Selektive Magnetseparation - Revolution in der Bioseparationstechnik?

25.11.2010 -

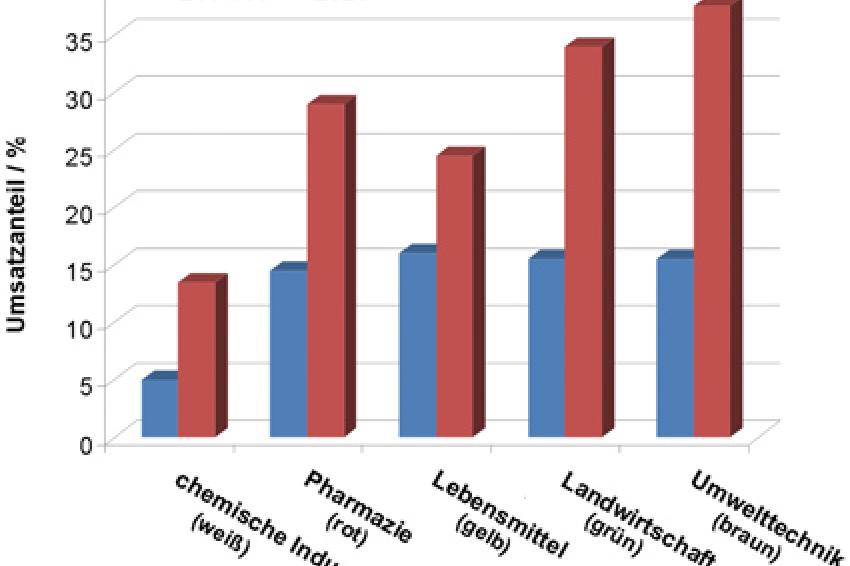

Die Biotechnologie jeglicher Couleur wird als die Schlüsseltechnologie für das 21. Jahrhundert bezeichnet. Neben verbreiteten Anwendungen in der Pharmazie (rote BT), Landwirtschaft (grüne BT) oder Lebensmitteltechnologie (gelbe BT) setzen sich biotechnologische Prozesse auch immer mehr in der chemischen Industrie (weiße BT) oder auch Abfallwirtschaft (graue BT) und Umwelttechnik (braune BT) durch. Aktuell werden weltweit jedes Jahr mehr als 40 neue Produkte für den Markt zugelassen, deren Herstellungskette wenigstens einen biotechnologischen Schritt beinhaltet.

Es wird erwartet, dass der Anteil biologisch gewonnener Pharmazeutika von 10% im Jahr 1998 auf bis zu 40-50% im Jahr 2018 anwachsen wird, bei einer Wachstumsrate des Marktes von ca. 10% im gleichen Zeitraum. Im Fokus der modernen Biotechnologie steht dabei bei allen Anwendungsfällen die Gewinnung bzw. Nutzung von Proteinen und Enzymen. Der Anteil der Proteine am Marktvolumen biotechnologischer Produkte und Prozesse liegt bereits jetzt bei etwa 50%. Deshalb ist die verfahrenstechnische Verarbeitung und Umsetzung dieser Produkte von gesteigertem Interesse.

Produkte aus biotechnologischen Prozessen sind bisher jedoch oftmals teurer als vergleichbare synthetische, wodurch viele dieser Prozesse noch nicht konkurrenzfähig umgesetzt werden können. Diese Mehrkosten sind akzeptabel, wenn dadurch im Gesamten dennoch die Rentabilität gesteigert wird. Beispielsweise ist in der Pharmaindustrie eine umfangreiche Produktaufarbeitung akzeptabel, wenn die Wirkstoffe dadurch reiner und in besserer Qualität gewonnen werden. Auch können durch biotechnologische Prozesse Produkte gewonnen werden, die auf synthetischem Wege nicht oder nur mit einer noch umfangreicheren Produktaufarbeitung herstellbar wären - z.B. die enzymatische Gewinnung eines bestimmten Enantiomers chiraler Produkte (links- oder rechtsdrehend). Wenn sich aber die Biotechnologie auch im Bereich der Massenprodukte und kostengünstigen Anwendungen weiter durchsetzen soll (gedacht wird hier vor allem an die weiße, gelbe, braune und graue BT), müssen die kostenintensiven Prozessschritte optimiert bzw. alternative Verfahrenswege gefunden werden.

Schwachpunkt: Downstream Processing

Der Schwachpunkt biotechnologischer Prozesse ist momentan die Aufarbeitung der Biorohsuspensionen - das sog. Downstream Processing. Dieses bündelt teilweise bis zu 80% der Investitions- und Betriebskosten. Beispielsweise besteht die Extraktion des Zielprodukts nach einer Fermentation aus einer langen Prozesskette einzelner Trennschritte, wie z.B. Chromatographie, Fällung, (Ultra-) Zentrifugation, (Ultra- und Dia-) Filtration, oft auch mehrstufig, beispielsweise bei komponentenweiser Fällung. Neben den hohen Absolutkosten ist ein Großteil der entstehenden Kosten dabei auch auf die Produktverluste im Gesamtprozess zurückzuführen, die durch die hohe Anzahl an Unit Operations zustande kommen. Im Sinne einer kostengünstigen und nachhaltigen Biotechnologie wird daher die Aufmerksamkeit auf die Entwicklung und Anwendung neuer Trenntechniken gelegt, die zu einer Verbesserung des Downstream Processing führen.

Ein möglicher Weg ist die selektive Magnetseparation. Dabei werden spezielle Magnetbeads mit einer auf das Zielprodukt abgestimmten Oberflächenfunktionalisierung als Trägerpartikeln eingesetzt. Durch diese Oberflächenfunktionalisierung ist es möglich - analog zum Chromatographieverfahren - das Zielprodukt selektiv zu binden. Die Gewinnung des Zielprodukts erfolgt dann durch die Abtrennung des magnetischen Trägermaterials, der eigentliche Trennschritt ist folglich von den Eigenschaften des Zielprodukts unabhängig.

An die Fermentation schließt sich der Separationsprozess bestehend aus Mischen, spezifischer Adsorption, Magnetseparation, Waschen, Eluieren und einer erneuten Magnetseparation an. Die zuvor synthetisierten und mit spezifischen Liganden funktionalisierten Magnetbeads werden mit der Biorohsuspension bzw. Fermentationsbrühe vermischt. Der intensive Kontakt zwischen den Beads und den Bestandteilen der Fermentationsbrühe gewährleistet ein schnelles Binden des Zielprodukts an die Adsorptionszentren dieser Mikrosorbentien. Durch die folgende Magnetseparation werden die beladenen Magnetbeads von der Suspension mit den Fremdenzymen, Zellbruchstücken, Nährlösung etc. getrennt. In einem zusätzlichen Waschschritt können Reste der Suspension ausgewaschen werden; auch dieser Schritt kann durch das Überlagern des Magnetfeldes unterstützt werden. Bei der anschließenden Elution wird das Zielprodukt von den Mikrosorbentien abgelöst. Dieser Schritt variiert je nach gewähltem Liganden, meist kann die Elution bereits durch eine Änderung des pH-Wertes im System erzielt werden. Durch einen weiteren Magnetseparationsschritt werden dann das eluierte Zielprodukt und die Trägerpartikel voneinander getrennt. Diese stehen für weitere Separationszyklen zur Verfügung. Da es sich beim sog. „magnetic fishing" anders als bei der herkömmlichen Produktaufarbeitung um eine direkte Gewinnung des Zielprodukts handelt, wird die Prozesskette deutlich verkürzt. Dadurch sinken sowohl Investitions- und Betriebskosten, als auch der Gesamtproduktverlust und somit die spezifischen Produktionskosten. Je nach Trennapparat erfolgt der gesamte Zyklus in einem Prozessraum, in dem die Trägerpartikel ständig verbleiben, oder die jeweilige Suspension der Trägerpartikel wird wiederholte Male durch dieselbe Apparatur geführt. In jedem Fall wird die Anzahl der Unit Operations deutlich reduziert.

Völlig neu ist dieses Verfahren jedoch nicht. Bereits in den 70ern war es Gegenstand der Forschung und kam in der Abwasseraufreinigung vereinzelt zum Einsatz. Dabei wurde allerdings das Adsorptionsvermögen von Eisenoxid oder anderen magnetischen Materialen direkt ausgenutzt, ohne durch die gezielte Oberflächenfunktionalisierung den Tennprozess selektiv zu gestalten. Anwendung finden die magnetischen Mikrosorbentien auch außerhalb der Trenntechnik. Etablieren konnten sich bereits diagnostische Anwendungen zum Nachweis bestimmter DNA, Antikörper und Enzyme. Ebenso sind der intrakorporale Wirkstofftransport (Drug Delivery) sowie die Tumorbekämpfung mittels Hypertermie neuartige Anwendungsgebiete, die sich aktuell in klinischen Studien befinden. Bei allen genannten Verfahren ist allerdings die Einsatzmenge der magnetischen Partikel sehr gering.

Genau hier liegt nun die letzte Hürde für den effektiven Einsatz des Verfahrens im Downstream Processing. Die Verwendung großer Mengen magnetischer Mikrosorbentien verlangt eine hohe Langzeitstabilität und eine vollständige, selektive Abtrennung der mit dem Zielprodukt beladenen Trägerpartikeln, sowie eine optimale Integration der neuen Produktaufarbeitung in die gesamte Produktionskette.

Forschungsschwerpunkte

Die größte Herausforderung ist momentan in der Bereitstellung der magnetischen Mikrosorbentien zu sehen. Gegenstand der aktuellen Forschung sind vor allem kostengünstige Synthese- und Funktionalisierungsverfahren im großtechnischen Maßstab. Dabei sind eine lange Lebensdauer der Mikrosorbentien, eine vollständigen Elution der adsorbierten Moleküle und eine vollständige Partikelregenerierung von größtem Interesse, um die Trägerpartikel in mehreren Zyklen einsetzen zu können. Dabei versprechen sowohl großvolumige Batchprozesse, als auch kontinuierliche Prozesse, wie, z.B. Sprühtrocknung, eine Vielzahl von Synthesewegen der hauptsächlich Polymer basierten und mit Magnetit geimpften Trägerpartikeln. Die Oberflächenfunktionalisierung wird durch direktes Aufbringen der Liganden während der Partikelsynthese oder in einem separaten Schritt realisiert. Bis jetzt haben noch alle Prozesse zur Herstellung und Funktionalisierung der Basispartikel ihre Daseinsberechtigung. Erst im realen Betrieb wird sich zeigen, ob sich ein Verfahren durchsetzen kann, oder ob jedes Verfahren einen Vorteil für bestimmte Partikelarten, Funktionalisierungen oder aufzureinigende Stoffsysteme besitzt. Das Ziel ist dennoch ein möglichst einfaches Baukastensystem, das einige standardisierte Partikelsysteme und Liganden bereitstellt, aus denen dann dem Anwendungsfall entsprechend magnetische Mikrosorbentien zusammengesetzt werden. Auf diese Weise kann der Prozess der Partikelsynthese und Funktionalisierung und damit der gesamte Separationsprozess kostengünstig und effektiv umgesetzt werden.

Daneben spielt aber auch die effektive Trenntechnik eine nicht zu vernachlässigende Rolle. Auch hier gibt es eine Vielzahl verschiedener Ansätze, bei denen sich auf Dauer einige wenige durchsetzen und dann standardisiert zum Einsatz kommen werden. Mit der Entwicklung neuer Trenntechniken und -apparate beschäftigt sich u.a. das Institut für Mechanische Verfahrenstechnik und Mechanik der Universität Karlsruhe. Durch die Kombination von klassischer Trenntechnik und magnetischen Feldern wird dort eine selektive Abscheidung der Magnetbeads erreicht. Ausgehend von dem schon bestehenden Prinzip der Hochgradienten-Magnetseparation (HGMS), bei dem magnetische Partikeln innerhalb eines Magnetfeldes an einer Drahtmatrix (z.B. Stahlwolle) abgeschieden werden - diskontinuierlich und nur für geringe Konzentrationen der Trägerpartikeln geeignet -, konnten Verfahren ohne die genannten Nachteile entwickelt werden. Bei der magnetfeldüberlagerten Zentrifugation wird die Drahtmatrix kontinuierlich abgereinigt und auf diese Weise die kontinuierliche Magnetseparation ermöglicht. Gleichzeitig konnte mit der magnetfeldüberlagerten Kuchenfiltration ein Verfahren entwickelt werden, welches sich als sehr geeignet für die Abtrennung hochkonzentrierter Suspensionen bzw. großer Mengen an magnetischen Trägerpartikeln zeigt.

Die Prozessintegration ist der dritte Forschungsschwerpunkt. Hierbei beschäftigen Fragen der geeigneten Auswahl aus dem Baukastensystem der Mikrosorbentien für eine möglichst vollständige und selektive Abtrennung des gewünschten Produkts. Auch der Einsatzort der selektiven Magnetseparation im Gesamtprozess kann dabei variieren. So ist die Aufarbeitung einer Fermentationsbrühe im Anschluss an eine Fermentation genau so denkbar, wie die kontinuierliche Abtrennung aus einem Fermenter, um eine niedrige Konzentration des Zielprodukts im Reaktor zu erreichen.

Fazit

Zusammenfassend lässt sich feststellen, dass dringend neue Separationsprozesse entwickelt werden müssen, um das Downstream Processing vor allem für Massenprodukte effektiver und kostengünstiger zu gestalten. Trotz aller Forschungsanstrengungen kann die selektive Magnetseparation momentan die Anforderung noch nicht vollständig erfüllen; die Ergebnisse aus Forschung und Pilotversuchen deuten jedoch an, dass sich dieses in Zukunft ändern wird.