Simulationen in der Verfahrenstechnik

Kurzwebinar „Rührkessel modellieren in 18 Minuten mit Multiphysik-Simulation“ am 14.11.2019 um 10 Uhr

Einen Überblick über die aktuellen Möglichkeiten der numerische Simulation und Modellierung in der Verfahrenstechnik gibt Phillip Oberdorfer von Comsol Multiphysics.

In den vergangenen Jahren gab es sowohl im Bereich einfacher Fließschema-Simulationen als auch bei komplexen CFD-Modellen enorme Fortschritte. Eine ganz spezielle Weiterentwicklung erhöht die Benutzerfreundlichkeit sogar so weit, dass Simulation auf höchstem Niveau für völlig unerfahrene Anwender möglich wird.

Wofür wird Simulation eingesetzt?

Simulationen in der Verfahrenstechnik werden aus verschiedenen Gründen bei der Untersuchung und Entwicklung eines Reaktionsprozesses oder Systems eingesetzt. In der Anfangsphase werden sie verwendet, um den Prozess oder das System zu analysieren und zu verstehen. Durch die Erstellung eines Modells und die Untersuchung der Ergebnisse der Simulationen erreichen Ingenieure und Forscher das Verständnis und die Intuition, die für Innovationen erforderlich sind. Sobald ein Prozess gut verstanden ist, werden Modellierung und Simulationen zur Optimierung und Kontrolle der Variablen und Parameter des Prozesses eingesetzt. Diese „virtuellen“ Experimente werden durchgeführt, um den Prozess an unterschiedliche Betriebsbedingungen anzupassen.

Eine weitere mögliche Anwendung für die Modellierung ist die Simulation von Szenarien, die experimentell schwer zu untersuchen sind. Ein Beispiel dafür ist die Verbesserung der Sicherheit, z. B. wenn bei einem Unfall eine unkontrollierte Freisetzung von Chemikalien stattfindet. Simulationen werden verwendet, um Vorsichtsmaßnahmen zur Vermeidung oder Eindämmung der Auswirkungen dieser hypothetischen Unfälle zu entwickeln. Der wohl größte Vorteil von Simulationsmodellen liegt aber in der Möglichkeit, in kurzer Zeit tausende Szenarien durchzuspielen und Systeme virtuell zu optimieren.

In all diesen Fällen bieten Modellierung und Simulationen ein gutes Preis-Leistungs-Verhältnis, da sie den Bedarf an zahlreichen Experimenten oder dem Bau von Prototypen reduzieren und gleichzeitig alternative und bessere Einblicke in einen Prozess oder ein Design ermöglichen.

Entscheidend ist die Strategie

Wie aber sieht der Ablauf der Modellerstellung in der Verfahrenstechnik explizit aus? Ein belastbares Simulationsmodell beruht stets auf einer Strategie, die unterschiedliche Modellierungsansätze beinhaltet und idealerweise auf experimentellen Daten beruht.

Eine bewährte Strategie besteht aus zwei wesentlichen Schritten: Im ersten Schritt werden raumunabhängige (sehr gut durchmischte) Reaktoren und ideale Reaktionsmodelle genutzt, um sowohl im Experiment als auch virtuell die Reaktionen zu untersuchen und die Geschwindigkeitsgesetze zu bestimmen. Der nächste Schritt besteht darin, diese Informationen auf die eigentlich interessanten raumabhängigen chemischen Reaktoren oder Systeme anzuwenden. In Abb.1 wird beispielhaft eine Strategie für die Modellierung von Rührkesselreaktoren als Flussdiagramm dargestellt und im Folgenden werden die beiden Schritte der Strategie genauer erläutert.

Erster Schritt: Analyse der Reaktionskinetik

Ein wichtiger Bestandteil der chemischen Reaktionstechnik ist die Definition der jeweiligen Reaktionsgeschwindigkeitsgesetze, die sich aus fundierten Annahmen oder Hypothesen über die chemischen Reaktionsmechanismen ergeben. Im Idealfall werden ein Reaktionsmechanismus und die entsprechenden Geschwindigkeitsgesetze durch streng kontrollierte Experimente gefunden. Manchmal sind solche Experimente schwierig durchzuführen, und eine Suche in der Literatur oder die Verwendung der Geschwindigkeitsgesetze aus ähnlichen Reaktionen liefert die erste Hypothese.

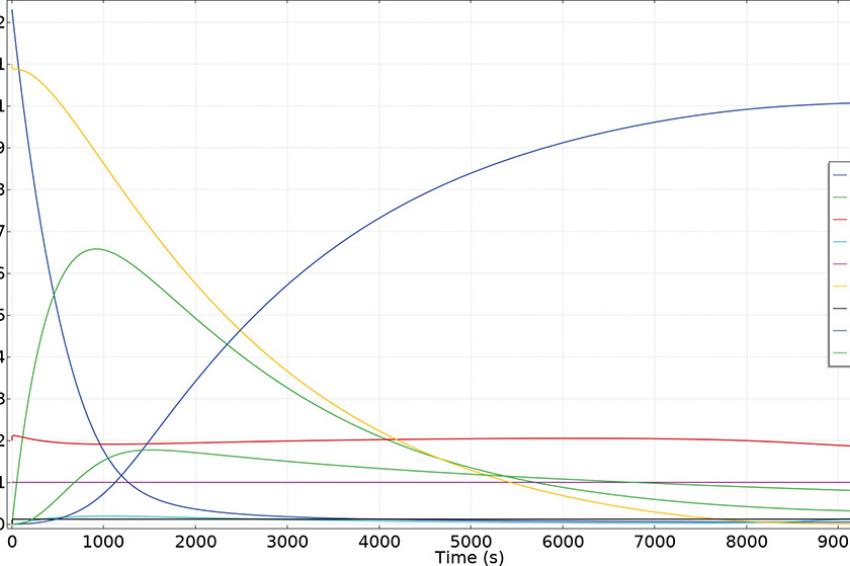

Mit virtuellen Experimenten wird der Einfluss verschiedener kinetischer Parameter und anderer Bedingungen auf das Verhalten des Reaktionssystems untersucht. Anschließend können mittels Parameterschätzung die Geschwindigkeitskonstanten für die vorgeschlagenen Reaktionsmechanismen durch Vergleich von experimentellen und simulierten Ergebnissen ermittelt werden. Der Vergleich dieser Ergebnisse mit denen aus weiteren experimentellen Studien ermöglicht die Überprüfung oder weitere Kalibrierung des vorgeschlagenen Mechanismus und seiner kinetischen Parameter. Grundsätzlich gilt: Je mehr Wissen über ein reagierendes System oder einen Prozess gewonnen wird, desto einfacher ist es, weitergehende Beschreibungen dieser Systeme und Prozesse zu modellieren und zu simulieren.

Zweiter Schritt: Analyse von Reaktoren und komplexen Systemen

Sobald der Mechanismus und die kinetischen Parameter eines Reaktionsprozesses oder Systems bestimmt und verfeinert sind, können sie in weiterführenden 1D-, 2D- oder 3D-Studien des Systems oder Prozesses in der realen Welt verwendet werden. Solche Studien erfordern immer eine vollständige Beschreibung der zeitlichen und räumlichen Variationen, die neben der Reaktionskinetik auch den Materialtransport, den Wärmetransport und die Strömung der Fluide umfassen.

Auch hier sollten nach Möglichkeit immer Vergleiche zwischen Simulation und experimentellen Ergebnissen, entweder aus dem Reaktor bzw. dem System selbst, oder einem Prototyp davon, durchgeführt werden. Modelle, die Materialtransport, Wärmetransport und Fluidströmung beinhalten, enthalten oft allgemeine Materialparameter, die aus der Literatur oder aus leicht unterschiedlichen Systemen stammen und die möglicherweise kalibriert werden müssen, um die Genauigkeit des Modells zu verbessern. Wenn seine Genauigkeit festgestellt wurde, dann wird es zu einem Modell, mit dem der reale chemische Reaktor oder Prozess unter einer Vielzahl von verschiedenen Betriebsbedingungen simuliert werden kann. Das Verständnis, das sich aus derartigen Modellen ergibt, und die konkreten Ergebnisse, die sie liefern, zielen darauf ab, einen chemischen Reaktor mit größerer Präzision zu entwickeln, den Reaktor zu optimieren oder ein zuverlässigeres System zu erhalten.

Dritter Schritt: Simulation für Alle

Die ersten beiden Schritte erfordern Einarbeitung in die Simulationssoftware, welche für die Aufgabenstellung eingesetzt wird, Simulationserfahrung sowie zumindest Grundkenntnisse der entsprechenden numerischen Lösungsverfahren. Die Anzahl derer, die von Simulation direkt profitieren können, war und ist dadurch eingeschränkt.

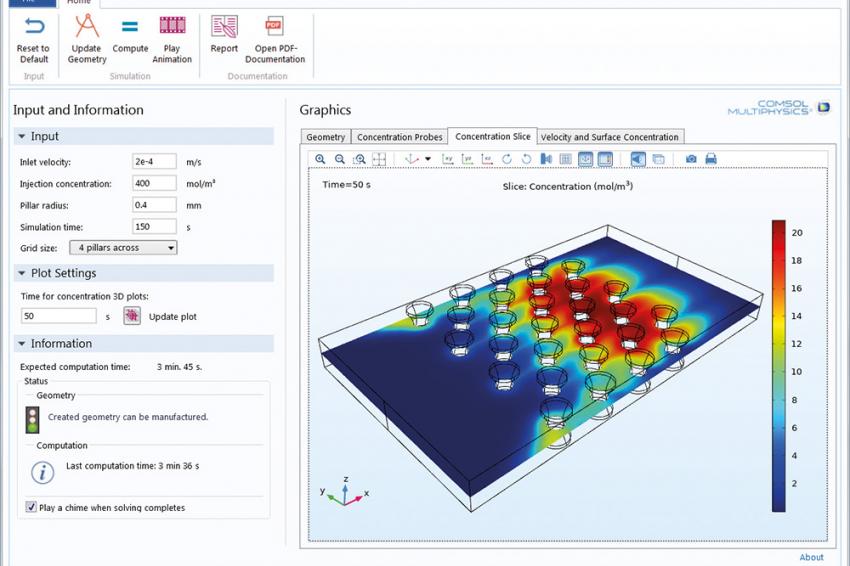

Es gibt in diesem Zusammenhang eine technologische Weiterentwicklung, welche diese Einschränkung überwindet und Simulation für alle möglich macht: Simulations-Applications sind Modelle für spezifische Aufgabenstellungen, die um eine dedizierte benutzerfreundliche Bedienoberfläche erweitert wurden und ohne jegliche Simulations-Vorkenntnisse genutzt werden können. Applications basieren auf einem fertigen und (nach wie vor) von einem Spezialisten aufgesetzten Simulationsmodell. Der Spezialist fügt unter geringem Mehraufwand, sozusagen als dritten Schritt der Strategie, eine für die Aufgabe angepasste Bedienoberfläche hinzu und lädt die Application auf einen Server oder generiert eine Standalone-Version der Application, die er per E-Mail, Cloud oder USB-Stick an seine Kollegen oder Kunden verteilt. Die Nutzer der Application brauchen weder eine Software-Lizenz, noch numerische Kenntnisse – sie nutzen einfach die volle Leistung der Simulation.

Diesen Beitrag können Sie auch in der Wiley Online Library als pdf lesen und abspeichern: https://doi.org/10.1002/citp.201901022

WEBINAR:

Geschüttelt oder gerührt?

Im Kurzwebinar *Rührkessel modellieren in 18 Minuten* erhalten Sie eine Einführung in die Modellierung von Rührkesseln mittels Multiphysik-Simulation. Lernen Sie, welche Prozesse für die realitätsnahe Analyse berücksichtigt werden müssen.

Wann? Donnerstag, 14.11.2019 um 10:00 Uhr

Melden Sie sich jetzt kostenfrei zum Webinar an: http://comsol.de/c/9pwp

Kontakt

COMSOL Multiphysics GmbH

Robert-Gernhardt-Platz 1

37073 Göttingen

Deutschland

+49 551 99721-0

+49 551 99721-29