Wie sicher ist der Feldbus?

Einwandfreie Funktionsfähigkeit der Feldbustechnik von entscheidender Bedeutung für die Anlagenverfügbarkeit

Verschleißt oder altert eine Pumpe? Die Antwort wird zweifellos jeder Fachmann mit einem eindeutigen „Ja" beantworten. Wie aber steht es mit der Antwort auf die Frage, ob der Feldbus altert? Viele meinen: Ein Feldbus funktioniert oder nicht. Wer ernsthaft anfängt, darüber nachzudenken, stellt sich weitere Fragen: Kann ein Feldbus auch nur ein bisschen oder gerade noch funktionieren? Und ist die momentane Funktionsfähigkeit des Busses Garantie dafür, dass er auch nach Jahren noch zuverlässig arbeitet? Von welchen Faktoren hängt die Qualität der Signalübertragung ab? Wie kann man wissen, wie es um den Bus steht? Um diese Fragen zu beantworten, muss man sich mit den Hintergründen der Feldbustechnik beschäftigen.

Mit zunehmender Zahl der zu steuernden und zu regelnden Feldgeräte wurde eine Parallel-Verdrahtung mittels Einzeladern immer schwieriger realisierbar. Das ist sicher eine der Ursachen, warum der Feldbus seit Anfang der 80er-Jahre kontinuierlich auf immer breitere Zustimmung stößt. Dass sich über einen Bus gleich mehrere Feldgeräte anschließen lassen, bringt in der Praxis etliche Vorteile. Heute gibt es daher diverse Feldbus-Typen, die den Anforderungen unterschiedlichster Industriebereiche gerecht werden. Mittlerweile sind Feldbusanwendungen Standard und langsam steigt das Bewusstsein dafür, dass der Feldbus auch zum Engpass werden kann. Schließlich ist er quasi die „Hauptschlagader" der Produktion, denn fast alle Steuerungs- und Regeleinheiten kommunizieren mittels Feldbus. Während in den letzten Jahren Verschleiß im Zusammenhang mit Feldbussen nicht diskutiert wurde, entwickelt sich aus Erfahrung die Erkenntnis dafür, dass sich ein Großteil von Anlagenausfällen auf Störungen in der Buskommunikation zurückführen lässt. Beispiel Profibus: Hier lassen sich bis zu 90% aller Ausfälle mit einer schlechten bzw. sich im Laufe der Zeit verschlechternden Busphysik begründen. Ist Verschleiß bei Bussen also doch ein Thema?

Technische Grundlagen

Der Profibus nutzt wie die meisten Feldbusse serielle Datenübertragung auf RS-485-Basis. Physikalisch betrachtet, besteht der Bus aus einer zweiadrigen, genormten Kupfer- oder LWL-Leitung. Betrachtet man den Kupferbereich, so sind hier zwei Adern untereinander verdrillt und das Kabel ist geschirmt. Dabei wird auf der einen Ader das echte Signal übertragen, auf der anderen Ader das invertierte. Somit werden also binäre Informationen durch eine analoge Spannungsdifferenz übermittelt, welche immer in der Mitte der Bitlänge durch die entsprechende Empfangseinheit bewertet wird. Konkret bedeutet das: Spannungsdifferenzsignale dürfen zur eindeutigen Identifizierung einen bestimmten Spannungswert nicht unterschreiten. Der Normpegel, also das jeweils gesendete Spannungsdifferenzsignal zwischen den zwei Adern eines Profibus-Sendebausteins, beträgt in der Regel 5 V. Dabei ist der Empfänger eines Telegramms jedoch auch noch bei einer Spannungsdifferenz von 1,2 V in der Lage, die Nachricht richtig zu deuten. Hier wird am ehesten deutlich, warum viele meinen, der Feldbus altere nicht: Ein richtig eingerichtetes System, das mit 5 V arbeitet, hat einen immensen Störabstand oder eine „Abnutzungsreserve" von 3,8 V.

Feldbuszustand unbekannt

Diesen großen Störabstand hat ein Feldbus aber nur dann, wenn bei seiner Einrichtung wesentliche Projektierungsrichtlinien beachtet wurden. Oft kennt der Anlagenbetreiber bei Inbetriebnahme den tatsächlichen Störabstand seiner Anlage gar nicht. Es ist zwar paradox, aber während jede Einzelkomponente eines Feldbussystems vor dem Einbau genau geprüft wird, gibt man sich nach dem Einbau in die Anlage - mit mehreren hundert Metern Leitungen, einer Vielzahl von Steckern und Klemmstellen - mit einem „geht doch" zufrieden. Die physikalische oder logische Übertragungsqualität wird mangels Zeit, mangels Personal und den fehlenden geeigneten Messgeräten in sehr vielen Fällen gar nicht überprüft. Das heißt: viele Anlagenbetreiber wissen überhaupt nicht, ob ihre Anlage mit einem Störabstand von 3,8 V oder vielleicht nur 1,0 V arbeitet. Ist der Störabstand gering, kann mit Anschluss von nur einem weiteren Teilnehmer plötzlich die gesamte Kommunikation zusammenbrechen. Oder Umwelteinflüsse wie z.B. Feuchtigkeit, Sonnenstrahlen, Öle, Fette, Schmierstoffe, Kühlmittel und auch mechanische Beanspruchungen können den Zustand einer Leitung und somit das gesamte Netzwerk bezüglich der physikalischen Übertragungsqualität negativ beeinflussen; es ändert sich z.B. die Leitungsimpedanz, somit die Qualität des Übertragungsmediums und letztendlich die Störsicherheit des Systems. Am verständlichsten ist das bei Klemmstellen und Steckverbindern. Hier können im Laufe der Zeit Korrosions- und Oxidationserscheinungen auftreten. Diese erhöhen den elektrischen Widerstand und reduzieren damit den Signalpegel. Wenn der Störabstand gering ist, können an sich unbedeutend erscheinende Umwelteinflüsse fatale Folgen haben. Um unnötige Anlagenstillstände zu vermeiden, ist es also unerlässlich den aktuellen Zustand einer Anlage zu kennen.

Buszustand ermitteln

Grundsätzlich lässt sich der Zustand eines Busses anhand zweier verschiedener Methoden ermitteln: Entweder untersucht man dessen physikalischen Zustand, oder aber es wird die logische Kommunikation auf dem Bus überwacht. Im ersten Fall sind nicht die Signalinhalte die Bewertungsgrundlage für die Übertragungsqualität, sondern die Signalformen. Gemessen werden Flankensteilheit, Signalpegel und Überschwingverhalten eines jeden Teilnehmers. Bei Prüfung auf logischer Ebene dagegen untersucht man Telegramminhalte: Doppelbelegung von Stationsadressen, nicht auswertbare Telegramminhalte (Fehltelegramme), Wiederholungstelegramme oder Zykluszeitprobleme. Mittlerweile bietet der Markt für übliche Busse wie beispielsweise ASi-, CAN-, Profibus oder das Industrial Ethernet Diagnose-Tools, die auf der einen oder anderen Methode aufsetzen (Abb. 1).

Historisch betrachtet entwickelt sich die Feldbusanalyse langsam von einem „geht doch" über das Prüfen und Dokumentieren der Netzwerkzustände hin zur exakten Analyse des kompletten Feldbusnetzes direkt nach der Inbetriebnahme. Diese Maßnahme ist ein „Muss" und gleichzeitig Grundvoraussetzung zur Bewertung langfristig stabiler und sicherer Datenkommunikation. Turnusmäßige Folgeuntersuchungen nach vorgegebenen Wartungsintervallen hingegen setzen sich nur schwer durch. Der Grund ist einfach: Die Zahl der zu überwachenden Netze nimmt permanent zu. Anfang 2005 ging die PNO (Profibus Nutzerorganisation) z.B. davon aus, dass sich innerhalb der vier folgenden Jahre, die installierten Knoten von 10 auf 20 Millionen verdoppeln würden. Im gleichen Maß, wie Datennetze zunehmen, wird aber bei Stellen für Wartungspersonal gekürzt. Zyklische Feldbuswartung mit heutigen Diagnosetools ist jedoch nicht nur zeit-, sondern auch personalintensiv. Wenn also eine Überwachung stattfindet, werden vorrangig nur die absolut produktionsrelevanten Systeme überprüft.

Feldbuswartung automatisieren

Die Lösung des Dilemmas klingt einfach, ist in der technischen Umsetzung aber sehr komplex: Auch die Buswartung muss automatisiert werden. Nur wer Datennetze permanent überwacht und Fehlereignisse protokolliert, kann den exakten Zustand des Netzes kennen und damit vorbeugende planbare Instandhaltung von Feldbussystemen in die Realität umsetzen.

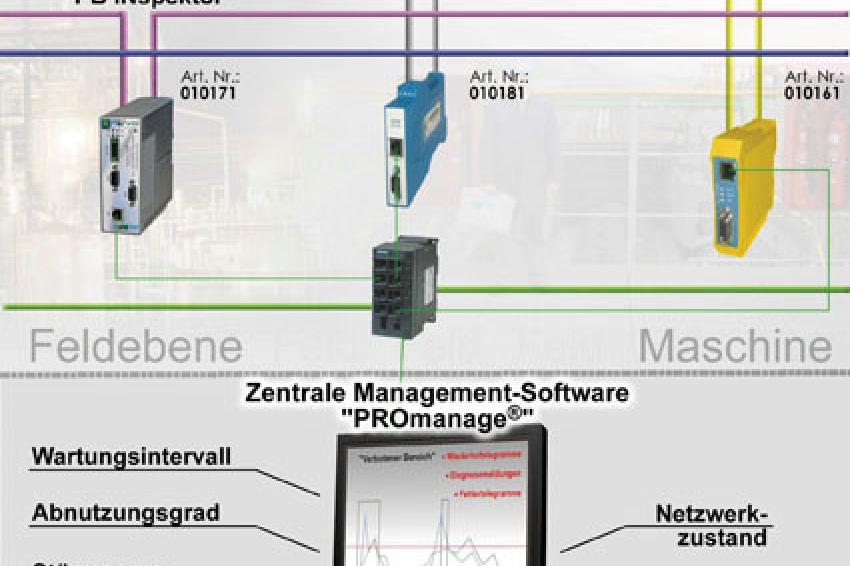

Erste Produkte für die permanente Feldbusüberwachung kommen derzeit auf den Markt. Dabei sollen ein Hardwaremodul als dezentraler Busmonitor und eine entsprechende Software künftig kontinuierlich den logischen Datenverkehr in Feldbussen überwachen und dessen Zustand anzeigen (Abb. 2a-c). Eine permanente Überwachung der physikalischen Daten erwies sich als zu schwierig. Aber auch logische Untersuchungen lassen letztendlich Rückschlüsse auf den physikalischen Zustand des Netzes zu, da dieser ja die Ursache für logische Fehler ist. Dazu wird ein Hardwaremodul in jedes zu überwachende Mastersystem eingebaut, um dort den logischen Datenverkehr kontinuierlich zu überwachen, Fehler zu zählen und als Ereignisse zwischenzuspeichern: zerstörte Telegramme, Telegrammwiederholungen, Diagnosemeldungen des Slaves und sichtbare Veränderungen der Zykluszeiten. Im Ethernet wird zudem noch die Anzahl der Telegrammkollisionen beobachtet.

Um das Verhalten im Datenverkehr und somit die auftretenden Fehler richtig beurteilen zu können, sollten die Schwellenwerte zur Frühalarmierung des Instandhaltungspersonals erst nach einer gewissen Betriebszeit des Systems eingestellt werden. Nur mit dieser Vorarbeit lassen sich Grenzwerte (Alarmstufen) anlagenspezifisch und somit optimal definieren. Nach einmaliger Einrichtung des Systems zeigt eine zentrale Instandhaltungssoftware die gemessenen Daten in verständlichen Diagrammen (Reports) an, informiert permanent über den Zustand des Systems und alarmiert den Instandhalter, bevor die logische Busqualität den sicheren Bereich verlässt (Abb. 3).

Werden die Qualitätsdaten der Netzwerke über längere Zeit aufgezeichnet und gespeichert, lassen sich praktische Erkenntnisse zum Thema „Netzwerk-Verschleiß" sammeln. Damit kann zum Beispiel auf die Zusammenhänge von Betriebsdauer, Umgebungsbedingungen und Alterung geschlossen werden. Diese Informationen sind langfristig nicht nur für Instandhalter, sondern auch für Anlagenplaner und Gerätehersteller interessant.