Alfa Laval: Technische Revolution durch ART-Plattenreaktor

28.12.2011 - Der schwedische Alfa Laval- Konzern hat Ende November in Frankfurt/Main eine bahnbrechende neue Reaktortechnologie – einen kontinuierlichen Plattenreaktor – vorgestellt.

Das Grundprinzip dieses „ART Plattenreaktors“ basiert auf dem Rohrreaktor in Form eines modifizierten Plattenwärmetauschers, der aber im Unterschied zu diesem eine Propfenströmung aufweist und damit die zentrale verfahrenstechnische Anforderung an diesen Reaktortyp erfüllt. Die Bauart des Reaktors erlaubt eine ausgezeichnete Steuerung des Temperaturverlaufs der Reaktion. Zudem kann das Prozessvolumen eines solchen Reaktors im Vergleich zu einem Batch-Reaktor bzw. Rührkessel um einen Faktor von bis zu 100 verringert werden. Der neue, kommerziell verfügbare Reaktortyp wurde von Alfa Laval in Kooperation mit mehreren Universitäten und Chemieunternehmen wie z. B. Arkema, Astra Zeneca, Perstorp und DSM entwickelt. Die Entwicklung wurde mit Mitteln des EU-Förderprojekts LIFE gefördert. Bei Astra Zeneca und Perstorp wird der Reaktor bereits in Pilotanlagen eingesetzt. Auch DSM hat nach einem Evaluierungsprojekt die Einführung dieser Technologie beschlossen.

Über Prozessintensivierung wurde in der Chemie- und Pharmaindustrie in vergangenen Jahren viel diskutiert, aber es gab bislang wohl kaum einen Lösungsansatz, der diese Zielsetzung im zentralen Punkt der Reaktionstechnik bzw. beim Reaktor wirklich erfüllen konnte. Die Mikroreaktionstechnik als eine der diskutierten Möglichkeiten bietet zwar überzeugende Ansätze, von der ungeliebten und in vieler Hinsicht uneffizienten Chargen-Produktion in großen Rührkesseln weg zu kommen, aber die technische Umsetzung in die Produktion großer Chemikalienmengen gestaltet sich vielfach schwierig, sei es weil die Apparatekosten noch recht hoch sind und damit die Wirtschaftlichkeit dieser Anlagen in Frage gestellt ist oder weil die Produktionskapazitäten der Apparatehersteller nicht ausreichen oder weil man einfach nicht bereit ist, sich auf ein gewisses Risiko einzulassen.

Der große und gefällige Wurf fehlte bislang. Mit dem neuen Konzept der Plattenreaktoren von Alfa Laval steht den Herstellern von Fein- und Spezialchemikalien sowie von pharmazeutischen Wirkstoffen jetzt ein ersehnter und praktikabler Weg offen, ihre Produktionsanlagen im Sinne der Prozessintensivierung wirtschaftlich umzugestalten. Auch dürften einige bislang hemmende Argumente bei dieser neuen Technologie nunmehr vom Tisch sein:

Mit Alfa Laval steht ein international operierender Konzern mit 10.000 Mitarbeitern und einem Jahresumsatz von ca. 2,2 Mrd. € hinter der Entwicklung. Zudem ist die Technik der Plattenwärmetauscher in der Industrie seit mehr als 50 Jahren eingeführt und bewährt, so dass man mit den Plattenreaktoren apparatetechnisch gesehen kein wirkliches Neuland betritt. Und nicht zuletzt verfügt Alfa Laval als einer der großen Hersteller von Plattenwärmetauschern über genügend Erfahrung in deren Herstellung und kann entsprechende Produktionskapazitäten auch für die Herstellung von Plattenreaktoren nutzen.

Funktionsprinzip und Einsatzgrenzen

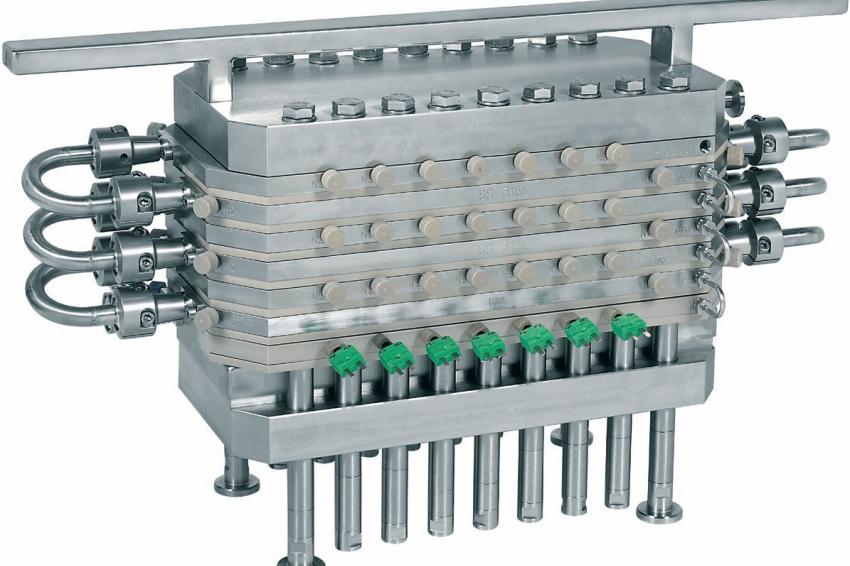

Der ART-Plattenreaktor kombiniert die Eigenschaften eines kontinuierlichen chemischen Reaktors mit denen eines Plattenwärmetauschers, der eine schnelle Übertragung hoher Wärmemengen ermöglicht. Zwischen den Wärmeübertragungsplatten befinden sich Reaktorplatten, die die Strömungsrichtung beeinflussen. Druckplatten sorgen für den Zusammenhalt. So entsteht eine modulare Reaktoreinheit. Anschlüsse entlang des Reaktionskanals bieten Zugriff auf die Reaktionsmischung; so können Messungen durchgeführt, Proben entnommen und Reaktionspartner hinzugefügt werden. Weil der Plattenreaktor schnell zerlegt und wieder zusammengebaut werden kann, ist seine Reinigung unkompliziert.

Die Strömung im Plattenreaktor charakterisierte Dr. Barry Johnson, Process Development Manager Plattenreaktortechnologie bei Alfa Laval, mit der Bodenstein-Zahl Bo, die bei ca. 230 liege (idealerweise muss sie größer 100 sein). Den Wärmeübergangskoeffizient bezifferte er mit 1.200 W/m2 K und die Wärmeaustauschfläche des Reaktors bei 1.500 m2/m3.

Die Kühlkapazität des Plattenreaktors liegt nach seinen Angaben bei 0,1 – 2 MW/m3 K, was 10 – 100mal besser sei als beim Rührkessel und bis zu 10mal besser als bei einem Rührkessel mit äußeren Kühlschlangen. Die mechanische Konstruktion des Reaktors erlaubt Reaktionen in fluiden Phasen (also auch flüssig/flüssig und gas/flüssig) im Temperaturbereich von –40 bis zu +200 °C und Drücke bis 20 bar. Die Produktreihe umfasst Einheiten mit Kapazitäten von 0,25 l/h bis zu 1 m3/h; das heißt, Einsätze für F&E im Labor bis in Produktionsanlagen sind abgedeckt. Die Durchmesser der Reaktionskanäle im Reaktor liegen je nach Bauart/Größe zwischen 1 bis 50 mm. Die Eignung der Plattenreaktoren für die Durchführung von Slurry-Reaktionen wird noch untersucht; auch heterogen- katalytische Reaktionen seien durchaus vorstellbar, hieß es bei Alfa Laval.

Die Vorteile

Die Technologie der Plattenreaktoren hat eine ganze Reihe von Vorteilen, die in der Summe wohl auf eine „Revolution“ in der Reaktortechnologie hinauslaufen können. Carina Resare, Managerin Reactor Technology bei Alfa Laval beschrieb die Vorteile kurz so: „Besser, schneller, kleiner, billiger, einfacher und sicherer.“

Die hohe Wärmeübertragungsleistung des Plattenwärmetauschers (schnelle Aufheiz- und Kühlprozesse) wird mit effizienten Mischprozessen kombiniert, daher kann der thermische Verlauf der chemischen Reaktion in der Reaktionseinheit zuverlässig gesteuert werden.

Auch hochgradig exotherm verlaufende können so effektiv und sicher – wegen des geringen Reaktionsvolumens – ablaufen. Bestehende Reaktionsverfahren können in Richtung höherer Ausbeuten verbessert werden. Für bislang unbefriedigend ablaufende Reaktionen (z. B. wegen schlechter Temperaturbedingungen oder ungünstiger Konzentration der Reaktionspartner) bietet sich jetzt eine neue Möglichkeit, den Reaktionsverlauf optimieren zu können. Sogar bislang völlig uneffiziente Chargen- Reaktionen können im kontinuierlichen Reaktor unter geeigneten Reaktionsbedingungen sehr effizient ablaufen.

Während in Rührkesseln Reaktionen vielfach in starker Verdünnung ablaufen müssen, kann man in Plattenreaktoren mit weitaus höheren Konzentrationen, Temperaturen und Drucken arbeiten. Dadurch kann die Reaktion nicht nur schneller ablaufen, sondern oft auch mit weniger Nebenprodukten. Durch den geringeren Einsatz von Lösungsmitteln können nicht nur direkte Kosten für das Lösungsmittel eingespart werden, sondern auch Kosten für Heiz-/Kühlenergien sowie bei der Aufarbeitung des Produkts und des Lösungsmittels bzw. dessen Entsorgung.

- Kontinuierliche Reaktionen können besser automatisiert werden und so Kosten einsparen

- Der Reaktor kann leicht zerlegt und gereinigt werden

- Der Plattenreaktor hat im Vergleich zum Rührkessel einen deutlich geringeren Platzbedarf (Reaktionsvolumen bis 100fach kleiner)

- Die Ergebnisse von Laborversuchen mit Plattenreaktoren können schneller als bei Rührkesseln auf den Produktionsmaßstab skaliert werden (Computersimulation)

- Flexible Bauarten und Baugrößen des Plattenreaktors (Anzahl und Größe der Platten, verschiedene Durchmesser der Reaktionskanäle), Reaktor ist umrüst- und erweiterbar

- Verschiedene Materialien (Edelstahl 316L, PEEK, Hastelloy C22)

Einstieg in die Plattenreaktor-Technologie

Wer sich für den Einstieg in die Plattenreaktor-Technologie interessiert, kann erste Tests in den Labors bei Alfa Laval durchführen oder alternativ in den eigenen Labors, erläuterte Dr. Barry Johnson, der die Entwicklung des Plattenreaktors und die Tests im Labor leitet. Das Angebot von Alfa Laval erstrecke sich weiter, so Johnson, auf die Unterstützung bei der Optimierung der chemischen Reaktion und die Auswahl der Reaktorkomponenten, die Inbetriebnahme und die Betriebsunterstützung, Hilfe bei der Prozessvalidierung und die Optimierungsberatung.

Evaluierung der Plattenreaktor-Technologie bei DSM Bei DSM wurde die Plattenreaktor- Technologie von Alfa Laval im Labormaßstab evaluiert, um dann über deren weiteren Einsatz zu entscheiden. Wie Raf Reintjens, Senior Scientist bei DSM Pharmaceutical Products, auf der Veranstaltung in Frankfurt sagte, sei diese Entscheidung jetzt zugunsten dieser Technologie gefallen. Und sie wäre nicht so ausgefallen, wenn man keine deutlichen Vorteile, auch Kostenvorteile, in dieser Technologie gesehen hätte, so Reintjens.

Untersucht wurde bei DSM die Reaktion einer organischen Verbindung R-L mit Natriumazid zum entsprechenden organischen Azid im Labormaßstab – eine stark exotherme Reaktion, bei der ein organisches Azid gebildet wird. Die Selektivität dieser Reaktion im Plattenreaktor war vergleichbar zu den Ergebnissen anderer Laborversuche. Es habe sich gezeigt, sagte Reintjens, dass die Plattenreaktor- Technologie einfach zu beherrschen sei, sehr flexibel und umkonfigurierbar sei. Untersucht wurde diese Reaktion in einem Reaktor mit 10 hintereinander angeordneten Platten. Das Reaktionsvolumen betrug 120 ml entsprechend einem 30 m langen Reaktionskanal. Der Wärmetransfer betrug 3,5 MW/m3 K, die Aufheizrate 100 °C/s und die Produktivität war größer als 10.000 kg/m3 h.

Kontakt

Alfa Laval Mid Europe GmbH

Wilhelm-Bergner-Str. 1

21509 Glinde

Deutschland

040/72742200

040/727442200