Durchgängiger Informationsfluss auf allen Ebenen

11.02.2013 -

Durchgängiger Informationsfluss auf allen Ebenen – Integration von ERP- und MES-Systemen bringt Wettbewerbsvorteile.

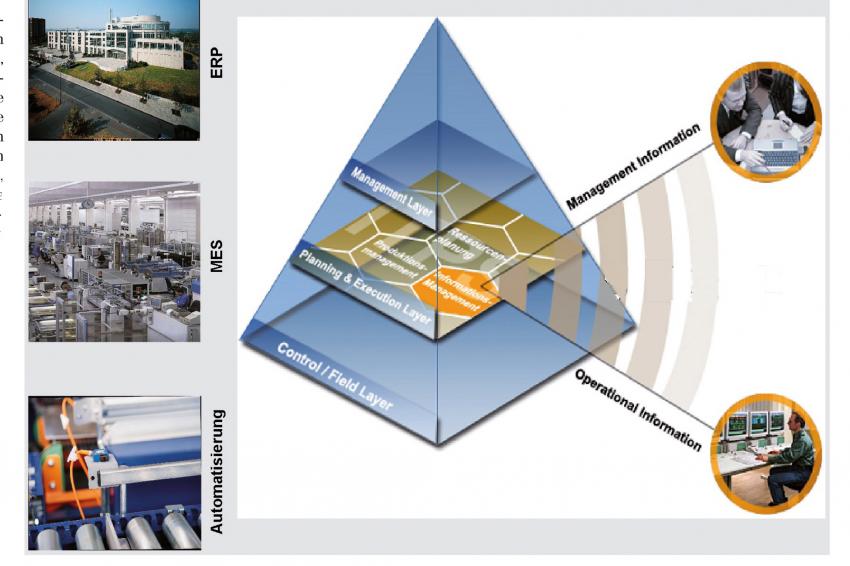

Was ERP-Lösungen für unternehmensweite Planungs und Logistikprozesse, sind Manufacturing-Execution-Systeme (MES) für die industrielle Fertigung. Doch erst die Integration der beiden Systemwelten stellt einen durchgängigen Datenfluss zwischen Produktion, Planung und Steuerung sicher.

Davon ist auch Reagens Canada überzeugt: Das Chemieunternehmen hat die MES-Standardplattform Simatic IT eingeführt. Vereinfacht dargestellt lassen sich in der Regel in einem Industrieunternehmen aus technologischer Sicht drei Systemebenen unterscheiden.

Ganz oben steht die planerische, administrative Stufe mit der ERP-Plattform. Darunter befindet sich das MES-System mit der Aufgabe, die eingehenden Aufträge in der Fertigung feiner zu steuern. Dazu gehört beispielsweise das produktionsnahe Auftrags-, Material-, Personal- oder Spezifikationsmanagement.

Dabei ist wichtig, dass mit der ERP-Plattform ein stetiger und durchgängiger Informationsaustausch erfolgt. Über die Kopplung sollten sich zudem alle Feinsteuerungs- beziehungsweise Automatisierungssysteme steuern und überwachen lassen.

Damit bildet ein MES auch die nötige Verbindung in die unterste Ebene der Automatisierung, in der beispielsweise elektronische Signale in Fahrbefehle umgesetzt, Maschinen gestartet oder gestoppt werden.

Transparenter Datenfluss

Bei den meisten herstellenden Unternehmen besteht heute ein Bruch zwischen der ERP- und MES-Schicht, also der Planungs- und der Fertigungssteuerungsebene.

Für die ERP-Plattform sind die MES-Systeme mit dem hohen und fein getakteten Datenaufkommen technisch gesehen oftmals eine Black Box: Produkt-, Prozess- und Maschinendaten, die für die Planung und Unternehmenssteuerung nützlich wären, werden lediglich rudimentär ausgetauscht.

Zudem sind die Daten meist ungenau und erlauben nur grobe Aussagen bezüglich Herstellungsleistung und Unternehmensperformance. Ein durchgängiger und präziser Datenfluss in Echtzeit zwischen beiden Ebenen ist aus vielfältigen Gründen strategisch sinnvoll.

Einerseits können detaillierte Informationen aus der Fertigung als Basis und zur Absicherung von mittel- und langfristigen Unternehmensentscheidungen dienen. Andererseits trägt ein transparenter und integrierter Datenfluss dazu bei, den Kundenservice zu verbessern:

Vertriebsabteilungen sind dann in der Lage, den Kunden präzise Auskunft über den Auftragsstatus und den Liefertermin zu erteilen.

Unternehmen können außerdem Aufträge genau planen und im Falle von Produktionsstörungen oder Kapazitätsschwankungen flexibel umdisponieren.

Unternehmensprozesse unter der Lupe

Im ersten Schritt müssen Fachleute aus der Planungs- und Fertigungsebene gemeinsam die für die Integration wesentlichen Wertschöpfungsketten des Unternehmens identifizieren und hieraus die systemrelevanten Services zusammenzustellen.

Denn „Voraussetzung für eine langfristig wirtschaftliche Integration von ERP- und MES-Systemen ist, dass alle Unternehmensprozesse ganzheitlich analysiert und optimiert werden", weiß Hans-Christian Hilbrich, MES-Experte bei Siemens IT Solutions and Services aus zahlreichen Projekten.

Anschließend gilt es, die Faktoren zu definieren, welche die Prozesse steuern und positiv oder negativ beeinflussen können - die so genannten Key Performance Indicators.

Außerdem muss das Projektteam festlegen, an welchen Stellen die Informationen für die Kennzahlen entstehen und in welcher Form diese Daten den Mitarbeitern für Planungs- und Steuerungsprozesse zur Verfügung stehen sollen.

Kosteneffiziente Kopplung

Mit der Verfügbarkeit von leistungsfähigen Integrationsplattformen wie Netweaver in Kombination mit Quasi- Standards wie B2MML (Business to Manufacturing Markup Language) sind die technischen Möglichkeiten für eine einfache und kosteneffiziente Kopplung mit MES-Systemen gegeben. Unterschiedliche Plattformen können Daten über eine gemeinsame Sprache auf standardisiertem Wege austauschen.

Auf Fertigungsebene stellt beispielsweise der Industrie-Standard ISA-95 sicher, dass einmal implementierte Schnittstellen für vielfältige Aufgaben immer wieder genutzt werden können. MES-Standardplattformen, die vollständig auf ISA-95 basieren, bieten daher für die ERP-Integration besonders günstige Voraussetzungen.

Die größte Herausforderung bei der Einführung einer durchgängigen Lösung besteht darin, die auf Produktionsebene häufig heterogene und in gewachsenen Inseln funktionierende Applikationslandschaft zu vereinheitlichen.

Wenige standardisierte Schnittstellenplattformen vereinfachen nicht nur das Handling, sondern reduzieren zudem wesentlich die IT-Kosten. „Der Erfolgsfaktor für eine effiziente Lösung liegt darin, das vorherrschende komplexe Beziehungsgeflecht der Informationen zu entwirren und sich auf eine nutzerorientierte Auswahl zu beschränken. Daraus resultiert eine höhere Qualität der Informationen", fasst Hilbrich zusammen.

Reagens Canada

Reagens Canada, ein Unternehmen der Royal Group, ist auf PVC-Stabilisatoren und -Additive spezialisiert. Nach der Übernahme hatte die Royal Group das Chemieunternehmen von einem reinen Logistikbetrieb in einen Produktionsbetrieb umgewandelt.

Heute bearbeitet Reagens Canada mehr als 500 verschiedene Batch-Rezepte für das vielfältige Produktportfolio der Royal Group. Die manuelle Verwaltung aller Rezepte sowie die Planung der Produktionsorganisation und des -ablaufs waren im Lauf der Zeit zu komplex geworden.

Die Folge: Der Produktionsstatus, der Rohstoffverbrauch und die Produktionsergebnisse sowie die verfügbaren Ressourcen für die Bearbeitung neuer Aufträge ließen sich nicht mehr problemlos verfolgen.

Um kostspielige Fehler und ineffiziente Abläufe zu vermeiden, war es dringend erforderlich, die Prozesse transparenter zu gestalten - am besten in Echtzeit.

Einbindung in das ERP-System

Mit der Simatic IT Production Suite fand Reagans die passende Lösung. Durch die MES-Standardplattform ist der Werksleiter immer genau über den Auftragsstatus, die Verfügbarkeit der Ressourcen und die Kapazität der Anlage informiert.

Die Rezepte können online übertragen werden und stehen den Bedienern in Echtzeit zur Verfügung. Auch eine präzise Verfolgung des Rohstoffverbrauchs auf der Grundlage der tatsächlich benötigten Rohstoffmenge und des Ertrags ist möglich.

Um ein Echtzeit-Bestandsmanagement zu gewährleisten, bindet Reagens Canada die Plattform Simatic IT in das eigene ERP-System ein. „Auf diese Weise ist es uns möglich, den Kunden wesentlich genauere Informationen über den Status ihrer Aufträge zu geben. Wir erhalten leichter Einblick in die Wartungshistorie. So können wir die präventive Wartung besser planen, die Historie jeder einzelnen Maschine leichter prüfen, effizienter Ersatzteile bestellen und die Produktion besser managen, da wir die Verfügbarkeit der einzelnen Maschinen genau kennen", so das Fazit von Reagens.

Besserer Kundenservice bereits bei Auftragseingang

Auch die Vertriebsmitarbeiter können nun die Bestände und Produktionspläne prüfen. Sie sind damit in der Lage, genauere Liefergarantien abzugeben sowie die Prozesse bis zur Überprüfung der Rohstoffverfügbarkeit zurückzuverfolgen.

„Bei jedem neu eingehenden Auftrag können wir vorab sagen, wann wir wie viel von einem bestimmten Material benötigen und so automatisch sicherstellen, dass das Material bei Bedarf auch zur Verfügung steht." Irmgard Schlembach

Im Rahmen des ISA-95-Standards sind vier Szenarien definiert, die zwischen ERP- und MES-System standardgemäß zum Einsatz kommen: Produktdefinition: Der Austausch von Produktstammdaten zwischen den Systemen nimmt eine Schlüsselstellung ein.

Denn nur so ist sichergestellt, dass die Datendefinition in den beiden Ebenen zueinander passt. Dabei verfügen die zwei Schichten über einen unterschiedlichen Detaillierungsgrad der Informationen.

Produktionspotential: Zur genauen Einplanung von Aufträgen ist eine genaue Information über die Auslastung der Produktionsstationen wesentlich. Heute findet die Planung nur auf Werksebene statt.

Es bedarf also einer übergeordneten Instanz, um Aufträge werksübergreifend einplanen zu können.

Produktionszeitplan: Wenn bekannt ist, wann welches Produkt hergestellt wird, lassen sich gleichartige Aufträge zusammenfassen.

Dadurch fallen Rüstzeiten weg. Produktionsleistung: Leistungsdaten aus der Produktion sind einerseits wichtig für unternehmerische Entscheidungen und zur Optimierung von Betriebsabläufen.

Andererseits verlangt der Gesetzgeber immer genauere Berichte über Produktionsdaten wie Temperaturen

Kontakt:

Gabriele Forstner

Siemens IT Solutions and Services, München

Tel.: 089/636-47982

Fax: 089/636-42162

gabriele.forstner@siemens.com