Messen statt glauben: Kontrolle der Druckluft-Qualität

28.12.2012 -

Messen statt glauben - Kostengünstige und zuverlässige Kontrolle der Druckluft-Qualität.

Die Umsetzung der EU-Verordnung EN 12021 über die Atemluft-Qualität am Arbeitsplatz ist in Deutschland bereits überfällig.

Sie zwingt die Unternehmen zu einer präzisen Kontrolle der vorgegebenen Werte. Auch die Druckluft- Qualität unterliegt strengen Vorgaben. Bisher vertraute man bei der Überprüfung auf die Angaben der Kompressorenhersteller.

Jetzt gibt es eine preiswerte Möglichkeit, die Druck- und Atemluftqualität im Netz kostengünstig und zuverlässig zu messen. Bislang galt bei der Druckluft-Qualität überwiegend der Grundsatz „hoffen statt messen".

Die Betreiber einer Druckluft-Station vertrauten einfach auf die ordnungsgemäße Funktion aller Aufbereitungskomponenten. Ob diese die zugesicherten Qualitätswerte der Druckluft tatsächlich erreichten, war überwiegend nicht nachprüfbar.

Die Praxis zeigt jedoch immer wieder, dass eine schleichende Verschlechterung der ursprünglich vielleicht sogar korrekten Qualitätswerte zu gravierenden Problemen in der Produktion und bei den hergestellten Produkten führen kann.

Aufschluss über die aktuelle Qualität der Druckluft gab in der Vergangenheit nur die teuere und umständliche Probenuntersuchung durch ein zertifiziertes Fachlabor.

Technik aus England

Großbritannien übernimmt in der Entwicklung von Druck- und Atemlufttestern eine Vorreiterrolle. Denn dort wurde die EU-Vorschrift über die Atemluft-Qualität am Arbeitsplatz bereits umgesetzt.

„Um die Qualitätsvorgaben in der Praxis präzise kontrollieren und bei Bedarf entsprechende Maßnahmen einleiten zu können, hat die englische Firma Factair ein Gerät entwickelt, für das wir den Alleinvertrieb in Deutschland übernommen haben", erläutert Peter Kruckenberg, geschäftsführender Gesellschafter von Kruckenberg Drucklufttechnik in Lübeck.

Mit dem Safe-Air-Tester F3000 können Lebensmittelhersteller nun auch in Deutschland Wasser- und Ölgehalt sowie die Mengen an Kohlenmonoxid (CO) und Kohlendioxid (CO2) in der Luft selbst überprüfen.

Möglich ist auch die Kontrolle durch einen externen Dienstleister. Peter Kruckenberg empfiehlt die Qualitätskontrolle an drei Stellen im Netz: unmittelbar nach Abschluss der Aufbereitungsaktivitäten, in der Mitte des Netzes und am Netzende.

Bei Bedarf kann das Unternehmen so gegenüber seinem Abnehmer sofort den Nachweis der aktuellen Druckluft-Qualität erbringen. Entspricht die Druckluftqualität bereits den Anforderungen des Abnehmers, kann das Unternehmen auf evtl. geforderte Aufbereitungsmaßnahmen verzichten.

Dadurch entfallen Kosten für einen zusätzlichen Betriebs- und Wartungsaufwand und überdimensionierte Aufbereitungskonzepte gehören endgültig der Vergangenheit an.

Gesundheitsaspekte

Ein verantwortungsbewusstes Unternehmen sorgt neben einer guten Druckluft-Qualität auch für menschenwürdige Arbeitsbedingungen.

Ganz vorne auf der Prioritätenliste steht dabei eine hochwertige Atemluft, deren Qualität Druckluft sehr beeinflussen kann. Beispiele hierfür sind pneumatisch betriebene Produktionseinrichtungen wie Fertigungsstraßen, Verpackungs- und Handlingsystemen oder Werkzeuge.

Bereits in 1 m³ unkomprimierter Umgebungsluft können sich bis zu 180 Mio. Schmutzpartikel zwischen 0,01 und 100 μm Größe, 5-40 g Wasser in Form von Luftfeuchtigkeit und Spuren von Schwermetallen befinden.

Zusätzlich können 0,01 bis 0,03 mg/m³ Öl in Form von Mineralölaerosolen und unverbrannten Kohlenwasserstoffen enthalten sein. Wenn derartig verschmutzte Luft dann noch von einem Kompressor angesaugt und auf 11 bar verdichtet wird, erhöht sich die Konzentration auf das 11fache.

Dann können sich in 1 m³ Druckluft bis zu 2 Mrd. Schmutzpartikel befinden. Zusätzlich gelangen Schmieröl und Abriebteilchen aus dem Kompressor in die Druckluft - für einen verantwortungsbewussten Arbeitgeber ein Alarmsignal und ein zwingender Grund für eine entsprechende Aufbereitung. In Deutschland wird die Qualität von Atemluft durch DIN EN 12021 (früher DIN 3188) standardisiert.

Danach darf 1 m³ Druckluft nicht mehr als 0,5 mg Öl, 500 ml CO2, 5 ml CO, 50 mg Wasserdampf enthalten. Der Sauerstoffanteil muss bei rund 21 Vol. % liegen. Besonders gefährlich sind die eingeatmeten Aerosole für den Menschen. Sie scheiden sich zwar zu ca. 90 % im Atemtrakt ab. Teilchen mit einem Durchmesser unter 10 μm können jedoch bis in die Lunge vordringen.

Die Auswirkungen reichen von Vergiftungen bis zu allergischen Reaktionen. Sie sind in jedem Fall gesundheitsschädlich. Der Betreiber einer Druckluft- Station, der schon heute die Qualität der ausströmenden Druckluft kontinuierlich prüft oder prüfen lässt, liegt also auf der sicheren Seite.

Auch wenn die Bundesregierung die entsprechenden EU-Vorgaben noch nicht umgesetzt hat. Die gesundheitlichen Schäden durch Aerosole in der Druck- und somit in der Atemluft sind vergleichbar mit dem Passivrauchen. Wer deshalb so bald wie möglich nach diesen Vorgaben handelt, schützt seine Mitarbeiter früher vor gesundheitlichen Schäden.

Das Funktionsprinzip

Der Safe-Air-Tester wird über einen Verbindungsschlauch mit entsprechenden Kupplungen an eine Zapfstelle im Druckluftnetz angeschlossen. Das Gerät ist zur Prüfung von Niederdrucksystemen ausgelegt, eignet sich mit einer Hochdruckregler- Baugruppe aber auch zum Prüfen von Hochdruckflaschen.

Nach der Einstellung eines konstanten Volumenstroms ermittelt der Tester die Ergebnisse ohne äußere Beeinflussbarkeit vollautomatisch und zeitgesteuert. Demgegenüber führen andere, z. B. Hand gehaltene und mit einer Stoppuhr arbeitende Systeme zu wesentlich ungenaueren Ergebnissen.

Unpräzise Zeitfaktoren können so die Werte entscheidend beeinflussen. Über ein bedienerfreundliches, menügesteuertes Display können die Luftqualitätstests schnell, einfach und präzise durchgeführt werden.

Den Sauerstoffgehalt misst ein eingebauter elektronischer Sensor mit Digitalanzeige. Das Gerät verfügt ferner über eine Testeinrichtung sowohl für mineralisches als auch für künstliches Öl. Für kontinuierliche präzise Messergebnisse muss es der Hersteller nach 12 Monaten im Herstellerwerk nacheichen.

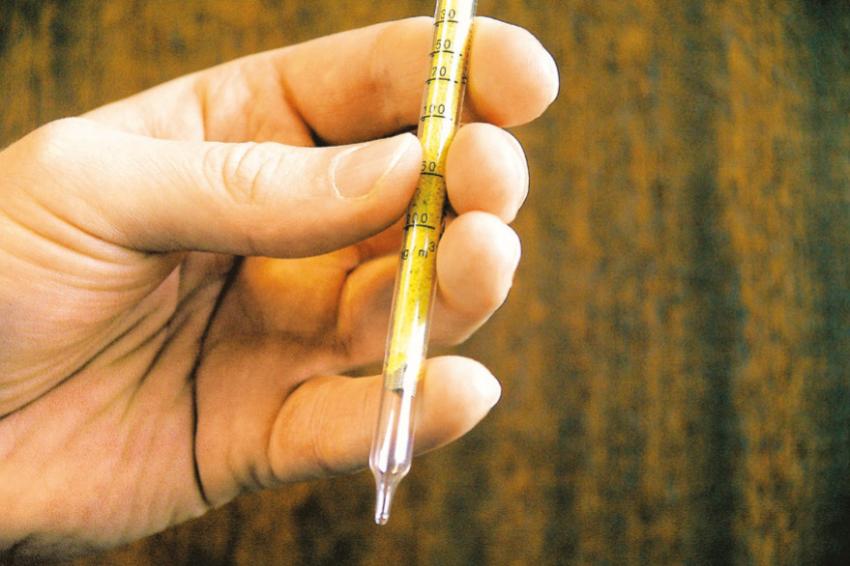

Die Qualitätsparameter der Druckluft gemäß DIN EN 12021 / 1999 erfassen spezielle Detektorröhrchen, ähnlich wie beim Alkoholtester der Polizei. Diese gläsernen, beidseitig verschlossenen Röhrchen sind mit unterschiedlichen Reagenzmitteln gefüllt.

Nach dem Kappen der Enden werden sie in den Anschluss des Geräts gesteckt. Die Anlage ermittelt dann automatisch in den nacheinander eingesetzten Detektorröhrchen den Taupunkt, den Ölgehalt und die Anteile von CO und CO2. Auf dem Display erscheint dann der Hinweis „jetzt ablesen".

Ein Ablesefehler ist somit ausgeschlossen. Während des Prüfvorganges weisen Verfärbungen des Reagenzes im Röhrchen den jeweiligen Bestandteil in der Druckluft aus. Dieser Teil wird auf einer Skala auf dem Röhrchen abgelesen.

Nach ca. 18 Minuten sind alle vier Messungen abgeschlossen. Durch die automatisierte Ermittlung können die Werte jederzeit z. B. in festen Zeiträumen alle drei, sechs oder zwölf Monate wiederholt werden.

Da alle Messungen nach einem identischen Prozess ablaufen, sind die Ergebnisse immer direkt vergleichbar.

Unterschiedliche Additive beeinflussen die Messergebnisse in den Detektorröhrchen. Eine Liste mit den gebräuchlichsten Ölsorten der weltweit führenden Kompressoren- Hersteller ermöglicht die notwendigen Korrekturen.

Erhöhte Verantwortung

„Bei verantwortungsvollen Unternehmen erkennen wir schon heute eine deutliche Tendenz zu einer erhöhten Sensibilisierung im Hinblick auf die Luftqualität am Arbeitsplatz und auch auf die Druckluft- Qualität für die Produktion. Als herstellerneutraler Anbieter mit Jahrzehnte langer Erfahrung bei der Erstellung von kompletten Druckluft- Systemlösungen können wir nach einer durchgeführten Druckluft-Analyse auch sofort die maßgeschneiderte Umsetzung realisieren. Damit bekommt der Betreiber genau die Druckluft-Qualität, die erforderlich ist - nicht mehr und nicht weniger. Durch diese auf die Bedürfnisse des jeweiligen Unternehmens zugeschnittene Lösung kann der Kunde sogar erhebliche Kosten durch den Fortfall teurer Überqualifizierungen sparen. Der Qualitätsnachweis durch den Safe-Air-Tester gibt dem Kunden die beruhigende Gewissheit, dass er mit seiner Druckluft-Qualität auf der sicheren Seite liegt", sagt Peter Kruckenberg.

Norbert Barlmeyer

Kontakt

Peter Kruckenberg

Kruckenberg Drucklufttechnik GmbH, Lübeck

Tel.: 0451/87952-0

Fax: 0451/89267-9

info@kruckenberg-druckluft.dePeter Kruckenberg