Belüftung: Auf die Luft kommt es an

08.01.2014 -

Moderne Gebäude und Industrieanlagen, insbesondere Reinraumanlagen, stellen hohe Anforderungen an die Belüftungstechnik. Luftfilter reinigen die Luft nach hygienischen Anforderungen und schützen Produkte und Anlagenteile vor Verschmutzung. Dabei gelten die neuen Normen und EU-Richtlinien. In der modernen Produktion der Pharmaindustrie muß Luft eine absolute Reinheit aufweisen.

Ein hygienisch einwandfreier Betrieb der raumlufttechnischen (RLT) Anlagen beruht darauf, dass die Filtermedien Partikel mit unterschiedlichen chemischen, physikalischen und biologischen Eigenschaften effektiv aus der Luft entfernen. Zur Sicherstellung der Produktqualität in der Halbleiterindustrie ist partikelfreie Luft unerlässlich: Bereits einzelne Partikel können z. B. die Qualität von Fotolacken und nanotechnischen Elementen stark beeinträchtigen. Beispiele hierfür sind optische Instrumente, Nanoelemente und elektronische Bauteile.

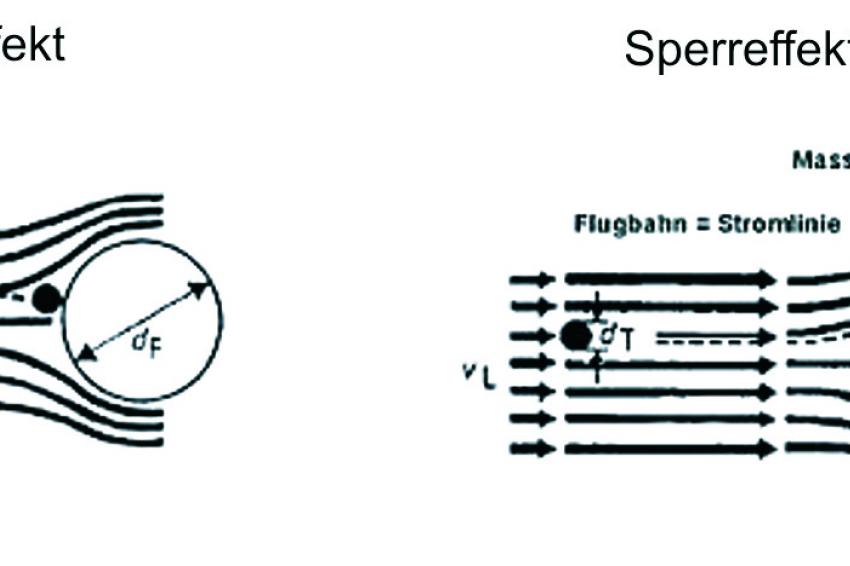

Die richtige Auswahl der Filterqualität - vor allem der Vorfilterstufen für Schwebstofffilter - spielt daher eine wichtige Rolle für die Qualität der Zuluft. Funktionsweise von Filtermedien Die hier vorgestellten Filter dienen dazu, Produkte und Anlagen vor hohen Partikelkonzentrationen zu schützen. Dabei werden die Partikel zunächst über Tiefenfiltration, d. h. aufgrund von Trägheit, Diffusion, Elektrostatik oder Siebeffekt im Filtermedium, den Fraktionsabscheidegraden, abgeschieden (Abb. 1):

Siebwirkung: Partikel bleiben aufgrund ihrer Größe zwischen den Filterfasern hängen.

- Trägheitseffekt: Größere Partikel strömen nicht mit dem Luftstrom um die Filterfaser herum, sondern stoßen aufgrund ihrer Trägheit mit ihr zusammen und bleiben an der Anströmseite des Filters kleben.

- Diffusionseffekt: Sehr kleine Partikel (< 1 μm) folgen nicht dem Luftstrom, sie werden von den Luftmolekülen bewegt (Brownsche Molekularbewegung).

Dabei stoßen sie u. a. mit den Filterfasern zusammen und haften daran. Bei geringem Partikeldurchmesser und feinen Filtermedien kommt dieser Effekt besonders stark zum Tragen.

- Sperreffekt: Kleinere Partikel strömen zwar mit dem Luftstrom um die Fasern herum, haften jedoch am Filter, wenn sie der Filterfaser zu nahe kommen.

Der Sperreffekt ist unabhängig von der Luftgeschwindigkeit, solange sich das Strömungsbild um die Faser nicht verändert. Der Sperreffekt wird mit steigendem Partikeldurchmesser, geringerem Faserdurchmesser und geringerem Abstand zwischen den Fasern immer wirkungsvoller. Filtermaterial mit gutem Sperreffekt enthält eine große Anzahl feiner Fasern, die gewöhnlich den gleichen Durchmesser haben wie die abzuscheidenden Partikel.

- Elektrostatischer Effekt: Elektrostatische Felder können Fasern bei der Herstellung von synthetischen Filtermedien aufgeprägt werden.

Dabei bildet sich um die Fasern ein elektrisches Feld, das jeweils entgegengesetzt geladene Partikel anzieht. In den Filterfasern baut sich die Elektrostatik mit der Zeit ab.

Nach EN779:2012 müssen Feinstaubfilter der Klassen F7- F9 im entladenen Zustand daher regelmässig geprüft werden und eine definierte Mindesteffizienz (M.E.) erreichen.

- Der Gesamtabscheidegrad htot eines Filters ergibt sich für jeden Typ aus der Überlagerung der Fraktionsabscheidegrade und weist für jeden Filtertyp ein Minimum auf.

- Bereits nach kurzem Einsatz bildet sich auf dem Filter eine Schicht, der Filterkuchen. Dieser wirkt seinerseits wie ein Filtermedium, man spricht dann von Oberflächenfiltration. Die Oberflächenfiltration findet vor allem in Rauchgasanlagen Anwendung.

Normen zur Luftfiltration

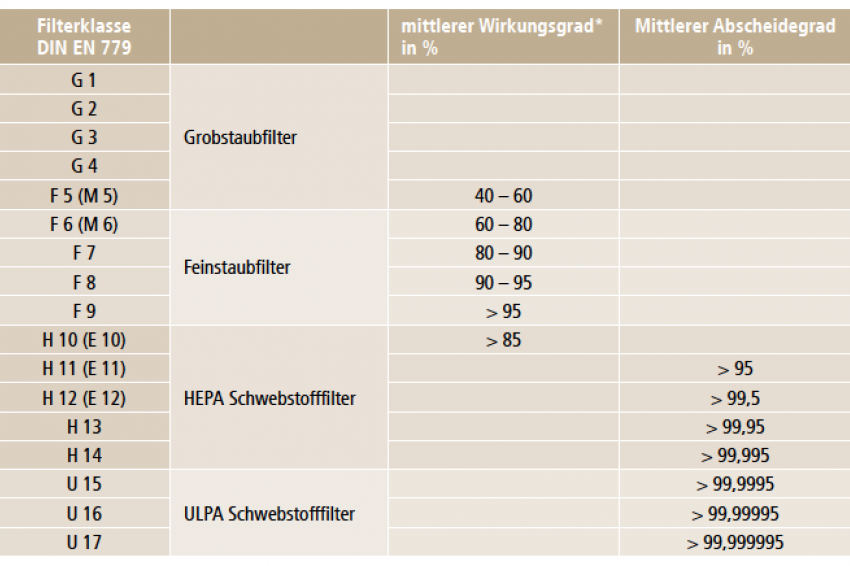

Die EN ISO 14644 behandelt die Luftqualität für den Reinraumbereich. (siehe Tabelle 1). Die Filterprüfnorm SN EN 779 (für Grob- und Feinstaubfilter) und die EN 1822 (für Schwebstofffilter): Partikel-Luftfilter für die allgemeine Raumlufttechnik klassifizieren Luftfilter für die Raumlufttechnik über Filterklassen (Tab. 2). Sie liegen seit 2012 in neuer Fassung vor. Für die Filterklassen F5 und F6 werden aus messtechnischen Gründen keine Mindestwirkungsgrade festgelegt. Sie werden als M5 und M6 bezeichnet. Dabei werden die Luftqualitäten von Aussenluft und Innenluft vorgegeben, aufgrund derer die Filterqualitäten bestimmt werden.

Gemäß der Prüfnorm werden die Filter für Grobstaubfilter (G1 - G4) und in Klasse F für Feinstaubfilter (F5 - F9), sowie E10 - E12, H13 - H14 und U15 - U17 eingeteilt. In RLT-Anlagen mit normaler Luftbehandlung wie zum Beispiel bei Raumluftanlagen für Büro- und Verwaltungsgebäude genügt eine Filterstufe der Klasse F5 bis F6 (früher EU 5/6). Zum Einsatz kommen vor allem Taschenfilter, gelegentlich auch Kassettenfilter.

Für die Einstufung von Räumen in verschiedene Reinraumklassen zieht man die Norm EN ISO 1464 heran. Über diese Reinraumklassen wird die maximale Konzentration von Partikeln oder Keimen bzw. KBE (Kolonie-bildende Einheiten) im Einsatzbereich eindeutig festgelegt. Für die Einhaltung der Reinraumklassen müssen Parameter wie Luftströmungen, Luftwechselrate, Luftmengen, Luftfilter und Bekleidung in Reinräumen berücksichtigt werden.

Luftfilter

Ein Luftfilter hat innerhalb des Lüftungssystems die Funktion, eine Verringerung der Partikel und damit die Sicherstellung der Reinheitsklasse in Reinräumen und der Hygieneanforderungen zu garantieren und zum Schutz von Belüftungssystemen vor Verunreinigungen und Ablagerungen beizutragen. Die Belüftungseinheit versorgt den Raum zudem mit laminaren Luftströmungen. Mit dem Fortschritt in der Verfahrenstechnik wurden immer effizientere Filterlösungen entwickelt. Zur Abscheidung von luftgetragenen Partikeln werden mechanische Faserfilter eingesetzt. Man unterteilt sie in Grobstaubfilter, Feinstaubfilter und Schwebstofffilter bzw. EPA, HEPA oder ULPA Filter.

Einstufige und mehrstufige Filteranlagen

Einstufige Filteranlagen sind nur für den Einsatz in Nebenräumen, Rohstofflagern oder Werkstätten zweckmäßig. Da die meisten Allergene und Bakterien einen Durchmesser von 1-10 μm haben, sind einstufige Filteranlagen für den Einsatz von Belüftungsanlagen oder für Außenluft-Aufbereitungsanlagen sowie für nachgeschaltete Reinraum-Umluftinstallationen nicht geeignet.

Grobstaubfilter

Bei mehrstufigen Anlagen dient die erste Filterstufe, ein Grobstaubfilter(Partikel >10 μm) der Klassen G4 bis M4, der Vorfiltrierung und dem Geräteschutz, entsprechend ihrem gravimetrischen Abscheidegrad. Zur Prüfung der Filterfunktion wird die Gewichtszunahme mit Normprüfstaub bis zur Druckdifferenz von 250 Pa geprüft. Aus dem Verhältnis Staubaufgabe (in g) und der Gewichtsdifferenz von neuem zum staubbeladenen Filter wird der mittlere Abscheidegrad festgestellt. Die Filter z. B. der Klasse G4 weisen zwar einen Abscheidegrad von 45 Gewichtsprozent der Partikel auf, dieser Anteil macht allerdings nur 5 % der Gesamtzahl der Partikel aus. Der weitaus größte Anteil besteht aus Partikeln < 1 μm.

Feinstaubfilter

Feinstaub- bzw. Schwebstofffilter dienen der Abscheidung von Partikeln der Durchmesser 1-10 μm. Sie werden gemäß EN779 von Klasse M5 bis F9 eingeteilt. Bei der Platzierung im Raum ist zu beachten, dass durch Luftkühler eine sehr hohe Luftfeuchtigkeit entstehen kann. Wie bei den Erstfiltern führt dies zur Verkeimung der Filter und somit zu erhöhten Partikel- und KBE (keimbildende Elemente)-Konzentrationen in der Reinluft. Vor den Kühler werden daher Taschenfilter der Filterklasse M5 - F9: eingesetzt, die große Filteroberflächen für eine gute Belüftung aufweisen und in den Güteklassen G3, G4, F5, F6, F7, F8, F9 erhältlich (Abb. 2) sind. Große Filteroberflächen ermöglichen den Durchsatz hoher Volumenströme bei vergleichsweise geringen Druckverlusten, gleichmäßige gute Abscheideleistung und lange Standzeiten.

Schwebstofffilter

Schwebstofffilter (Partikel < 1 μm), auch als EPA (Efficient Particular Airfilter)-Filter bezeichnet, sind Hochleistungsfilter aus Glasfaser- oder synthetischen Medien, die zur Abscheidung von Schwebstoffen, Keimen, Aerosolen etc. aus der Zu- und Abluft eingesetzt werden. Mit der Filterklasse E10 - U17 haben sie ihren Einsatz dort, wo höchste Anforderungen an die Luftreinheit gestellt werden.

Man unterscheidet HEPA-Filter (High Efficiency Particulate Airfilter) (H12- H13) und ULPAFilter (Ultra Low Penetration Air) Filter dieser Klassen werden zur Filtrierung von lungengängigen Stäuben, Rauchpartikeln, Asbest, Bakterien, diversen Stäuben und Aerosolen aus der Luft eingesetzt. Sie erreichen eine Effektivität bezüglich MPPS (Most Penetrating Particle Size) bei Korngrößen von 0,1- 0,3 μm, die 99,999995 % (ULPA Kl. 17) erreicht.

Die hier verwendeten Filterelemente enthalten als Medien zickzackförmig gefaltetes Gewebe. Die Faltung vergrößert die Filterfläche und verringert den Strömungswiderstand bei gleichzeitiger Erhöhung der Standzeit. Die Elemente werden mit einer Luftgeschwindigkeit von 2-12 cm/s durchströmt. Der Faserdurchmesser beträgt 0,5 -10 μm. Beim Einsatz von Luftfiltern sind der Abscheidegrad, bezogen auf die Anfangsdruckdifferenz, der Druckdifferenzverlauf sowie die Standzeiten der Filter wichtige Kenngrößen, die sich gegenseitig beeinflussen.

Darüber hinaus haben das Filtermedium und die Filterkonstruktion großen Einfluss auf die Abscheideleistung. Der Gesamtabscheidegrad des Filters weist einen bestimmten Mindestwert auf. Bei der Klassifizierung der Filter wird daher der Leistungsgrad an diesem Punkt, hier bei 0,1- 0,3 μm, angegeben. Bis Klasse EN1822:H14 wird in der Regel mit dem sog. Ölnebeltest geprüft, von Klasse EN1822:U15 an wird ein Laserpartikelscanner eingesetzt.

Filteranwendung in der Praxis

In einer lüftungstechnischen Anlage kommen Luftfilter in den verschiedensten Bauformen, Filtertypen- sowie Filterklassen zum Einsatz.

Die Komponenten werden zunehmend nach dem Baukastenprinzip erstellt, um besser auf die spezifischen Gegebenheiten des jeweiligen Fertigungsprozesses reagieren zu können.

So haben sich z. B. als Reinluftmodule Filter Fan Units (FFU) etabliert, die aus einem steuerbaren Ventilator und einem Schwebstofffilter bestehen (Abb. 3).

Sie sind flexibel einsetzbar. Als Grundlage für die Auswahl von Luftfiltern dient die Kenntnis über den zu reinigenden Luftstroms.

Dieser wird zum Einen vom Arbeitsprozess und zum Anderen von den Gegebenheiten der Klima- und Lüftungstechnik bestimmt. Wichtige Einflussgrößen sind zudem:

Lufttemperatur, relative Luftfeuchte, Eigenschaften der abzuscheidenden Partikel und deren Konzentration. Die wesentliche technische Kenngröße für Faserfilter ist neben der Druckdifferenz die Filterklasse gemäß geltender Normen (EN 779 bzw. EN 1822).

Die zu wählende Filterklasse hängt entscheidend von der Anwendung und den zu erreichenden Partikelkonzentrationen ab.

Die Filterleistung, der Druckverlust und das Staubspeichervermögen, welches letztendlich die Standzeit bestimmt sind die wesentlichsten Entscheidungskriterien zur wirtschaftlichen Auswahl eines Luftfilters.

Diese Daten werden i.d.R. in den Prüfzeugnissen angegeben.

Energieeffizienz

Energiesparprojekte und eine Reduktion der CO2-Emissionen rücken den relativ hohen Energieeinsatz beim Betrieb von RLT-Anlagen in den Fokus, der zur Erreichung der Filtervorgaben notwendig ist.

In Europa werden ca. 20 % der elektrischen Energie im gewerblich-industriellen Bereich für den Betrieb von Ventilatoren eingesetzt.

In der Praxis einer RTL-Anlage sollte daher jeweils das Optimum der Filtereffizienz bei möglichst geringem Energieverbrauch gefunden werden.

Der Druckverlust am Filter entsteht dadurch, dass das Medium durch das Filter hindurchströmt. Dabei muss unterschieden werden zwischen dem Anfangsdruckverlust des Filtermaterials und dem Druckabfall durch steigende Einlagerung und Anlagerung des Trennguts.

Daraus ergeben sich als Ansatzpunkte für die Verminderung des Energieverbrauchs von Lüftungsanlagen:

- Reduktion des Luftvolumenstroms, indem die Luftwechselrate auf das notwendige Niveau zurückgefahren wird und indem geeignete Maßnahmen, wie etwa ein Rauchverbot, eingeleitet werden.

Circa 30 % der eingesetzten Energie wird dazu verwendet, um den Druckverlust bei den Luftfiltern zu überwinden.

- Optimale Platzierung der Lufteinlässe bzw. -auslässe, wie z. B. eine Quelllüftung mit Lufteinlass am Boden und Absauganlagen in der Decke.

- Reduktion der Betriebszeiten der Lüftungsanlagen.

- Luftvolumenstromsteuerung durch Sensoren, die flexibel auf den tatsächlichen Bedarf reagieren.

- Minimierung der Druckverluste in der Verteilung und Überprüfung der Länge und des Querschnitts der Luftleitungen, Check von Rohrleitungen und Filtern auf Leckagen und Verstopfungen.

- Einsatz effizienter Antriebe bzw. Ventilatoren, gegebenenfalls eine Umrüstung oder der Einsatz frequenzgeregelter Lüfter mit hohem Wirkungsgrad.

Eine vergleichsweise einfache und effektive Methode zur effektiven Kostenreduzierung ist daneben der Einsatz energieeffizienter Luft- filter.

Im Rahmen des in der europäischen Norm EN 779 beschriebenen Laborprüfverfahrens für Luftfilter wird neben den Filtereffizienzen auch die Druckdifferenz als Funktion der Staubbeladung gemessen.

Dieser repräsentative Energieverbrauchswert wird für eine Einteilung der Luftfilter in Energieeffizienz-Klassen herangezogen.