Der Weg zu sicherem Pharmawasser gemäß der neuen WFI-Monographie 0169

12.09.2018 -

Wasser für pharmazeutische Anwendungen in der Produktion und als Bestandteil der Rezeptur unterlag ursprünglich einer besonderen Herausforderung. Schwankende Produkt Qualitäten, intensive Wartungseinsätze und mehrmalige Umbauten der Anlagen waren oft die Folge. Vom System, dem Anlagenbauer und den Nutzern wurden immer mehr Validierungsschritte verlangt, obwohl die Technik noch nicht mit den Anforderungen mitkam.

Durch die durchgehende Sanitisierung mit Heißwasser aller Anlagenteile gelang ab der zweiten Hälfte der 90-iger Jahre der Weg zum sicheren Anlagendesign in Hinblick auf die Mikrobiologie.

Rosty Slabicky, 10 Jahre lang Chairman des USP Water Quality Committees sagte einmal: die chemische Qualität des Pharmawassers ist einfach zu erzielen, die mikrobiologische Qualität eher nicht. Bei richtigem Herangehen an die Auslegung und das Design, verliert jedoch beides die Schrecken der Instabilität.

Wie kann man den Weg beschreiben?

- Speisewasser und Vorbehandlung

- Massenentfernung von Inhaltsstoffen

- Polierung als Finalschritt

Speisewasser und Vorbehandlung

Wasser in Trinkwasserqualität ist immer das Ausgangsprodukt. Hier lauern schon die ersten Stolpersteine:

- Keine Übersicht über die Ganz-Jahresqualität des Trinkwassers. Eine einzelne Analyse zeigt nur eine Momentaufnahme, ähnlich wie ein Foto. Es zeigt eine Person, aber wie bewegt sich die Person, wie spricht sie, wie geht sie? Da hilft schon eher ein Video oder eine Übersicht über die monatlichen Analysen von Jänner bis Dezember. Damit werden Schwankungen – hoffentlich – sichtbar gemacht und können ins Design mit einbezogen werden

- Ein anderer Stolperstein ist der Informationsmangel an der Partikel Zusammensetzung. Ein Summenparameter wäre hier zumindest der SDI (Silt Density Index) nach ASTM, besser wäre noch der MFI (Modified Fouling Index), da der SDI eher ein statischer Test ist, der MFI jedoch ein dynamischer.

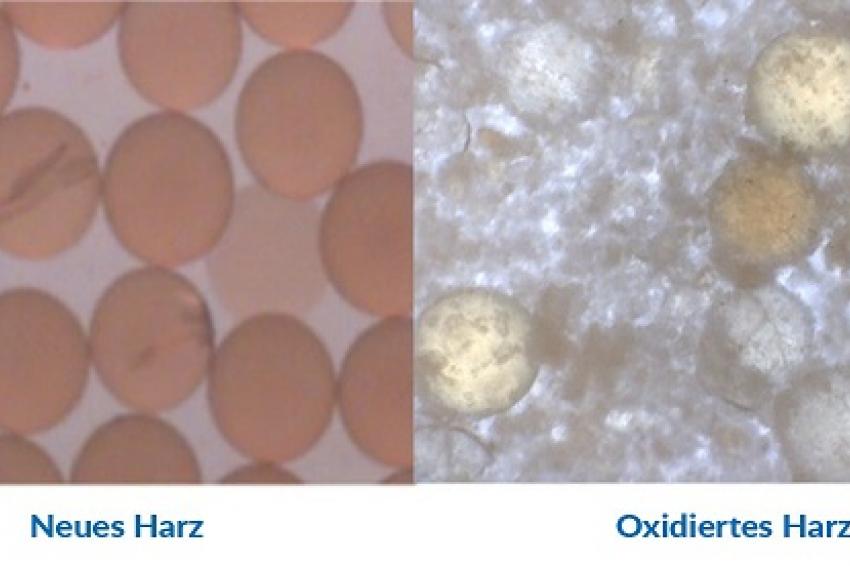

Zur Vorbehandlung gehört auch das Thema Enthärtung und Filtration. Die Enthärtungsanlagen auf der Basis Kationenaustauscher neigen, wie allgemein bekannt, zum Massenwachstum von Keimen. Es gibt keine Enthärtungsanlagen, die den gleichen KBE Gehalt des enthärteten Wassers, wie das Speisewasser aufweisen. Die Gründe dafür liegen in den Harzen und der Anlagentechnik. Anlagen im Pendelbetrieb (eine Säule arbeitet, die andere wartet im Standby in regeneriertem Zustand auf den Betriebsaufruf. Hier kommt es beim Anfahren zu Keimzahlen im 104 Bereich im Produktwasser. Eine Verbesserung dabei wäre die Verschaltung als Reihen-Wechselanlage, oder im Parallelbetrieb. Hier haben sich auch mehr und mehr die Anlagen komplett in Edelstahl und vorgerichtet für die regelmäßige Sanitisierung mit Heißwasser 70 – 80 °C in Position gebracht.

Zusätzliche Keimkontrollierende Schritte werden angewendet:

- Chlor oder Chlordioxidzusatz zur Sole

- Chlorgeneratoren, Chlor wird in der Sole generiert

- UV Anlagen

- Chlorung/Chlordioxidzusatz und UV Abbau des Chlors mittels Mitteldruck-UV Strahlern.

Letzte Methode gilt als sehr sicher ist jedoch energieintensiv im Betrieb (30m3 / Stunde – 0,2 mg/L freies Chlor auf <0,02 mg / L – Strahler mit 13 kW). Sie sind auch nicht so günstig in der Anschaffung.

Bei der Filtration werden Kerzenfilter mit 3–5 µm hoher Abscheidungsleistung (99–99,9 %) eingesetzt. Die Filterkerzen müssen regelmäßig sanitisiert werden, am besten mit Heiß Wasser.

Hier lauert der nächste Stolperstein, die Frage der Wirtschaftlichkeit. Bei niedriger Kolloidbelastung halten die Filter Monate, bei hoher Belastung nur Tage. Ganz schnell kommen so bei einer mittleren Anlagengröße Jahreskosten, nur für die Filtration, von 10.000 € und mehr auf den Betreiber zu. Eine zusätzliche Ultrafiltration scheidet auch feinste Partikel ab sowie Kolloide und macht anschließende Verfahren wirtschaftlich.

Alternative Verfahren zur Enthärtung sind die Dosierung von organischen Antiscalant Lösungen in einer Konzentration von 1–10 g/m3 Speisewasser. Die Verfahren funktionieren sehr gut, wird doch bei technischen Großanlagen, die Antiscalant Dosierung seit 3 Jahrzehnten erfolgreich angewendet. Nachteile ergeben sich mehrere: man setzt dem Speisewasser 5.000 ppb Organica zu, was den TOC Wert natürlich gewaltig erhöht. Die Zusammensetzung des Antiscalants ist üblicherweise nicht bekannt und Betriebsgeheimnis des Chemielieferanten – können dann Fragen der Behörde wirklich zufriedenstellend beantwortet werden? Die Antiscalant Konzentration kann nicht online überwacht werden. Ein Versagen der Dosierung führt an den Umkehrosmosemembranen zu raschen Fällungen und dem Verfahrensversagen.

Ein anderes Verfahren wäre die elektrische Reduzierung von Ablagerungen (Electrolytic Scale Reduction-ESR), einem ziemlich einmaligen Verfahren aus Israel. Dabei werden in einer Reihe von polierten Edelstahlrohren mit schwachen Gleichspannungen die Härtebildner einerseits ausgefällt und ausgetragen und andererseits die restliche Härte zuverlässig in eine Kristallform gebracht, die Membranen nicht verlegen. Das dabei entstehende freie Chlor wird mit UV Mitteldruckstrahlern zerlegt. Das in nachfolgende Membrananlagen eintretende Wasser ist nahezu keimfrei.

Derartige Systeme sind sehr teuer und es gibt wenige Referenzanlagen.

Massenentfernung von Inhaltsstoffen

Umkehrosmose entfernt die Masse an Ionen, organischen Bestandteilen, Partikeln, Kolloiden, Silikaten und Bakterien. Ionen werden bis zu 99 % (bei technischen Anlagen, je nach Auslegung 97–99 %), organische Bestandteile zu 99,9 % (Osmosepermeat mit < 100 ppb TOC), Bakterien zu 99,99 %+ entfernt. Obige Zahlen zeigen aber schon: es ist nichts absolut. Umkehrosmosemembranen sind technische Produkte und nicht mit einem Sterilfilter zu vergleichen.

Im Betrieb der Anlagen hat man mit 3 Arten der Veränderung an dem Membran System zu tun:

- Chemische Ausfällung (Scaling)

- Biologische Deckschichtbildung (Fouling)

- Alterung des Membransystems

Wenn der Punkt „Kenne Deine Wasserqualität“ durch eine Zusammensetzung des Speisewassers und die Basisinformationen Kolloidindex/MFI ordnungsgemäß abgearbeitet wurde, stellen die ersten beiden Veränderungen kaum mehr einen Stolperstein dar.

Ganz anders bei der Bildung von Biofilmen. Heißwasser sanitisierbare Systeme, helfen, den Biofilm leichter zu kontrollieren und in Grenzen zu halten. Die Konstruktion der Osmose Module hat sich in den letzten 30 Jahren nicht grundlegend geändert. Die sogenannten „Brineseals“ stellen nach wie vor ein Musterbeispiel einer schlechten Konstruktion dar, da es große stagnante Zonen hinter dem Brine Seals zurücklässt.

„Full Fit“ Elemente, wo keine Dichtungen, sondern „Käfige“ montiert sind, die kleine Teilströme von Wasser neben dem Druckrohr durchlassen, verbessern die Situation, aber lösen sie nicht komplett.

An der Abströmseite (hinter der Membrane) „schleicht“ das Permeat mit 0,04–0,2 m/s in Richtung Permeatsammelrohr. Bei Stillstand oder nicht-optimaler Fahrweise, ist der Biofilm vorprogrammiert.

Was tun? Auf jeden Fall einmal die Keimzahlen des Speisewassers möglichst gering halten (Grenzwerte von 100 KBE/ml empfohlen). Ein regelmäßiges Monitoring, nicht nur auf der Permeatseite, sondern auch auf der Konzentratseite der Membranen. Sanitisierung mit Heiß Wasser im Abstand von 2–4 Wochen. Bei nicht Heiß-Wasser Systemen ist die regelmäßige Sanitisierung mit Biociden, die für die Membranen zugelassen sind, durchführen. Bei Verdacht auf Biofilm mit Chlordioxid sanitisieren. Die Membranen halten in gewissem Ausmaß Chlordioxid aus, jedoch Chlor nicht!

Einige Versuche wurden mit bis zu 200 mg/L Chlordioxid im Reinigungswasser gefahren. Bei solch hohen Konzentrationen fiel die Rückhaltung jedoch von 99 % auf 98,5 %. Hydranautics empfiehlt den Einsatz von Chlordioxid bei exzessivem Biofouling in Konzentrationen bis 2 mg/L für einige Stunden. Die Membranen sollten aber vor der Sanitisierung mit alkalischer und saurer Reinigungslösung behandelt werden (Nitto Hydranautics Technical Application Bulletin 115 – Oct. 2013).

Zusammenfassend ist bei der Umkehrosmose der Stolperstein die Bildung von Biofilmen. Zur Kontrolle empfehlen sich die regelmäßige Sanitisierung – bevorzugt Heiß Wasser, der Einsatz von Full Fit Membranen, eine kontrollierte möglichst niedrige Keimzahl bei dem Speisewasser, tunlichst die Vermeidung von Start-Stopp Betrieb.

Zur Alterung des Membran Systems: die Membranen verlieren pro Jahr ca. 3–5 % an Leistung, d. h. der Arbeitsdruck muss erhöht werden. Die Hochdruckpumpe sollte genügend Reserven haben, um dem Rechnung zu tragen.

Polierung als Finalschritt

Die einstufige Osmose liefert meistens nicht die finale, gesetzeskonforme chemische Qualität, die Doppelstufen Osmose liefert diese in einigen Fällen und wenn der CO2 Gehalt nicht zu hoch ist, oder CO2 ausgegast wurde ist der Erfolg eher gegeben. Heute wird jedoch meistens ein elektrochemisches Verfahren – die Entfernung von Ionen durch EDI (CDI, CEDI) – angewandt.

Das Verfahren wurde ursprünglich in den 80-iger Jahren von Millipore entwickelt und danach von Ionpure perfektioniert. Die Systeme waren in den 90-iger Jahren groß und teuer, waren schlecht zu reinigen und nur chemisch zu sanitisieren. Erst zur Jahrtausendwende kamen Heißwasser sanitisierbare Module auf den Markt und haben sich heute zur Erzeugung von Pharmawasser, durchgesetzt. Dabei wird aufbereitetes Wasser ohne Härtebildner und mit geringer Leitfähigkeit in mit Mischbett- oder Anionen- und Kationenharz gefüllte Kompartiments geleitet. Diese Kammern sind mit alternierenden Austauschermembranen (Kationen- bzw. Anionenmembranen) bestückt. Die Ionen, getrieben von einem Gleichspannungsfeld und elektrischer Energie, gehen in die Konzentrat Kammern. Das ionenfreie Produkt Wasser (Dilute) wird ausgleitet, das Konzentrat (5 % der Einsatzmenge) verworfen. Bei gutem Design verlässt das Produkt mit <0,1 MiroSiemens cm das System.

Hier lauern jedoch einige neuen Stolpersteine:

- Organische Teile des Speisewassers werden in den Anionenharzen zurückgehalten. Start-Stopp Systeme, die eine Freigabe auf das EDI nur über die Leifähigkeit auslösen, führen zu Fouling der Harze.

- CO2 sättigt schnell die Harze und wird nur in gewissem Ausmaß ausgetragen. 1–2 mg/L im Speisewasser sind tolerierbar.

- Silikate haben einen ähnlichen Effekt, hier sind bei allen Herstellern nur maximal 1 mg/L zugelassen.

- Freies Chlor oder andere Oxidationsmitteln zerstören die Anionenharze irreversibel. Der maximal zulässige Gehalt beträgt <0,02 mg/Liter. Bei einem Chlorgehalt im Speisewasser von 0,1 mg/L beträgt die Lebensdauer ein bis 2 Jahre, bei 0,5 mg/L einige Wochen bis Monate, bei 1 mg/L nur Stunden. Der Schaden kann dann groß sein; ein System mit 10 m3/Stunde erfordert Ersatzteile von nahezu 50.000 €.

- Chlor und Chlordioxid müssen schon vor der Osmose entfernt werden. Sehr oft wird das mit Natriumbisulfit getan. Eine Überdosierung begünstigt dort aber die Biofilmbildung.

- Regelmäßige Sanitisierung der CEDI Systeme, bevorzugt mit Heißwasser (sofern HW sanitisierbar).

- Bei nicht Heißwasser CEDIs sollte jedoch der regelmäßige Eintrag von Chemie vermieden werden.

- Vermeidung von Start Stopp Systemen. Das C in CEDI steht für Continuouse – ununterbrochen/stetig.

Eine weitere Empfehlung ist, nur ausgebildete und zertifizierte Servicetechniker an die Anlagen zu lassen, sonst kann es vorkommen, dass ein Techniker ein System öffnet, um es zur reinigen. Systemöffnungen führen auf Grund der Konstruktion zur Zerstörung.

Wie merkt man, dass das CEDI sich verändert?

- Leitfähigkeitsanstieg

- Anstieg des elektrischen Widerstands

- Anstieg/Veränderung der Druckverhältnisse

Zusammenfassung:

- Kennen Sie ihr Speisewasser? Haben sie Werte für jahreszeitliche Schwankungen? Kennen Sie zumindest des Kolloid Index (SDI), besser noch den MFI?

- Tragen Sie Sorge für den kontrolliert mikrobiologischen Betrieb der Enthärtungsanlage.

- Begrenzen Sie die Keimzahlen im Zulauf zur Osmose durch regelmäßige Sanitisierungen.

- Monitoring der Osmoseanlage nicht nur in Bezug auf Permeat, sondern auch der Konzentrat-Anström-Abströmseite und regelmäßige Sanitisierung zur Biofilmkontrolle.

- Vermeidung von CO2 und Silikaten.

- in der Anspeisung von CEDIs.

- Oxidationsvermeidung (kein freies Chlor) an den CEDI Harzen.

- Regelmäßige Sanitisierung der CEDI Anlage.

Kontakt

Technisches Sachverständigenbüro

Gothaer Str. 14

56235 Ransbach-Baumbach

Deutschland