Mit Maß und Ziel - Reinraumtechnik sinnvoll einsetzen

31.08.2016 -

Bei der Anwendung optischer Technologien sowie bei der Herstellung der optischen Bauelemente und Laserkomponenten spielen die Reinluft- und Reinraumtechnik eine immer wichtigere Rolle. Nicht immer muss jedoch ein kostspieliger Reinraum installiert werden. Minienvironments bieten oftmals einen ausreichenden Schutz.

In den optischen Technologien geht es nicht zwingend um den Einsatz von Reinräumen in der Fertigung, das Wort „Reinraumtechnik“ umfasst vielmehr eine ganze Reihe von Produkten und Dienstleistungen. Dennoch wird der klassische Reinraum einer reinen Produkt- oder Prozessumgebung oftmals vorgezogen, ohne die eigenen Prozesse im Zusammenhang mit der kompletten Prozesskette im Vorfeld zu betrachten. Häufig sind es aber nur einige wenige Prozesse, die einer erhöhten Reinheit bedürfen. Alle Prozesse in einen Reinraum zu verbannen, stellt in Bezug auf die Investitions- und Betriebskosten nie die günstigste Variante dar.

Technische Anforderungen an die Luftreinheit

Die Luftreinheit für eine optische beziehungsweise Laseranwendung spielt nicht nur bei der Anzahl von Partikeln in der Luft bzw. auf Oberflächen eine entscheidende Rolle. Auch die Zusammensetzung der Partikel (Material) sowie die Reinheit der Luft in Bezug auf molekulare Kontaminationen (AMC – Aiborne Moleculare Contamination) sind in die Analyse mit einzubeziehen. Bei den Aspekten Elektrostatik und EMV ist zu beachten, dass eine große Zahl von prozessspezifischen Bauteilen sowie Maschinen- und Gerätekomponenten elektrostatisch ableitfähig sein sollten, um den Einfluss durch Entladungen oder elektromagnetische Beeinflussungen zu reduzieren. Für die zu schaffende Reinheitslösung sind entsprechend ausgelegte Komponenten auszuwählen. Die eventuell notwendigen Laserschutzmaßnahmen sind entsprechend der Laserklasse zu realisieren.

Hier kurz ein Wort zu Laserschutzfolien als Raumabtrennung: Laserschutzfolien bieten keinen 100-prozentigen Schutz vor der Laserstrahlung, da nicht gewährleistet ist, dass diese Folien Laserbereiche zu ihrer Umgebung lückenlos abtrennen. Handelt es sich außerdem um einen Laserbereich, der einem Sauberkeitsregime unterliegt, sind diese Folien auch regelmäßig zu reinigen. Ein gutes Reinigungsergebnis ist dabei jedoch schwierig zu erreichen, da die flexiblen Folien dem Reinigungstuch leicht ausweichen.

Mietreinraum

Ein mobiler Reinraum ist, wie ein fest installierter, geeignet für vielseitige Fertigungs-, Mess- und Prüfaufgaben, bietet aber in folgenden Beispielszenarien unschlagbare Vorteile:

Flexibilität

Stellen Sie sich vor, Sie planen eine Produktion für nur einige Wochen oder Monate. In solch kurzen Zeitfenstern spricht die wirtschaftliche Komponente klar dagegen sich einen eigenen, fest installierten, Reinraum anzuschaffen. Wichtig ist, dass während dieses Zeitraumes ein kontinuierlicher Produktionsfluss mit gleichbleibend hoher Qualität gewährleistet wird.

Mobilität

In einigen Anwendungsfällen kann es erforderlich sein, dass der Reinraum örtlich flexibel einsetzbar ist und der Standort nach Belieben geändert werden kann. Im Extremfall auch auf dem Firmenparkplatz, sollte dies die einzig verfügbare Fläche sein.

Verfügbarkeit

Die Notwendigkeit schnell und flexibel auf neue Gegebenheiten am Markt oder Anforderungen von Kunden reagieren zu müssen, zwingt Unternehmen dazu, kurzfristig Lösungen präsentieren zu können. Was, wenn binnen weniger Tage reagiert werden muss oder eine Lösung zur Überbrückung der Fertigstellung eines firmeneigenen Reinraums benötigt wird?

Alternativen zum Reinraum

Für einen F&E-Bereich sollen mehrere, miteinander verbundene optische Tische mit einer Einhausung (Minienvironment) ausgestattet werden. Dabei sollten folgende Parameter realisiert werden:

- Reinheitsklasse der Luft: ISO 6

- Keine Verbindung zum

- optischen Tisch

- (Schwingungsentkopplung)

- Klappbare Luftleitschürzen aus ableitfähigem Einscheibensicherheitsglas für einen ungehinderten Zugang zu allen Tischbereichen (ESD), keine Folien

- Ventilatorentechnik in den Lüfter-Filter-Modulen in Gleichspannungsausführung (EMV)

- Beleuchtung ohne EMV-Beeinflussung

Zunächst ging es um die Auswahl der notwendigen Anzahl von Lüfter-Filter-Modulen unter der Berücksichtigung der vorhandenen Kontaminationsquellen im Inneren der Einhausung. Dabei wurde das Deckenraster so gewählt, dass eine bestimmte Anzahl von Modulen nachgerüstet werden kann, ohne dass weiterer Aufwand für die Umrüstung entsteht.

Keine Verbindung zum optischen Tisch

Das komplette Minienvironment wurde auf Stützen aufgebaut. Die Einhausung besitzt einen umlaufenden Spalt, damit es zu keiner mechanischen Berührung zum optischen Tisch kommen kann. Damit wurde der geforderten Schwingungsentkopplung ausreichend Genüge getan. Dieser Spalt ist außerdem notwendig, um die einströmende Luft definiert abzuführen. Da es für Forschungsprojekte wichtig ist, kurzfristig Veränderungen am Versuchsaufbau durchzuführen, konnte der Spalt genutzt werden, um schnell Kabel oder Schläuche ins Innere zu ziehen.

Klappbare Luftleitschürzen

Als seitliche Abtrennung wurde bewusst auf Folien verzichtet, sodass ein ungehinderter Einblick ins Innere der Einhausung möglich ist. Zudem wurden Ausgasungen und Geruchsbelästigungen durch die Folien vermieden. Das nach oben klappbare Schürzensystem ermöglicht es dem Mitarbeiter, die Seitenflächen hälftig oder auch ganz zu öffnen, ohne dass ihn die Folien behindern. Durch die elektrostatisch ableitfähige Beschichtung der Gläser, die sich im Übrigen auch nach langer Zeit nicht abreinigen lässt (was bei Folien oder auch Kunststofflösungen durchaus passiert), wurde allen Erfordernissen an die Elektrostatik Genüge getan. Im Nachhinein hat sich herausgestellt, dass diese Beschichtung auch die im umgebenen Raum existierende elektromagnetische Beeinflussung auf ein Minimum im Inneren der Einhausung reduziert hat.

EMV- und Laserschutz

Um jegliche Beeinflussung durch elektromagnetische Strahlung zu reduzieren, wurde bei der Ventilatorentechnik konsequent auf Gleichspannungsmotoren gesetzt. Die dafür notwendige Versorgungselektronik wurde deshalb im Nachbarraum installiert. Die Beleuchtung erfolgte über Lichtleisten auf Glühlampenbasis, was man heute mit LED-Beleuchtung realisieren würde. Entsprechend der Einordnung in eine niedrige Laserschutzklasse wurden die Flächen, die der Primärstrahlung ausgesetzt sein konnten, aus schwarz eloxiertem Aluminium gestaltet. Für die Flächen, die der Sekundärstrahlung ausgesetzt sind, war das Einscheibensicherheitsglas ausreichend.

Laseranwendungen mit höherer Laserleistung

Bei Reinheitslösungen für Laseranwendungen mit einer höheren Laserleistung bzw. einer höheren Laserschutzklasse gibt es zwei Aspekte zu beachten: Der Laserschutz muss umfassend und lückenlos gewährleistet sein. Wenn der Einblick in den Prozessraum gewährleistet sein muss, sind dazu entsprechende Laserschutzfenster zu verwenden. Bei allen Verkleidungsteilen sind sogenannte (Laser-)Lichtschutzfallen zu verwenden.

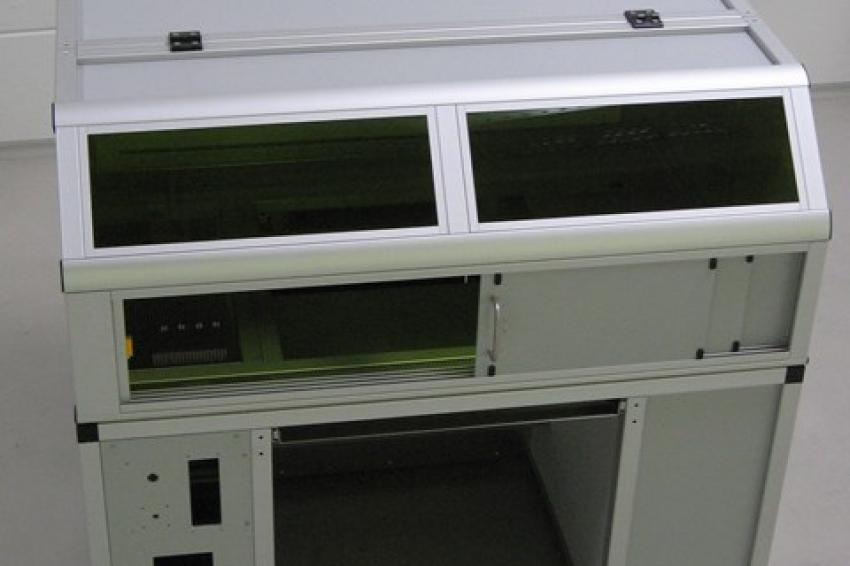

Im BMBF-Projekt ProFaM entstand das Lasermodul der Fertigungslinie microtecfab. Dieses Modul lässt sich nahtlos in eine entsprechende Fertigungslinie integrieren, ohne den Laserschutz zu vernachlässigen. Als Luftreinheitsklasse im Inneren des Moduls wurde die Klasse ISO 4 im vollen Betrieb nachgewiesen.

Laser werden meist in Verbindung mit optischen Systemen verwendet. Die Oberflächen der Optiken sind deshalb einer hohen Energie durch den Laserstrahl ausgesetzt. Kohlenwasserstoffe und andere molekulare Verbindungen in der Luft werden in Verbindung mit Laserleistung „aufgecrackt“ und brennen sich dann als Kohlenstoff in die optischen Oberflächen ein. Dies hat einen erhöhten regelmäßigen Reinigungsaufwand zur Folge. Mit einer entsprechenden Luftfilterlösung lässt sich das Reinigungsintervall jedoch vergrößern.

Ein Wort zur Optikfertigung

Es gibt kaum Fertigungsprozesse, in denen prozessbedingt so viele Partikel auftreten, wie es beim Polieren von Optiken geschieht. Weshalb steht dann die Frage nach sauberen definierten Umgebungsbedingungen beim Polierprozess? Es geht weniger um die Anzahl der Partikel an sich, es geht um die Anzahl und Größe von Fremdpartikeln, die nicht aus dem Poliermittel stammen. Diese Fremdpartikel können dann Mikrokratzer auf den optischen Oberflächen erzeugen, die die optische Qualität negativ beeinflussen.

Es tritt damit jedoch eine weitere Fragestellung auf: Eine hohe Reinheit erreicht man durch eine Reinstluftversorgung mittels eines Filtersystems und einen damit verbundenen hohen Luftwechsel, der saubere Luft zum Prozess befördert und kontaminierte Luft aus dem Prozess wegführt. Damit werden jedoch Schwankungen in der Lufttemperatur erzeugt, die einer Präzisionsbearbeitung von optischen Oberflächen entgegenstehen. Eine Bearbeitung im Λ/4-Bereich ist damit fast nicht mehr realisierbar. Die Herausforderung besteht darin, diesen Widerspruch mithilfe einer abgestimmten technischen Lösung aufzuheben.