Pipettierroboter – Eignungsprüfung für die sterile Produktion

02.04.2014 -

Maschinen und Anlagen, welche in der Produktion steriler Pharmazeutika eingesetzt werden, müssen strenge Anforderungen erfüllen. Es muss sichergestellt werden, dass ein eingesetzter Ausrüstungsgegenstand zu keinem Zeitpunkt einer laufenden Sterilproduktion eine Gefahr für das Produkt darstellt.

In der Sterilproduktion einer pharmazeutischen Industrie, welche nach den Vorgaben des EUGMP Annex 1 arbeiten muss, spielt neben partikulärer Kontaminationen die mikrobiologische Belastung eine entscheidende Rolle. Werden offene Ampullen mit flüssigen Parenteralia befüllt, muss sichergestellt sein, dass während des Befüllvorgangs keine Partikel und Mikroorganismen aus der Anlage in die Ampulle gelangen.

Zur Anlagenvalidierung für eine Sterilproduktion gehört unter anderem der sogenannte „Media Fill" nach EU-GMP Annex 1. Hierbei wird exemplarisch anstatt dem Produkt eine mikrobiologische Nährlösung in eine bestimmte Anzahl von Ampullen abgefüllt. Anschließend wird nach erfolgreicher Inkubation der Behältnisse die Sterilität jedes einzelnen Behältnisses bestimmt.

Ein Großteil der luftgetragenen Mikroorganismen ist an Partikel zwischen 10 und 20 μm gebunden. Prinzipiell geht somit eine Reduktion von luftgetragenen Partikeln mit einer entsprechenden Reduktion von luftgetragenen Mikroorganismen einher. Dies unterstreicht neben dem mikrobiologischen Monitoring die Notwendigkeit zusätzlicher Partikelemissionsmessungen für eine vollumfängliche Risikoabschätzung. Dabei gilt es, die aus der Anlage während des Betriebs aufgrund Verschleißvorgängen und Reibungen zwischen verschiedenen Materialpaarungen austretenden luftgetragenen Partikel zu bestimmen. Da nicht alle luftgetragenen Partikel später eine tatsächliche Gefahr für das Produkt darstellen, werden zusätzlich sedimentierte Partikel in Produktebene bestimmt. Eine zusätzliche Strömungsvisualisierung verdeutlicht den Luftstrom in der Anlage und kann ebenfalls zur Risikoabschätzung herangezogen werden.

In diesen Bericht wird eine vollumfängliche exemplarische Eignungsprüfung einer Anlage für die pharmazeutische Sterilproduktion aufgezeigt. Bei der geprüften Anlage handelt es sich um einen Pipettierroboter der Serie Microlab Star der Fa. Hamilton Bonaduz AG, Schweiz. Das System wurde zum Zeitpunkt des Tests schon zwei Jahre lang in normaler Laborumgebung betrieben. Um eine aussagekräftige Analyse des Ist-Zustandes des Pipettierroboters zu erlangen, wurde das System nicht für eine später angedachte Sterilproduktion modifiziert. Abhängig von den einzelnen Ergebnissen kann somit eine möglicherweise notwendige zielgerichtete Optimierung für einen sicheren Einsatz in sterilen Produktionsumgebungen erfolgen.

Ableitung der notwendigen Prüfungen

Als Grundlage dient der aktuelle EU-GMP Annex 1, welcher zur Fertigung steriler Arzneimittel explizit vorgeschrieben ist. Dieser fordert Vorkehrungen, das Risiko einer mikrobiellen, einer partikulären und einer pyrogenen Kontamination zu minimieren.

Die geforderte Luftreinheitsklasse muss selbst während des Betriebs der Anlage eingehalten werden. Wird beispielsweise in einem offenen Prozess ein steriles Medikament dosiert, gilt für die räumlich abgegrenzte Umgebung des Dosierschrittes die Schutzklasse GMP A, was in etwa der Luftreinheitsklasse ISO 5 nach ISO 14644-1 entspricht. In Abschnitt 4 bis 19 des EU-GMP Leitfadens Annex 1 wird darauf detailliert eingegangen (Messung der partikulären Luftreinheit kritischer Kontrollpunkte). Die Schutzklasse GMP A beinhaltet meist eine laminare Luftführung mit einer Geschwindigkeit zwischen 0,36 und 0,54 m/s. Der EUGMP- Leitfaden empfiehlt in Kapitel 3 eine Kontrolle und Validierung der laminaren Luftführung während des laufenden Betriebs (Strömungsvisualisierung).

Die Validierung eines aseptischen Prozesses beinhaltet immer einen sogenannten Media Fill (siehe Abschnitt 66 im EU-GMP Leitfaden Annex 1). Dabei wird das Handhaben eines flüssigen pharmazeutischen Produkts im Ersatz mit einer Nährlösung bewerkstelligt. Die abgefüllten Behältnisse werden anschließend verschlossen und inkubiert. Falls eine mikrobiologische Kontamination stattgefunden hat, würde diese in dem Nährmedium wachsen und dieses nach ausreichender Inkubationsdauer deutlich sichtbar trüben. Um eine valide Aussage treffen zu können, darf bei 5000 Behältnissen kein einziges kontaminiertes Behältnis auftreten. Falls nur eines kontaminiert ist, muss nach einer erfolgreichen Fehleranalyse der komplette Media Fill wiederholt werden (Abschnitt 69 im EU-GMP Leitfaden Annex 1; Media Fill simulation).

Die verschiedenen Arzneibücher schreiben für sterile Parenteralia Grenzwerte einer möglichen partikulären Belastung vor. Wie hoch das Risiko einer solchen partikulären Belastung sein kann, wird durch Messung von auf Silizium-Wafern sedimentierter Partikel an der Stelle der offenen Produkthandhabung ermittelt (Partikuläres Kontaminationsrisiko). Dabei wird die Anzahl und Größenverteilung der sedimentierten Partikel in Produktebene ermittelt. Dieselbe Methodik wird auf Plate Count Agar PCA-Sedimentationsplatten zur Ermittlung des mikrobiologischen Kontaminationsrisikos angewendet.

Im Folgenden wird detailliert auf die einzelnen Prüfungen eingegangen. Das System wurde dazu in den Messreinraum der Klasse ISO 1 nach ISO 14644-1 des Fraunhofer IPA nach erfolgter Abreinigung eingeschleust. Das Dach des Pipettierroboters wurde entfernt, sodass damit quasi ein RABS (Restricted Access Barrier System) geschaffen wurde, wie in Abbildung 1 zu sehen ist. Ein Zugriff zur Produktebene war prinzipiell nur durch einen offenen Eingriff unterhalb der Klappe möglich. Die Klappe kann zu Servicezwecken geöffnet werden, bleibt jedoch im regulären Betrieb geschlossen.

Messung der partikulären Luftreinheit kritischer Kontrollpunkte Als kritische Kontrollpunkte wurden hier Punkte direkt unterhalb des Roboterarms gewählt (MP01 bis MP03). Ein Messpunkt (MP04) erfasste die Abluft, welche unterhalb der während der Messung geschlossenen Serviceklappe austritt. Die Messungen und Auswertungen wurden nach der Richtlinie VDI 2083 Blatt 9.1 vorgenommen. Als Partikelzähler wurden vier Partikelzähler LasAir II 110, Particle Measuring Systems, Inc., Boulder, Vereinigte Staaten, eingesetzt. Zur Messung wurde ein repräsentatives Methode zum Abfüllen, Mischen und Dosieren von Flüssigkeiten in Multi-Well-Platten prozessiert.

Alle Messpunkte erreichten mit einer statistischen Sicherheit von 99,9 % die Luftreinheitsklasse ISO 4 nach ISO 14644-1. Damit erfüllen alle Messpunkte spielend die Anforderungen des EU-GMP Leitfadens Annex 1 hinsichtlich partikulärer Reinheit der Umgebungsluft während offener steriler Prozesse.

Strömungsvisualisierung

Für die Durchführung einer Strömungsvisualisierung wird ein Reinstwasser-Nebelgenerator verwendet. Dieser erzeugt einen feinen sehr gut sichtbaren Nebel, welcher nach eventueller Kondensation auf Oberflächen wieder rückstandsfrei verdampft. Es konnte durch Aufnahme verschiedener Filmsequenzen während eines laufenden Pipettiervorganges gezeigt werden, dass die primäre Strömungsrichtung ausgehend von der Filterdecke des Reinraums durch das Gerät nach seitlich unten immer eingehalten wurde. Es gab keine Aufstaugebiete und Luftströmungen entgegen der Primärluftrichtung.

Sobald die einzelnen Pipettierkanäle des Microlab Star ausreichenden Abstand zueinander hatten, konnte selbst zwischen den Kanälen der Luftstrom ungehindert zirkulieren. Durch die Strömungsvisualisierung konnte auch aufgezeigt werden, dass möglicherweise von den einzelnen Kanälen generierte Partikel in den meisten Fällen mit dem Luftstrom aus der Anlage entfernt werden und nicht auf der Produktebene auf dessen Oberfläche impaktieren.

Media Fill Simulation

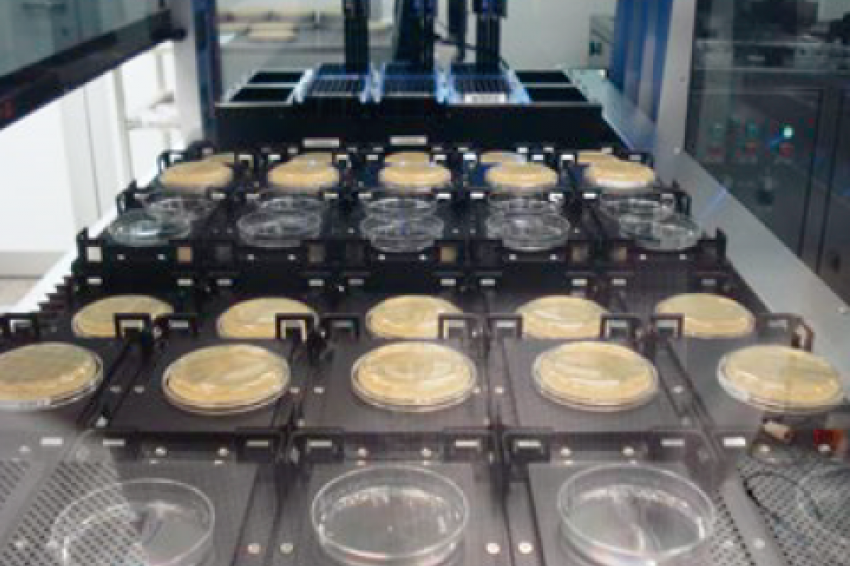

Für die Durchführung der Media Fill Simulation wurde in die sterilen Vorratsgefäße eine sterilisierte Nährlösung vorgelegt, welche durch eine repräsentative Pipettiermethode in sterile 96er- Multititerplatten gefüllt und mit weiterer Nährlösung vermischt wurden. Nach finaler Dosierung in die 96er-Multititerplatten wurden diese mit einem sterilen Deckel verschlossen, aus dem Reinraum ausgeschleust und entsprechend den Vorschriften des verwendeten Nährmedium in kubiert.

Nach erfolgter Inkubation wurden die einzelnen Wells untersucht. Falls eine Trübung erkennbar ist, deutet das auf eine mikrobielle Kontamination hin. Bei der Begutachtung aller prozessierten 5376 Wells zeigte keines der Wells eine erkennbare Trübung nach ausreichend langer Inkubation. Selbst nach nochmalig verlängerter Inkubation zeigte sich kein Wachstum von Bakterien und Pilzen. Somit konnte gezeigt werden, dass der untersuchte Pipettierroboter prinzipiell einen aseptischen Media Fill nach EU-GMP Annex 1 erfolgreich absolvieren kann, sofern er in einer Reinraumumgebung GMP A beziehungsweise ISO 5 oder besser steht. Besonders durch die Tatsache, dass das System vor der durchgeführten Media Fill Simulation nicht begasend durch Wasserstoffperoxid oder Formalin sterilisiert wurde, sondern nur die zugänglichen Oberflächen einer einfachen Wischdesinfektion mit 70 % Isopropanol unterzogen wurden, kann die durchgeführte Media Fill Simulation als „worst case scenario" betrachtet werden. Durch eine im späteren aseptischen Prozess notwendige begasende Sterilisierung wird die sich möglicherweise initial auf den Oberflächen befindende vermehrungsfähige mikrobiologische Kontamination inaktiviert und kann nur noch als möglicher pyrogener Partikel in Erscheinung treten.

Messung des Kontaminationsrisikos in der Produktebene

Eine tatsächliche partikuläre oder mikrobiologische Produktkontamination tritt erst auf, wenn der Partikel oder Mikroorganismen in das Vial, die Ampulle oder in das Well durch Sedimentation oder Impaktion gelangt. Um diese Kontamination zu simulieren, wurden in der späteren Produktebene Messungen durchgeführt.

Mikrobiologisches Kontaminationsrisiko

Zur Simulation des mikrobiologischen Kontaminationsrisikos wurden in der späteren Produktebene auf den jeweils kritischen Positionen Sedimentationsplatten (Sterile Plate Count-Agar PCA Platten mit 55 mm Durchmesser) ausgelegt. Der exemplarische Pipettiervorgang wurde viermal durchgeführt, was einer Expositionsdauer der PCA-Sedimentationsplatten von etwa zwei Stunden beträgt. Eine längere Exposition zur Steigerung der Nachweisempfindlichkeit ist aufgrund der möglicherweise eintretenden Austrocknung der Platten nicht empfehlenswert.

Nach erfolgter Inkubation aller PCA-Sedimentationsplatten wurden diese visuell nach sichtbaren Kolonien ausgewertet. Es konnte bei keiner der Platten eine Kolonie nachgewiesen werden. Eine Positivkontrolle in normaler Laborumgebung bestätigte die Kompetenz der PCASedimentationsplatten zur Kultivierung luftgetragener Mikroorganismen. Somit konnte kein mikrobiologisches Kontaminationsrisiko durch sedimentierte oder impaktierte Mikroorganismen auf Produktebene während vier Läufen nachgewiesen werden. Diese Untersuchung bestätigt das Ergebnis des durchgeführten Media Fill Tests.

Partikuläres Kontaminationsrisiko

Zur Simulation des partikulären Kontaminationsrisikos wurden in der späteren Produktebene Siliziumwafer mit 100 mm Durchmesser ausgelegt. Warum Siliziumwafer? Für diese ideal glatten Substrate gibt es voll automatisierte Messsysteme, welche in kurzer Zeit die Anzahlkonzentration und Größenverteilung aller sedimentierten oder impaktierten Partikel bestimmen können. Am Fraunhofer IPA wurde hierzu das Messgerät Surfscan 6200 (KLA Tencor AG, Milpitas, Vereinigte Staaten) eingesetzt. Alle Messungen dazu wurden ebenfalls im Reinraum der Klasse ISO 1 durchgeführt. Es wurden nach Festlegung der für eine erfolgreiche Messung notwendigen Handhabungszyklen zwei Messzyklen durchgeführt. Dabei wurde die partikuläre Belastung der Oberflächen der Siliziumwafer jeweils vor und nach der definierten Anzahl an Handhabungszyklen vermessen. Die Messergebnisse wurden auf die exponierte Oberfläche eines einzelnen Wells der 96er-Multiwellplatte umgerechnet. Es ergab sich für ein einzelnes Partikel im Größenbereich zwischen 0,21 und 7,7 μm eine Kontaminationswahrscheinlichkeit von 0,05 % pro Well. Für ein einzelnes Partikel im Größenbereich zwischen 1,4 und 63 μm ergab sich eine Kontaminationswahrscheinlichkeit von 0,04 % pro Well.

Was bedeutet dieser Zahlenwert in Hinblick auf die definierten Grenzwerte? Für Partikel > 10 μm definiert das Europäische Pharmaziebuch in Kapitel 2.9.19 den zulässigen Grenzwert von 6000 Partikel. Die Wahrscheinlichkeit, dass während eines 30-minütigen Pipettiervorgangs in dasselbe offenes Well zwei Partikel im Größenbereich zwischen 1,4 und 63 μm gelangen, liegt bei über eins zu einer Million! Somit wird ein Well während eines Pipettiervorgangs durch die ausschließlich vom Roboter erzeugten Partikel statistisch nie den festgelegten Grenzwert von 6.000 Partikeln > 10 μm überschreiten. Selbstverständlich wurden dabei nicht die Partikel, welche sich schon vorab als Kontamination im Well befinden, betrachtet. Vielmehr wird von einem ideal sauberen Well und einer bestmöglichen Reinraumumgebung ISO 1 ausgegangen.

Ausblick

Jede Fertigungsumgebung zeigt ein eigenes individuelles Spektrum an Partikeln und Mikroorganismen mit spezifischen Problemkeimen, welche vor allem durch die Umgebungsbedingungen und das Personal beeinflusst werden. Eine Vorab-Eignungsprüfung kann somit ein später vorliegendes Kontaminationsspektrum nicht simulieren. Dies verdeutlicht die Forderung, dass nach der Installation einer Anlage in einer aseptischen Produktionslinie ein vollständiger Media Fill nach EG-GMP Annex 1 mit allen später verwendeten Parametern durchgeführt werden muss. Die hier erläuterte Eignungsprüfung kann dazu nicht vertretend herangezogen werden. Sie zeigt nur eine Methodik zur prinzipiellen Eignungsprüfung einer Anlage für aseptische Anwendungen auf.

Kontakt

Markus Keller

Abteilung Reinst-und Mikroproduktion

Fraunhofer IPA, Stuttgart

Tel.: +49 711 970 1560

markus.keller@ipa.fraunhofer.de