Reinigung und Reinheitskontrolle von Medizinprodukten

03.05.2011 -

Medizintechnische Produkte müssen empfindliche Anforderungen bezüglich der Freiheit von kritischen Rückständen erfüllen, um Risiken bei deren Einsatz mit einem hohen Maß an Sicherheit und Zuverlässigkeit auszuschließen.

Im Regelfall müssen zur Prozess- und Produktcharakterisierung kleinste Mengen von partikulären und chemischen Rückständen analytisch erfasst werden. Kann die notwendige Reinheit durch die angewandte Reinigungsmethode bewerkstelligt werden? Gibt es alternative Reinigungsverfahren, welche zu einem besseren Ergebnis führen. Ein neuartiges Reinigungsverfahren mit überkritischem Kohlenstoffdioxid stellt sich als ein äußerst effektives alternatives Werkzeug zur Reinigung von Kavitäten dar. Um eine Aussage über die Leistungsfähigkeit dieser verschiedenen Reinigungsverfahren treffen zu können, bedarf es einer entsprechend leistungsfähigen Analytik. Im Folgenden werden drei Testmethoden exemplarisch aufgezeigt, welche unter anderem aktuell zur Demonstration der Reinigungseffizienz der Kavitätenreinigung durch CO2 angewendet werden.

Kavitätenreinigung partikulärer und organischer Rückstände durch CO2

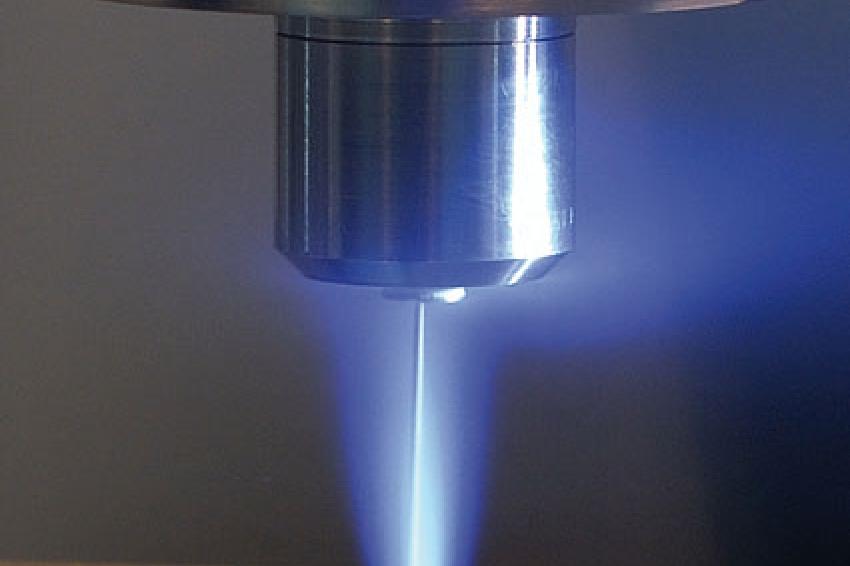

Der Lösungsansatz besteht darin, die nach der spanenden Herstellung in entsprechenden Kaviäten noch vorhandenen Ölreste zunächst effektiv zu entfernen, um die Haftkräfte abzubauen, welche die Partikel in der Kavität zurückhalten. Anschließend können die jetzt lose vorliegenden Partikel einfach aus der Kavität ausgeblasen werden (Abb. 1). Das Reinigungsmedium CO2 unterstützt diesen Ansatz in Abhängigkeit seines Aggregatzustandes. Zum einen können enorme Ölmengen im überkritischen Zustand des Gases (üCO2) gelöst und zusätzlich können Partikel effektiv durch Impulsübertrag mittels CO2-Schneekristallen, welche bei Normaldruck entstehen, entfernt werden. Auf Basis dieser Möglichkeiten wurde am Fraunhofer IPA ein Kombinationsverfahren für die Bohrlochreinigung entwickelt, exemplarisch erprobt und patentiert [1], welches die Eigenschaften des CO2 in idealer Weise vereint und nutzbar macht [2, 3, 4]. Gegenüber dem Stand der Technik können mit dem neuen überkritischen CO2-Kombinationsverfahren (üCO2) folgende Vorteile erzielt werden:

Restlose Ölentfernung auch in Hinterschneidungen und porösen Oberflächen aufgrund des niederviskosen Zustands des überkritischen CO2 während der Spülphase.

Partikel und Spanentfernung bis in den µm-Bereich, da ein sehr hoher Ausblasvolumenstrom aufgrund der rund 500fachen Volumenvergrößerung des CO2 beim Austritt aus der Kapillare entsteht. Der hierbei entstehende CO2-Schnee unterstützt zusätzlich die Entfernung der Partikel durch Impulsübertrag.

Reinigung von Bohrungen, Kanälen und Röhren im Durchmesserbereich von 1 mm mit hohem Aspektverhältnis. Das niederviskose Reinigungsmedium kann auch bei sehr dünnen Kapillaren mit hohem Volumenstrom eingebracht werden.

Trockene Reinigung. Das Reinigungsmedium liegt bei Normalbedingungen gasförmig vor. Hierdurch entfallen aufwändige Trocknungsprozesse.

Kein Einsatz von Lösemitteln. Hierdurch kann die gerätetechnische Umsetzung einfacher und kostengünstiger erfolgen.

Bei der Reinigung wird kein Hilfsstoff eingesetzt, der nach Gebrauch als Sondermüll entsorgt werden muss.

Einfach in bestehende Fertigungsanlagen integrierbar, da sowohl das Reinigungswerkzeug als auch die Medienversorgung sehr kompakt aufgebaut werden können.

Das Reinigungsmedium CO2 ist nach der Reinigung leicht zu regenerieren und kann dem Prozess wieder zugeführt werden.

Kurze Prozesszeiten im Sekundenbereich sind erreichbar, wodurch ein Einsatz des Verfahrens in der Massenproduktion möglich wird.

Aufgrund der vielen technischen und wirtschaftlichen Vorteile des neuen Verfahrens ist zu erwarten, dass das üCO2-Kombiverfahren nach dessen Umsetzung schnell als Ergänzung zu herkömmlichen Reinigungsverfahren oder als deren Ersatz in der medizintechnischen Fertigung einziehen wird.

Organische Verunreinigungen und deren Analytik durch Thermoextraktion

Durch die hochsensitive Methode der Thermoextraktion können organische Rückstände mit einem Siedepunkt der einzelnen Substanzen bis 300°C quantitativ im Nanogrammbereich erfasst werden. Zum Einsatz kommt die TD-GC/MS Analytik. Dabei werden die Prüflinge in verschiedenen Mikrokammern bis auf 300°C erhitzt (Abb. 2). Die verdampfenden organischen Verunreinigungen werden durch einen Trägergasstrom auf einen Adsorber überführt. Die auf der Adsorbermatrix festgehaltenen Komponenten werden anschließend durch einen Thermodesorber (TD) in einen Gaschromatograph (GC) überführt und durch ein gekoppeltes Massenspektrometer (MS) detektiert und quantifiziert. Durch diese extrem leistungsfähige Analytik kann ein direkter Vergleich verschiedener Reinigungsmethoden auf jede detektierte organische Einzelsubstanz erfolgen.

Ist die zu untersuchende Kontamination (Schneidöl, Kühl-Schmierstoff, Reiniger) bekannt, kann vorab durch eine TD-GC/MS Analytik eine entsprechende Charakterisierung stattfinden. Dabei wird eine gut zu detektierende Konzentration der Verbindung mit Hilfe einer Injektionsvorrichtung auf ein Adsorberröhrchen gegeben und das entsprechende Massenspektrum nach Fragmentierung im full scan (beispielsweise von m/z = 29 bis m/z = 280) aufgenommen. Durch Analyse des erhaltenden Massenspektrums können die Massenfragmente der Substanz mit dem stärksten Signal identifiziert werden (im Beispiel sind dies die Massenfragmente mit m/z = 149 und 150, Abb. 3). Später kann anstatt ein Screening basierend auf dem Totalionenstrom des Massenspektrometers (TIC) auf einzelne Ionen fokussiert werden (single ion mode; SIR). Diese SIR-Detektion potenziert die Empfindlichkeit des Systems nochmals deutlich. Spuren der Substanz, welche im TIC-Chromatogramm nicht sichtbar sind, ergeben einen deutlichen Peak in SIR-mode (Abb. 4: TIC-Chromatogramm in rot im Vergleich mit SIR Chromatogramm für m/z = 149 in grün). Der Einsatz dieser Analytik begrenzt sich auf alle thermisch desorbierbaren flüchtigen und schwer flüchtigen organischen Verbindungen VOC und SVOC [5; 6; 7].

Partikuläre Verunreinigungen und deren Analytik

Schon kleinste partikuläre Verunreinigungen im Mikrometerbereich spielen in der Medizintechnik eine immense Rolle. Stellen Sie sich vor, in der neu eingesetzten Augenlinse befindet sich ein Metallsplitter von 50 µm Länge direkt auf der Oberfläche? Grenzwerte werden unter anderem in der Pharmacopeia Europaea (Ph.Eur.) und US Pharmacopeia (USP) definiert [8; 9]. Diese werden teilweise für die Medizintechnik übernommen. Für Parenteralia muss beispielsweise nach Ph.Eur. und USP ein Grenzwert von 300 Partikeln >25 µm und 3.000 Partikeln >10 µm pro Container bei mikroskopischer Zählung nach erfolgter Membranfiltration mit einer Porenweite von 1 µm oder kleiner eingehalten werden. In Anlehnung an die einzelnen Pharmacopeia kann die Zählung mit automatisierten Systemen erfolgen. Die generelle Mitaufnahme von automatisierten Systemen in die Ph.Eur. und USP steht aktuell noch aus. Parenteralia in transparenter flüssiger Form können gemäß den einzelnen Pharmacopeias auch mit Hilfe der Lichtblockade (Extinktions-Partikelzähler) automatisiert gezählt und klassifiziert werden. Hier liegt der Grenzwert bei 600 Partikeln >25 µm und 6.000 Partikeln >10 µm pro Container. Sind die Volumina der einzelnen Container größer als 100 ml, gelten andere Grenzwerte.

Um die erforderliche partikuläre Reinheit von kleinsten einzelnen Verunreinigungen zu erfassen, werden partikuläre Kontaminationen von Medizintechnik-Produkten aufwändig extrahiert, das Eluat filtriert und der Filter anschließend durch automatisierte Lichtmikroskopie, durch automatisierte Rasterelektronenmikroskope (REM-EDX) für metallische Partikel und Raman-Mikroskopie für organische Partikel qualitativ und quantitativ erfasst. Durch diese einzelnen Analyseschritte kann eine Klassifizierung der Partikelanzahl zur Größe als auch eine Charakterisierung der Zusammensetzung des Partikels erreicht werden. Dies ermöglicht unter anderem eine gezielte Ursachenanalyse zur Genese einer vorhandenen partikulären Verunreinigung [10]. Diese unter anderem im VDA Band 19 [11] und in den einzelnen Pharmacopeias standardisierte Vorgehensweise erfordert eine entsprechende hochreine Laborumgebung, was durch Reinraumbereiche bis ISO Klasse 1 gewährleistet werden kann [12].

Ionische Verunreinigungen und deren Analytik.

Bei den meisten Ultraschall-Reinigungsverfahren werden zur Unterstützung und Verbesserung der Reinigungsleistung verschiedenste Detergenzien eingesetzt. Einige Detergenzien beinhalten als aktive Substanzen unter anderem ionische Tenside. Deren ionische Eigenschaft kann direkt zur Analytik herangezogen werden. Durch ein kontinuierliches Monitoring der Leitfähigkeit eines Spülbades kann der Badzustand überwacht, eine Verschleppung des Reinigers frühzeitig detektiert oder ein erforderlicher Wechsel des Badmediums durch das Überschreiten eines vorab definierten und validierten Grenzwertes angezeigt werden. Durch hochsensitive Leitfähigkeitsmessungen kann aber auch eine direkte Aussage über den Sauberkeitsgrad eines Medizinproduktes hinsichtlich Verunreinigungen ionischer Natur getroffen werden. Dabei werden diese Verunreinigungen durch vollentsalztes Wasser, welches einen sehr niedrigen Leitwert besitzt, abgelöst, was einen direkten Anstieg der Leitfähigkeit des Reinstwassers bewirkt. Es erfolgt dabei eine aktive Spülung vorhandener Kavitäten, um innenliegende Verunreinigungen ebenfalls zu erfassen. Eine detailliertere Aussage kann durch die Analyse des Eluats durch die hochsensitive Ionenchromatographie (IC) erzielt werden.

Fazit

Kaum eine andere Disziplin wie die der Reinigung und Kontaminationskontrolle in der Medizintechnik erfordert solch umfassende Fachkenntnis und Erfahrung, um die für eine bestimmte Aufgabenstellung optimale Reinigungs- und Analysetechnik einzusetzen. Flüchtige oder halbflüchtige organische Rückstände können mit Hilfe der Thermoextraktion erfasst werden. Partikuläre Verunreinigungen können nach Elution vom zu untersuchenden Medizinprodukt und Filtration des Eluats durch verschiedene mikroskopische Systeme (Lichtmikroskopie, REM-EDX, Raman) analysiert werden. Ionische Verunreinigungen können in der Summe durch einfache Leitfähigkeitsmessungen des Eluats als auch durch die hochsensitive Methode der Ionenchromatographie untersucht werden.

Die in der Abteilung Reinst- und Mikroproduktion etablierten vielfältigen und extrem leistungsfähigen Reinigungs- und Analytikverfahren wurden erfolgreich auf die Branche der Medizintechnik adaptiert zur Charakterisierung, Validierung und Optimierung reinheitsrelevanter Prozesse. Die Arbeitsgruppe befasst sich darüber hinaus speziell auch mit der Entwicklung und Adaption alternativer Reinigungsmethoden für bekannt schwierige Anwendungsfälle.

Quellen- und Literaturverzeichnis auf Anfrage bei den Autoren erhältlich.

Kontakt

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstr. 12

70569 Stuttgart

Deutschland

+49 711 970-1800

+49 711 970-1399