Wenn aus Stunden Tage werden

Das Absorptions-/Desorptionsverhalten von luftgetragenem Wasserstoffperoxid verschiedener Materialien

Verschiedene Materialien zeigen eine starke Absorption von luftgetragenem Wasserstoffperoxid während der Dekontaminationsphase mit einer darauf folgenden langen Desorptionsphase während der Belüftung von kontrollierten Umgebungsbedingungen wie beispielsweise ein Isolator. Eine ungeschickte Materialauswahl kann somit unter Umständen zu einer sehr langen Belüftungsphase führen. Dieses Phänomen ist eines der Hauptgründe der Diskrepanz von theoretischen zu realen Werten bei der Abschätzung der Belüftungsphase einer mit Wasserstoffperoxid zu dekontaminierenden Umgebung (Isolator, Operationssäle, Reinräume, Schleusen,...).

Aseptische Prozesse in der Pharma-, aber auch der Lebensmittelindustrie, benötigen sterile Umgebungen damit die notwendige Produktsicherheit gewährleitet werden kann (1). Für die Dekontamination von kontrollierten Umgebungsbedingen stehen, abhängig von den Eigenschaften des Produkts und der Produktionsumgebung, verschiedene Verfahren für eine begasende Dekontamination zur Verfügung (2), (3). Eine Variante für eine begasende Dekontamination ist die Sterilisation mit luftgetragenem Wasserstoffperoxid (4). Hierbei handelt es sich um ein breit etabliertes und anerkanntes Verfahren für eine Dekontamination in Fahrzeugen und Gebäuden, wie etwa Kliniken, und insbesondere in Isolatoren im Pharmabereich (5), (6), (7).

Das luftgetragene Wasserstoffperoxid wird hierzu in die zu dekontaminierenden Bereiche über eine festgelegte Zeitspanne eingeleitet. Nach der Begasung erfolgt eine Belüftung. Erst wenn nach der Belüftung die Wasserstoffperoxid-Konzentration im dekontaminierten Bereich wieder unter einen für den Menschen unkritischen Wert (Personenschutz) oder vom Betreiber festgelegten Grenzwert (Produktschutz) gesunken ist, kann die dekontaminierte Umgebung wieder betreten und die Produktion wieder aufgenommen werden. In der Theorie geschieht das Absinken der Wasserstoffperoxid-Konzentration während der Belüftungsphase innerhalb weniger Minuten bis Stunden, abhängig von der Größe des begasten Systems und der Frischluftrate der Klimatechnik. Dies bedingt allerdings, dass während der Belüftungsphase kein Material im Inneren der zu dekontaminierenden Umgebung weiterhin signifikant Wasserstoffperoxid ausgast, was es während der Dekontaminationsphase aufgrund Absorption aufgenommen hat. Aufgrund der Absorption von Wasserstoffperoxid während der Dekontaminationsphase können Materialoberflächen aufgrund einer zeitlich verzögerten Desorption und somit weiteren Freisetzung von Wasserstoffperoxid zu einer Wasserstoffperoxid-Quelle während der Belüftungsphase werden. Die tatsächlich notwendige Zeit der Dekontamination wird somit signifikant länger als der theoretisch berechnete Wert. Die Folge sind längere Rüstzeiten und somit Stillstand der Produktion.

Einige Metalle zeigen einen starken katalytischen Effekt auf Wasserstoffperoxid. Das Molekül wird dabei beim Kontakt mit dem katalytischen Metall zu Wasser und Sauerstoff zersetzt. Sind katalytisch aktive Materialien in einer zu dekontaminierenden Umgebung vorhanden, wirken diese als Senke, was entweder zu einer lokal verminderten Wasserstoffperoxid-Konzentration führt oder in einem erhöhten Verbrauch an Wasserstoffperoxid durch das Begasungssystem resultiert.

Daher ist die richtige Auswahl der Materialien für Konstruktion und Bau von Bereichen, die mittels luftgetragenem Wasserstoffperoxid dekontaminiert werden sollen, enorm wichtig. Dies betrifft neben den nach innen exponierten Oberflächen, aus denen beispielsweise ein GMP-Reinraum oder Isolator gebaut ist, auch Schläuche, Kabel und Kabelführungen, Handschuhe, transparente Materialien für Sichtscheiben, Dichtungswerkstoffe, Formatteile und Beschichtungen.

Literaturrecherche und Problemstellung

In der Literatur wurde das Absorptionsverhalten des luftgetragenen Wasserstoffperoxids in verschiedene Materialien mehrfach erwähnt. Kunststoffe adsorbieren Wasserstoffperoxid und geben es über einige Wochen wieder ab (8), (9). Materialien, wie Papier und Polyvinylchlorid (PVC) und Polyurethan (PU) können signifikante Menge des luftgetragenen Wasserstoffperoxids während der Dekontamination absorbieren (10), (4). Zu den Wasserstoffperoxid-zersetzenden Materialien gehören neben Kupfer, Messing und Zink auch einige Edelstähle (11), (12). Aufgrund des katalytischen Verhaltens einiger Materialien in Bezug auf Wasserstoffperoxid ist es denkbar, dass an den Oberflächen dieser Materialien während eines Dekontaminationslaufs eine geringere Konzentration an Wasserstoffperoxid herrscht. Dieser Effekt könnte die von Unger et al. ermittelten unterschiedlichen Dekontaminationsraten verschiedener Metall-Oberflächen erklären. (13). Verschiedene Polymere zeigten stark unterschiedliche Aufnahmekapazitäten und Diffusionsraten von Wasserstoffperoxid (14).

Eine sorgfältige Auswahl von Materialien für einen GMP-Reinraum oder im Isolator-Bau ist somit zwingend notwendig. Bei Verwendung von Materialien mit einer geringen Absorption und schneller Desorption des luftgetragenen Wasserstoffperoxids können schnelle Dekontaminationszyklen erzielt werden. Zudem ist zu vermeiden, dass verbautes Material ein katalytisches Verhalten gegenüber dem eingesetzten Wasserstoffperoxids hat, damit eine für eine vollständige Dekontamination notwendige Wasserstoffperoxid-Konzentration auf allen Oberflächen erreicht werden kann. Bislang bestand die Materialauswahl für den pharmazeutischen Reinraum- und Isolatorbau auf vielen einzelnen Untersuchungen und Erfahrungen. Eine standardisierte Vorgehensweise zur Bestimmung der Absorptions- und Desorptionseigenschaften von Materialien mit einer vergleichbaren Materialkennzahl soll dem Planer und Bauer von pharmazeutischen Produktionsumgebungen als ein hilfreiches Werkzeug in der gezielten Materialauswahl dienen.

Material und Methoden

Nach mehreren Vorversuchen wurde folgender Testaufbau gewählt: Die vollständig bestehend aus Polytetrafluorethylen (PTFE) bestehende Emissionskammer wurde in Anlehnung an die in der Literatur beschriebenen Field and Laboratory Emission Cell (FLEC) konstruiert (15). Die Kammer wird mit Hilfe eines Edelstahlgewichts auf die plane zu untersuchende Materialprobe gepresst. Der Kammerdurchmesser beträgt 65 mm, die Kammerhöhe 5 mm. Als Wasserstoffperoxid-Quelle dient eine 500 ml Headspace-Flasche mit 100 ml einer stabilisierten 15%-igen Wasserstoffperoxidlösung bei 23 °C. Es stellt sich ein stabiles Gleichgewicht zwischen dem Wasserstoffperoxid in der Lösung und im Kopfraum der Headspace-Flasche ein, so dass über mehrere Tage hinweg eine stabile Wasserstoffperoxid-Konzentration für die standardisierte Testmethode zur Verfügung steht. Der Gasraum wird mittels Reinstluft permanent durchspült. Das Spülgas wird der Emissionskammer zugeführt und somit mit dem zu untersuchenden Material in Kontakt gebracht. Aus der Messkammer wird ein Teilgasstrom durch ein Wasserstoffperoxid-Messgerät (Dräger Polytron 7000 mit LC-Wasserstoffperoxid-Messsonde und aktiver Pumpe, Dräger Safety AG & Co. KGaA, Lübeck) kontinuierlich abgesaugt und dessen Konzentration in ppm(V) gemessen. Der restliche Luftstrom wird über eine Auslassöffnung und minimal über den Rand der Kammer (Überströmung) abgeblasen. Somit kann auf eine hermetische Dichtung zwischen Kammer und Prüfling verzichtet werden. Mögliche Alternativen zum Messgerät Dräger Polytron 7000 ist das Cavity Ring Down Spektrometer G1114 (Picarro Inc., Santa Clara) mit einem Messbereich von 20 ppb bis 100 ppm oder das enzymbasierte und mittels Flüssigstandards direkt kalibrierbare Messgerät AL2021 (AeroLaser GmbH, Garmisch-Partenkirchen) mit einem Messbereich von 100 ppt bis 3 ppm (16). Durch geeignete Verdünnungsstufen kann der Messbereich des AL2021 prinzipiell angepasst werden. Die gesamten Verbindungen zwischen Wasserstoffperoxid-Quelle, Emissionskammer und Messgerät bestehen aus Perfluoralkoxylalkan (PFA), welches wie PTFE keinerlei Adsorption von Wasserstoffperoxid zeigt. Somit können Einflüsse der für den Messaufbau verwendeten Materialien ausgeschlossen werden. Die gesamte Apparatur steht unter einem Chemikalienabzug mit permanenter Frischluftzufuhr.

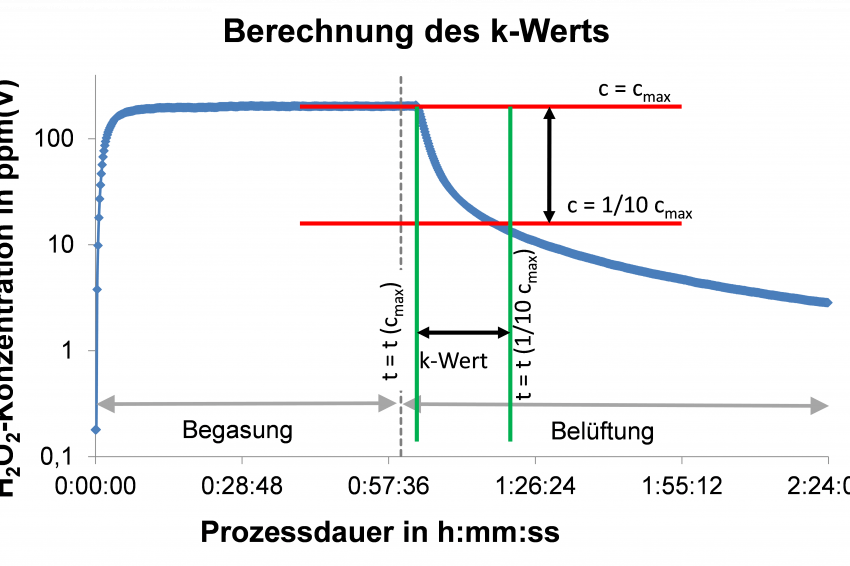

Die Wasserstoffperoxid-Exposition der Materialien erfolgt für 60 Minuten bei einer konstanten Wasserstoffperoxid-Konzentration. Anschließend wird der Einstrom des gasförmigen Wasserstoffperoxids beendet und der Verlauf der Desorption ausgehend von der maximalen Wasserstoffperoxid-Konzentration bis mindestens zum Erreichen von 1/10 der maximalen Wasserstoffperoxid-Konzentration aufgezeichnet. Als einfache Maßzahl der Desorptionskinetik dient der k-Wert. Diese kinetische Maßzahl ist definiert als die Zeit, die notwendig ist bis die gemessene Wasserstoffperoxid-Konzentration nach dem Ende der Begasung auf 1/10 der maximalen Konzentration abgesunken ist. Für jedes zu testende Material wird der k-Wert in einer Dreifachbestimmung ermittelt.

Bei einem k-Wert unter 15 Minuten wird die Wasserstoffperoxid-Desorptionskinetik eines Materials als „schnell“ eingeordnet, bei einem k-Wert in einem Bereich von 15 bis 60 Minuten als „medium“. Übersteigt der k-Wert 60 Minuten, wird die Wasserstoffperoxid-Desorption eines Materials als „langsam“ eingestuft. Bleibt die tatsächliche maximale Endkonzentration deutlich unterhalb des zu erwartenden Maximalwerts, ist das Material als „katalytisch aktiv“ einzustufen. Im Rahmen der vorliegenden Methodenvorstellung wurden 25 ausgewählte Materialien (Polymere, Fußbodensysteme, Dichtungsstoffe) untersucht.

Ergebnisse

Die Untersuchung verschiedener Materialien mit Hilfe der oben beschriebenen standardisierten Testmethode zur Bestimmung des Adsorptions- und Desorptionsverhaltens von gasförmigem Wasserstoffperoxids zeigt, dass es große Unterschiede zwischen den verschiedenen Materialien gibt.

Als Blindwert dient eine plane Petrischale aus Borsilikatglas. Für viele getestete Materialien wurde ein sehr kleiner k-Wert ermittelt (unter anderem Edelstahl 1.4301, PTFE, PFA, PP). Diese Materialien zeigen keine oder nur sehr geringe Absorption verbunden mit einer sehr schnellen Desorption des Wasserstoffperoxids nach erfolgter Exposition. Andere Materialien hingegen benötigen für eine Desoption des Wasserstoffperoxids bis auf einen Wert von 1/10 der maximalen Konzentration teilweise über eine Stunde und länger (unter anderem Polyamid und Polyurethan). Dies deckt sich mit den Aussagen der Literatur (17).

Die Verläufe der Dreifachmessungen sind fast identisch. Die Methode zeigt eine sehr gute Reproduzierbarkeit. Einige Materialien zeigen hingegen einen vollkommen anderen Verlauf der Adsorptions-/Desorptionskurve während und nach der Begasung mit Wasserstoffperoxid. Die Wasserstoffperoxid-Konzentration sinkt unmittelbar nachdem Einleiten des Wasserstoffperoxids unter dem Anfangswert. Nach Ende der Exposition steigt die Wasserstoffperoxid-Konzentration wieder sprunghaft auf den Wert der Hintergrundskonzentration der Laborluft an (Aufgrund der extrem geringen zu messenden Wasserstoffperoxid-Konzentrationen wurden diese Messungen mit den AeroLaser AL2021 durchgeführt. Bei Messungen mit dem Dräger Polytron 7000 erfolgte bei stark katalytisch aktiven Materialien kein messbarer Anstieg und Abfall der Wasserstoffperoxid-Konzentration).

Diskussion

Die hier vorgestellte Methode ermöglicht eine einfache Klassifizierung von Materialien hinsichtlich ihres Absorptions- und Desorptionsverhalten von Wasserstoffperoxid. Ein materialspezifischer k-Wert ermöglicht den direkten Materialvergleich. Zur schnellen Materialauswahl kann eine Gruppierung in die verschiedene Materialklassen „fast“, „medium“, „slow“ und „catalytic“ dienen. Es konnten viele Materialien mit einem sehr geringen k-Wert ermittelt werden. Diese Materialien, welche nahezu keine Absorption und Desorption von Wasserstoffperoxid zeigen, sind für den Einsatz in GMP-Reinräumen oder Isolatoren in der Pharmaindustrie besonders gut geeignet, da es hier zu keiner verzögerten Desorption aus dem Material und somit einer Verlängerung des Wasserstoffperoxid-Dekontaminationszyklus kommt.

Einige untersuchte Materialien zeigten eine sehr starke Absorption von Wasserstoffperoxid. Das absorbierte Wasserstoffperoxid desorbiert nach der Begasung wieder zeitverzögert aus dem Material und führt zu einem deutlich langsameren Absinken der Wasserstoffperoxid-Konzentration nach Ende der Begasung. Wurden solche Materialien großflächig in einem GMP-Reinraum oder Isolator verbaut, kann es unter Umständen sehr lange dauern, bis die Wasserstoffperoxid-Konzentration unter einen definierten Grenzwert gefallen ist. Die Folge: Stillstand der Produktion. Eine falsche Materialauswahl kann zu einer viel längeren Belüftungszeit führen, als ursprünglich errechnet.

Die Wahl eines falschen Materials in Bereichen mit einer Wasserstoffperoxid-Dekontamination kann noch ganz andere Folge mit sich bringen. Im Test zeigen einzelne der untersuchten Materialien ein katalytisches Verhalten gegenüber Wasserstoffperoxid. Bei der Verwendung solcher Materialien kann unter Umständen die für eine vollständige Bio-Dekontamination notwendige Wasserstoffperoxid-Konzentration auf der Materialoberfläche nicht erreicht werden.

Schlussfolgerung

Ist für GMP-Reinräume und Isolatoren eine Wasserstoffperoxid-Dekontamination vorgesehen, ermöglicht eine gezielte Materialauswahl die Einhaltung schneller Dekontaminationszyklen. Zur Materialcharakterisierung hinsichtlich der Absorption und Desorption von luftgetragenem Wasserstoffperoxid dient die in diesem Artikel vorgestellte Methode. Der Verein Deutscher Ingenieure (VDI) widmet eine neue Richtlinie in der Reihe VDI 2083 – Reinraumtechnik genau dieser Thematik. Ziel ist eine standardisierte Methodenbeschreibung zur Bestimmung der Absorptions- und Desorptionseigenschaften von Materialien hinsichtlich gasförmiger Verbindungen, unter anderem Wasserstoffperoxid. Die Verabschiedung des Gründrucks wird für Ende diesen Jahres erwartet.

Literaturverzeichnis

[1] European Commission. EU Guidelines to Good Manufacturing Practice - Medicinal Products for Human and Veterinary Use. Annex 1: Manufacture of Sterile Medicinal Products. EU-GMP Annex 1, 2009.

[2] Czarneski, Mark A., and Paul Lorcheim. Isolator decontamination using chlorine dioxide gas. Pharmaceutical Technology. 2005, 29(4), 124-133.

[3] Rickloff, J., and Opie, D.& Goulette, E. Isolator decontamination with nitrogen dioxide. Cleanroom Technology. 2012, 18-20.

[4] J. E. Meszaros, K. Antloga, C. Justi, C. Plesnicher, and G. McDonnell. Area Fumigation with Hydrogen Peroxide Vapor. Applied Biosafety. 2005, (10(2)), 91-100.

[5] B.M. Andersen, M. Rasch, K. Hochlin, F.-H. Jensen, P. Wismar, and J.-E. Fredriksen. Decontamination of rooms, medical equipment and ambulances using an aerosol of hydrogen peroxide disinfectant [online]. Journal of Hospital Infection. 2006, 62(2), 149-155. Available from: 10.1016/j.jhin.2005.07.020.

[6] Shaffstall, Robert M., Robert P. Garner, Joshua Bishop, Lora Cameron-Landis, Donald L. Eddington, Gwen Hau, Shawn Spera, Thaddeus Mielnik, and James A. Thomas. Vaporized hydrogen peroxide (VHP) decontamination of a section of a Boeing 747 cabin, 1 Jan. 2006.

[7] Klapes, N. A., and D. Vesley. Vapor-phase hydrogen peroxide as a surface decontaminant and sterilant. Applied and environmental microbiology. 1990, 56(2), 503-506.

[8] Baron, P. A., C. F. Estill, J. K. Beard, M. J. Hein, and L. Larsen. Bacterial endospore inactivation caused by outgassing of vapourous hydrogen peroxide from polymethyl methacrylate (Plexiglas) [online]. Letters in applied microbiology. 2007, 45(5), 485-490. Available from: 10.1111/j.1472-765X.2007.02209.x.

[9] Belly, S., and J. Wilkins. A Technical Review of Isolators. The Official Journal of ISPE. 2000, (Vol.18 No.2).

[10] Krishna, Aravind K., Shahid A. Lodhi, and Michael R. Harris. Isolation technology for research and development applications: From concept to production. Pharmaceutical Development and Technology. 2000, 5(4), 507-520.

[11] Bioquell UK Ltd. Hydrogen peroxide vapour material compatibility: Issues and facts for Bioquell technology. Technical Report HPV Compatibility, 2010.

[12] Satterfield, C. N., and T. W. Stein. Decomposition of Hydrogen Peroxide Vapor on Relatively Inert Surfaces. INDUSTRIAL AND ENGINEERING CHEMISTRY. 1957, (VOL. 49, NO 7), 1173-1180.

[13] Unger, B., U. Rauschnabel, B. Düthorn, V. Kottke, C. Hertel, and J. Rauschnabel. Suitability of Different Construction Materials for Use in Aseptic Processing Environments Decontaminated with Gaseous Hydrogen Peroxide. PDA Journal of Pharmaceutical Science and Technology. 2007, (vol. 61 no. 4), 255-275.

[14] Radl, S., S. Larisegger, and Suzzi, D. and Khinast, J.G. Quantifying Absorption Effects during Hydrogen Peroxide Decontamination. J Pharm Innov. 2011.

[15] Uhde, E., A. Borgschulte, and T. Salthammer. Characterization of the field and laboratory emission cell—FLEC: flow field and air velocities. Atmospheric Environment. 1998, 32(4), 773-781.

[16] Riedel, Katja. Untersuchung der Photooxidantien Wasserstoffperoxid, Methylhydroperoxid und Formaldehyd in der Troposphäre der Antarktis= Investigation of the photooxidants hydrogen peroxide, methylhydroperoxide and formaldehyde in the troposphere of Antarctica. Berichte zur Polar-und Meeresforschung (Reports on Polar and Marine Research). 2001, 394.

[17] STERIS Corporation. Material compatibility with vaporizes hydrogen peroxide (VHP®) Sterilization [online]. Publication ID #M2331EN. 2002, 2002-2004. Available from: http://www.sterislifesciences.com/~/media/Files/LifeSciences_com/PDF/Biodecontamination%20Services/Material%20Compatibility%20with%20Vaporized%20Hydrogen%20Peroxide.ashx.

Kontakt

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstr. 12

70569 Stuttgart

Deutschland

+49 711 970-1800

+49 711 970-1399