Auf dem Prüfstand

Gefahrenpotenziale der deutschen Chemieindustrie erkennen und reduzieren

Standorte der Chemieindustrie sind vielfältigen Risiken ausgesetzt - von leicht entzündlichen Flüssigkeiten über explosive Gase bis hin zu komplexen und betriebswichtigen technischen Anlagen - Gefahren sind omnipräsent. Investitionen in ein effektives Risikomanagement, den Brandschutz und die Notfallorganisation schützen gegen branchentypische Risiken und ihren Konsequenzen. Denn schon kleinste Störungen im Betriebsablauf können erhebliche Produktionsausfälle nach sich ziehen, da besonders chemische Betriebe prozesstechnisch besonders eng mit Abnehmern und Zulieferern verbunden sind. Mit dem Analysetool RiskMark von FM Global können mögliche Risiken vorab eingeschätzt - und entsprechend behandelt werden.

Tritt der Schadenfall ein, können sich die Auswirkungen durch die gesamte Lieferkette ziehen und die Wettbewerbsfähigkeit des Unternehmens gefährden. Vorteilhaft ist daher ein individuell auf den Standort bezogenes Konzept, das bei einem Brand oder einem anderen Zwischenfall eine längere Betriebsunterbrechung verhindert und somit die Resilienz des Unternehmens stärkt. Mit dem Ziel, Risikomanagement-Entscheidungen zu unterstützen, hat der Industrieversicherer FM Global das Analysetool RiskMark entwickelt. Mit diesem Tool prüfen Ingenieure Unternehmensstandorte auf die vorherrschenden Risiken und ermitteln einen individuellen RiskMark-Wert. „Je höher dieser Wert ist, desto geringer ist das Risiko eines Sachschadens. Zugleich bietet das Tool die Möglichkeit, den eigenen Standort mit der Risikoqualität anderer innerhalb der Branche zu vergleichen", erklärt Nigel Todd, Assistant Client Service Manager bei FM Global.

Hochrisikogebiet Chemie

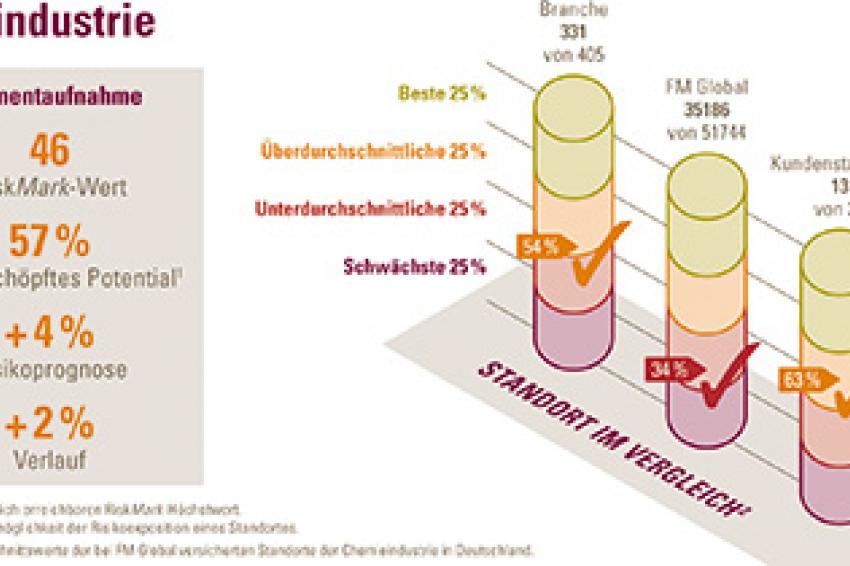

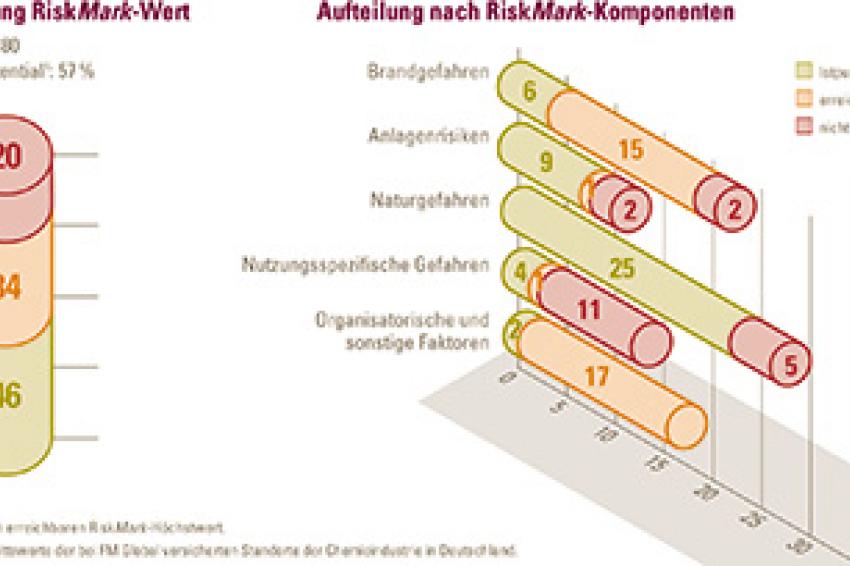

Bei der Risikoanalyse der von FM Global versicherten deutschen Standorte der Chemieindustrie wurde ein RiskMark-Durchschnittswert von 46 von insgesamt 80 realistisch zu erreichenden Punkten ermittelt. Mit 57 % schöpft die Chemieindustrie ihr Risikominimierungspotenzial im Vergleich zu anderen untersuchten Industrien verhältnismäßig bescheiden aus. 20 Punkte der theoretischen Höchstpunktzahl von 100 bleiben ohnehin unerreichbar. Davon entfallen allein elf Punkte auf die nutzungsspezifischen Gefahren, die trotz erfolgreicher Maßnahmen zur Minimierung nicht zu beseitigen sind. Die Vielzahl der Risiken, mit denen sich die Chemiebranche auseinandersetzen muss, ist einzigartig in der deutschen Industrielandschaft: Die speziellen Risiken der chemischen Prozesse variieren stark zwischen den Produktionsstandorten und sind abhängig davon, welche chemischen Substanzen zum Einsatz kommen - die das Gefahrenpotenzial im Wesentlichen bestimmen. „Dennoch zeigt die Analyse, dass für die deutsche Chemieindustrie ein durchschnittliches Entwicklungspotenzial von 34 Punkten besteht", betont Nigel Todd. „Insbesondere im Bereich der Brandgefahren und organisatorischen Faktoren ist eine deutliche Risikominimierung möglich."

Schutz- und Präventionsmaßnahmen

Die erhebliche Brand- und Explosionsgefahr, die in der Chemiebranche allgegenwärtig ist, erfordert eine regelmäßige und gewissenhafte Kontrolle und Wartung der gesamten Räumlichkeiten zur Identifizierung von Zündquellen. Neben chemischen Reaktionen gelten in der Industrie allgemein Flüssigkeiten mit niedrigem Flammpunkt wie Lösungsmittel als Ursache für Brände und Explosionen. Doch auch jene Flüssigkeiten mit hohem Flammpunkt wie Wärmeträgeröle oder Hydraulikflüssigkeiten stellen eine ebenso große Gefahr dar, wenn sie aus Behältern oder Rohrleitungen austreten. „Ein Übergreifen eines Flüssigkeitsbrands kann durch bauliche Maßnahmen wie nicht brennbare Abtrennungen verhindert werden", sagt Todd. „Automatische Abschaltsysteme können die Ausbreitung außerdem hemmen, indem dem Feuer der Brennstoff entzogen wird. Abluftsysteme stellen sicher, dass kein explosives Gemisch aus Luft und verdampfter Flüssigkeit entsteht." Zudem leiten Sicherheitsdrainagen und Aufkantungen ausgelaufene Flüssigkeiten aus dem Gefahrenbereich ab.

Die Installation solch aktiver Schutzvorkehrungen empfiehlt sich für die Chemiebranche. Besonders effektiv sind hier auch Sprinkleranlagen, da sie sich schnell ausbreitende Feuer kontrollieren und ein Übergreifen auf weitere Gebäudeteile verhindern. Das verschafft der Werksfeuerwehr und externen Rettungskräften vor allem Zeit. Doch auch hier muss beachtet werden, dass jeder Betrieb individuelle Lösungen benötigt. „Manche Brände entwickeln eine so große Hitze, dass Wassertropfen einer Nassanlage verdampfen, bevor sie die brennende Flüssigkeit erreichen. Aus diesem Grund empfiehlt sich eine umfassende Risikoanalyse, die auch das Gefahrenpotenzial brennbarer Flüssigkeiten einschließt, die im Betrieb gelagert und verarbeitet werden. Nur so kann eine geeignete Sprinkleranlage ausgewählt und eingebaut werden", ergänzt Todd.

Zu den technischen Sicherheitsvorkehrungen im Bereich Brandschutz kommen die organisatorischen Faktoren, bei denen in der Chemieindustrie laut RiskMark-Analyse großes Verbesserungspotenzial besteht. Regelmäßige Schulungen sensibilisieren die Mitarbeiter und fördern einen sicheren Umgang mit den eingesetzten Gefahrstoffen. Notfallpläne, Übungen und betriebsinterne Einteilung von Zuständigkeiten im Ernstfall sind essentiell, damit im Schadenfall schnell, strukturiert und gezielt gehandelt wird. Nigel Todd weiß: „Durch eine professionelle Brandschutzplanung lassen sich Labore und Produktionsstätten sehr gut schützen."

Doch nicht jedes Risiko ist vermeidbar, insbesondere nicht in der Chemieindustrie. Sicher ist aber, dass sich die rechtzeitige Identifikation von Gefahrquellen und eine systematische Entwicklung geeigneter Schutzmaßnahmen langfristig auszahlen.

Ermittlung des individuellen RiskMark-Wertes für einen Industriestandort

Die Ermittlung der RiskMark-Punktzahl basiert auf einem speziellen Algorithmus. Auf der 100-Punkte-Skala stehen hohe Punktzahlen für Standorte mit hoher Risikoqualität und geringer Schadenwahrscheinlichkeit. Die Punkte werden proportional zu den verschiedenen Gefahren und anderen Einflussfaktoren vergeben. „Ein RiskMark-Wert von 100 ist allerdings nur theoretisch zu erreichen, denn praktisch gibt es immer Risiken, die sich nicht vollständig beseitigen lassen", so Nigel Todd. Deshalb liege der erreichbare Höchstwert teilweise deutlich unter 100. Aus diesem Grund gibt es auch „nicht erreichbare Punkte". Dies sind Risiken, die nicht durch eigene Schadenverhütungsmaßnahmen und technische Schutzmaßnahmen verringert werden können. Diese Gewichtung variiert zwischen den Branchen und Standorten und ist auf die Gesamt-Schadenstatistik von FM Global zurückzuführen.

Kontakt

FM Insurance Europe S.A.

FM Global, Taunusanlage 8

60329 Frankfurt am Main

Deutschland

+49 69 15406 0

+49 69 15406 199