Desorption bei Unterdruck

Hochaufkonzentrierung von Lösemitteln aus Abluftströmen

Gelingt bei der Desorption eine hohe Aufkonzentrierung, ist eine energetische Nutzung des Lösemittels z.B. in Kraft-Wärme-Prozessen zur Betriebskostenreduzierung möglich.

Am Beispiel des Lösemittels Toluol wurde in einem Forschungsvorhaben am ipp-htw Saar gezeigt, dass mittels der Desorption bei Unterdruck mit elektrisch beheiztem Aktivkohlefasergewebe mittlere Desorbat-Konzentrationen von 250-550 g/m3 erzielt werden können. Das entspricht einem Energieinhalt von ~3-6 kWh / m³ bei Desorptionszeiten von ~8-10 min und Ausbeuten von 80-90 %.

Der Fortschritt in Richtung ökonomische und ökologische Fertigung kann z. B. anhand fünf definierter Kennzahlen gemessen werden: Energieverbrauch, Wasserverbrauch, Abfallaufkommen, CO2-Ausstoß und Lösemittelemissionen. Emissionen von z.B. 0.2-4 g / m3 Toluol aus Abluftanlagen können durch den hier vorgestellten Adsorption-Desorptions-Prozess mit Aktivkohlefasergewebe in einen Reingas-Strom geringer Beladung z.B. 20 mg/ m³ und in einen Desorbat-Strom hoher Beladung z. B. 250-550 g/ m3 aufgetrennt werden. Die hohe Konzentration ermöglicht eine energetische und/oder stoffliche Verwertung.

Geschichtliches

Bereits im Jahre 1996 wurde anlässlich einer VDI-Tagung (E.Schippert, Kommission Reinhaltung der Luft, VDI Berichte; 1241; 427-446 im Vortrag über „Inertgasregenerierte Adsorptionsanlagen“) über die Anwendung von Aktivkohlefasergewebe und verschiedenste Desorbat-Verwertungsmethoden referiert. Trotzdem ist die Desorption noch immer eine Herausforderung, weil der zu erreichende Entladezustand der Aktivkohle bei der anschließenden Adsorption die niedrige Endkonzentration, z. B. TA-Luft 20 mg/ m3, ermöglichen muss. Bei traditionellen Prozessen werden heute aus Rohgaskonzentrationen von 0.2-4 g / m3 im Desorbat 4-80 g / m3.

Beschreibung des Prozesses

Im Adsorptions-Desorptions-Prozess des ipp-htw saar wird das Aktivkohlefasergewebe bei Ablufttemperatur ~25 °C, beladen und bei ~250 °C und ~250 mbar entladen.

Die Laboranlage besteht aus einer Einheit zur Lösemittel-Beladung der Aktivkohlefasergewebe-Kartusche im Modul. Zur kontrollierten Entladung wird elektrische Energie zugeführt und freiwerdendes Lösemittel abgepumpt.

Das vakuumdichte Modul ist aus Rohrelementen zusammengesetzt, die Durchführungen für Messtechnik und Leistungszufuhr besitzen. Erfasst und überwacht werden Druck, Sauerstoffgehalt, Temperaturen und elektrische Eigenschaften.

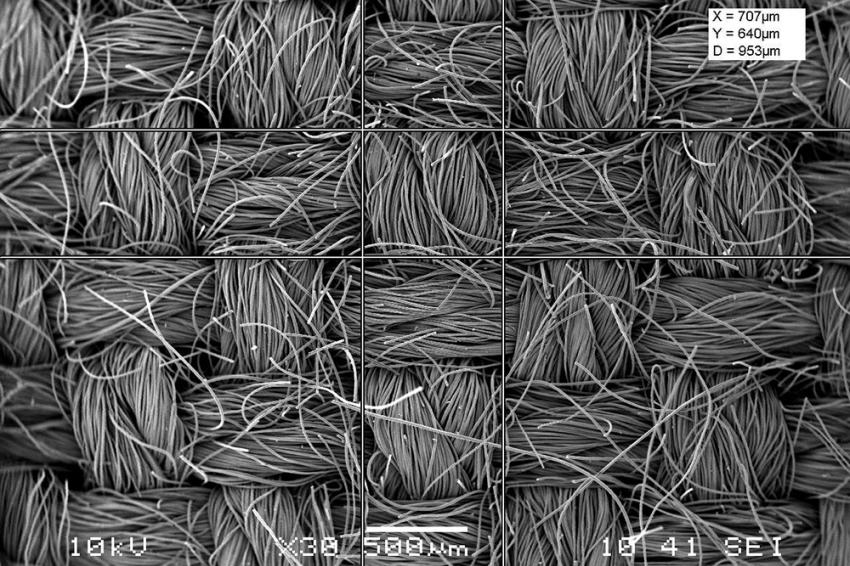

Die Kartusche besteht aus mehreren Lagen Aktivkohlefasergewebe, welche zylinderförmig spiralgewickelt sind mit einer Zylindermantelfläche von ~0,15 m2. Das Aktivkohlefasergewebe hat innere Oberflächen von ~1500 m2/ g. An den Stirnseiten der Kartusche wird elektrischer Strom eingeleitet, um das Aktivkohlefasergewebe direkt zu beheizen.

Ergebnisse Entladung

In der Abbildung ist auf der linken y-Achse die mittlere Konzentration des desorbierten Lösemittels in [g/m3] und auf der rechten y-Achse der Energieinhalt in [kWh/m3] jeweils als Funktion der Desorptionszeit in Minuten dargestellt. Bei kürzerer Desorptionszeit ergibt sich eine höhere mittlere Konzentration des desorbierten Lösemittels. Der hier dargestellte Höchstwert von ~590 g/m3 wird bei 200 mbar und einer Desorptionszeit von etwa 6-7 min. erreicht. Dies entspricht einem Energieinhalt von ~7 kWh / m3, im Vergleich dazu hat z. B. 50 % Methan den Wert ~5 kWh/m3.

Zusammenfassung

Die vorliegenden Messergebnisse erlauben z. B. eine Desorptionszeit von ~8 min, so dass nach ~10 min der regenerierte Adsorber wieder zur Adsorption eingesetzt werden kann. Damit ergäbe sich eine mittlere Desorbat-Konzentration von ~470 g/m3, bei einem Lösemittel-Desorptionsanteil von ~80 % und einer Lösemittel-Restbeladung von ~6 %. Damit ließe sich eine Reingaskonzentration von 20 mg /m3 sicher erreichen und Motor oder Turbine betreiben.

In einer Teilanlage mit sechs Adsorbern könnten sich stets fünf in der Adsorptionsphase befinden, einer würde regeneriert mit anschließender zyklischer Weiterschaltung. Adsorber für ~1000 m3/ h Gasstrom und einer Kapazität von ~1 kg / h Lösemittel existieren als Prototypen.

Kontakt

HTW Saar

Campus Rotenbühl

66123 Saarbrücken