Effizienzverbesserung beim Sintern von Eisenerz

Multiphysik-Simulation gestaltet die Massenproduktion von Stahl schneller, wirtschaftlicher und umweltfreundlicher

Das Stahlforschungs-VDEh-Betriebsforschungsinstitut (BFI) nutzt die Multiphysik-Simulation, um ihre Konfigurationen zu optimieren und zu verbessern.

Ein wichtiger Schritt in der Stahlproduktionslinie ist der Sinterprozess, bei dem eine Mischung aus feinem Eisenerz und anderen Materialien für einen Hochofen vorbereitet wird, um sein Grundmetall auszuschmelzen und schließlich die endgültige Form des Stahls herzustellen. Beim Sintern wird mit hohen Temperaturen ein pulverförmiges Gemisch gebacken, bis es zu einer porösen Masse verschmilzt, die dann in den Hochofen eingebracht wird.

Vorbereitung des Sinters für den Hochofen

Das Ausgangsgemisch, bestehend aus Eisenerzfeingut, Koks (Brennstoff) und Flussmittel (Kalkstein), wird der Anlage zugeführt und gezündet, während Luft von unten angesaugt wird, um die Koksverbrennung nach unten zu beschleunigen und das teilweise Schmelzen und Erstarren des Erzes, das Kalzinieren und Trocknen zu fördern.

Effizienzsteigerungen, insbesondere in der Fertigung, manifestieren sich oft durch Verkürzung der Durchlaufzeiten. „Wenn wir den Prozess beschleunigen und die Zeit bis zur Fertigstellung verkürzen können, steigt die Effizienz“, erklärt Dr. Yalcin Kaymak, Forscher am BFI. „Ein höherer Wirkungsgrad erhöht dann unsere Produktivität, spart Energie und reduziert sogar die Emissionen.“ Bei Sinterprozessen wird eine Verkürzung der Fertigstellungszeit durch eine schnellere Verbrennung des Gemisches erreicht. Der Gesamtwirkungsgrad hängt auch von Faktoren wie Durchlässigkeit und Porosität der Mischung, Durchflussraten, Temperaturfeld und Sinterfestigkeit insgesamt ab. Project Manager Dr.-Ing. Yalcin Kaymak, Dr. Thorsten Hauck, Leiter der technischen Abteilung (beide BFI) und Dr. Michael Hillers von Shuangliang Clyde Bergemann untersuchen die Auswirkungen all dieser Faktoren in ihren numerischen Simulationen.

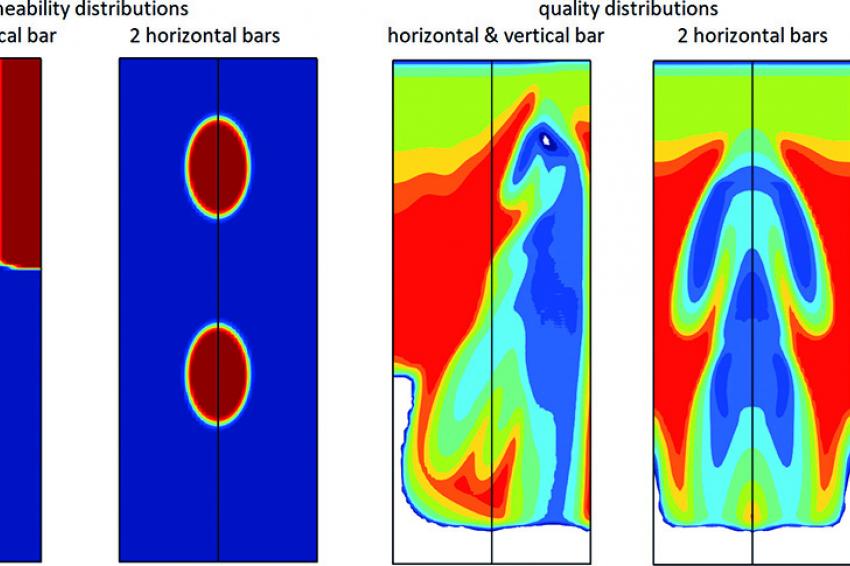

Eine mögliche Lösung, die vom BFI untersucht wurde, ist die Belüftung der Rohmischung während der Zuführung mittels horizontaler und/oder vertikaler Permeabilitätsstäbe. Während sich das Förderband bewegt, bilden horizontale Permeabilitätsstäbe einen horizontalen, ovalen, lokal belüfteten Bereich. Die vertikalen Permeabilitätsstäbe schneiden etwa rechteckige Belüftungsbereiche in das Packungsbett. In diesem Fall ist der betreffende Bereich eine vertikale Ebene, die der vertikalen Stabachse folgt. Die Permeabilitätsstäbe erhöhen die Porosität des Bettes, wodurch die Luftzufuhr zum Brennstoff verbessert, die Verbrennung beschleunigt und der Wirkungsgrad erhöht wird. Der Fokus der Simulation lag auf der Bestimmung der optimalen Konfiguration der Stäbe, wodurch die Porosität am stärksten erhöht wird.

Multiphysik-Modellierung des Sinterprozesses

Das mathematische Modell zur Simulation eines Verbrennungsprozesses beim Sintern von Eisenerz ist echte Multiphysik, bestehend aus zahlreichen Teilprozessen, die Wärmeübertragung, chemische Reaktionen wie Schmelzen und Erstarren sowie poröse Medienströme beinhalten. Um diese Phänomene effektiv zu integrieren, wird die Multiphysik-Simulation eingesetzt. „Comsol Multiphysics ist schnell und bietet viel Flexibilität“, sagt Kaymak. „Sie können Ausdrücke bearbeiten und das Netz nach Ihren Bedürfnissen steuern.“ Die Flexibilität bei der Eingabe von benutzerdefinierten Ausdrücken wird voll ausgeschöpft, indem unabhängig entwickelte Porositätsverteilungen manuell in das Modell implementiert werden, ein entscheidender Schritt bei der Charakterisierung der lokalen Permeabilität des Basismixes. Zur Bestimmung dieser Verteilungen werden experimentelle Luftgeschwindigkeitsmessungen bestimmter Konfigurationen verwendet. Indem man die Luft durch das Gemisch strömen lässt, können die resultierenden Luftgeschwindigkeiten gemessen und die Porositätsverteilung definiert und direkt in die Software eingegeben werden.

Nach sorgfältiger Untersuchung der Porositätsverteilung und deren Einbindung in das Gesamtmodell kann anschließend ein transienter Sinterprozess simuliert werden, der eine Temperaturprofil-Definition und eine gründliche Untersuchung verschiedener Konfigurationen erbringt. Zusätzlich wird die Funktion der globalen gewöhnlichen Differentialgleichungen für den zeitintegrierten Betrieb verwendet, um zahlreiche relevante Größen zu berechnen, was eine umfassende Charakterisierung der Auswirkungen der Konfigurationen auf den Prozess ergibt. Diese Größen umfassen den gesamten Energieein- und -auslass, den Feuchtigkeitsgehalt, die gesamten Einlassstoffe, den gesamten Energieeinlass an der Zündhaube, die gesamten Auslassstoffe und das gesamte Gasvolumen.

Da die Verbrennung ein so wichtiger Teil des Sinterprozesses ist, hat das Temperaturprofil einer bestimmten Konfiguration einen direkten Einfluss auf die Fertigstellungszeit und die Sinterfestigkeit. Die Kaltfestigkeit ist ein wichtiger Indikator für die Beurteilung der Sinterqualität, da eine hohe Festigkeit für Sinter bedeutet, dass sie den rauen Bedingungen im Hochofenprozess standhält. Die Sinterfestigkeit wird durch Taumeltests gemessen und steigt in der Regel mit der Zeit über die Schmelzstarttemperatur hinaus an. So können die Informationen über die lokalen zeitabhängigen Temperaturprofile zur Abschätzung der lokalen Kaltfestigkeit herangezogen werden. Dadurch ergibt sich eine Qualitätsverteilung über den Querschnitt.

Zur Validierung der Simulationsergebnisse wurden Temperaturprofile mit den mit der Infrarot-Thermografie beobachteten Anlagenabflüssen verglichen und als fundiert erwiesen. Die kleinen Kreise in der gemessenen Thermografie in Abb. 4 zeigen die Lage der horizontalen Permeabilitätsstäbe. Es ist leicht zu erkennen, dass die Positionen der Permeabilitätsstäbe mit den Tieftemperaturbereichen übereinstimmen. Der gleiche Trend wird auch in den Simulationsmodellen berechnet.

Ergebnisse und Weiterentwicklung

Die Simulationen haben gezeigt, dass mit der optimalen Konfiguration der Permeabilitätsstäbe die Sintergeschwindigkeit um bis zu 40 % erhöht werden kann. Diese optimalen Konfigurationen bestehen entweder aus zwei gestapelten Reihen von horizontalen Stäben oder vertikalen Stäben mit dazwischen liegenden horizontalen Stäben. Nun, da das BFI versucht, die Komplexität zu erhöhen und den Anwendungsbereich dieses Modells zu erweitern, besteht der nächste Schritt darin, die Qualität und Festigkeit während des Sinterprozesses sicherzustellen.

Um zusätzliche Genauigkeit und Möglichkeiten zu schaffen, ist geplant, das Modell um Phänomene wie Diffusion und Dispersion in den Konvektionsgleichungen sowie um NOx-Emissionen zu erweitern. Darüber hinaus ist geplant, mit dem Application Builder benutzerfreundliche Simulations-Apps zur Unterstützung der Anlagenbetreiber zu erstellen und zu implementieren. Experten können die Benutzeroberfläche anpassen und die von der App bereitgestellten Ein- und Ausgaben steuern, so dass sich Personen ohne Simulationskenntnisse bei der Ausführung der Apps ausschließlich auf die relevanten Parameter konzentrieren können. Diese Apps können anschließend mit dem Produkt Comsol Server in der gesamten Organisation eingesetzt werden, wodurch die Leistungsfähigkeit der Multiphysik-Modellierung verbreitet wird. Von besonderem Interesse sind für sie der spezifische Energiefluss, die Betttemperatur, die Abgastemperatur, der Koksverbrauch, die Kalzinierung, die Sulfatierung, die Kondensation und die Sinterqualität. „Die Bediener haben keine Erfahrung mit der Simulation und kennen die Details der Software nicht“, erklärt Kaymak. „Aber mit einer benutzerfreundlichen App können sie mit den Parametern, die für sie viel wichtiger sind, kreativ sein, schnelle Änderungen modellieren und die Effekte sofort sehen.“

Kontakt

COMSOL Multiphysics GmbH

Robert-Gernhardt-Platz 1

37073 Göttingen

Deutschland

+49 551 99721-0

+49 551 99721-29