Plattformchemikalien aus Bakterienproduktion

Co-Produktion von Propandiol und Butanol in Fermentation mit In-Situ-Produkttrennung

An der Technischen Universität Hamburg-Harburg wurde ein neuer Prozess für die simultane Produktion von Propandiol und n-Butanol aus nachwachsenden Ressourcen entwickelt.

Die Limitierung fossiler Brennstoffe führt weltweit zu gesteigertem Interesse an biotechnologischen Prozessen. Diese sollen vor allem lokal nachwachsende Rohstoffe als Kohlenstoffquelle für die Chemikalienproduktion einsetzen, welche nicht in Konkurrenz zu Nahrungsmitteln (Mais, Getreide etc.) stehen. Zur Förderung dieses bioökonomischen Ansatzes untersuchte das Projekt EuroBioRef (Europäisches multilevel integriertes Bioraffinerie Design für nachhaltige Biomasse Verwertung) die Entwicklung von Bioraffineriekonzepten auf breiter Basis: von der agrartechnischen Produktion ungenießbarer Nutzpflanzen, über chemische/biologische Umwandlungsprozesse, bis hin zur Verwendung der Chemikalien als Kraftstoffe oder zur Kunststoffproduktion.

Vielfältige Verwendung

1,3-Propandiol (PDO) und n-Butanol (BuOH) sind industrielle Plattformchemikalien mit vielfältigem Einsatz. Aufgrund seiner attraktiven physikalischen und chemischen Eigenschaften wird 1,3-PDO häufig als bifunktionell beschrieben. Es kann einerseits direkt als Lösungsmittel eingesetzt werden, z. B. in Frostschutzmittel, Lack, Kleber, Harze, Schmiermittel oder auch kosmetischen Produkten. Darüber hinaus ist es ein attraktives Monomer für die chemische Synthese von biologisch abbaubaren Kunststoffen und Textilfasern, wie etwa PTT (Polytrimethylen terephthalat).

Butanol ist ebenfalls direkt als Lösungsmittel verwendbar oder dient als Synthesegrundstoff für Kunststoffe wie Butylacrylat. Das Hauptinteresse bei n-Butanol gilt jedoch der zukünftigen Nutzung als Treibstoff, da es wesentlich attraktiver Eigenschaften als Ethanol aufweist: Es ist weniger korrosiv, weniger explosiv, geringer flüchtig, sehr gut mischbar mit Benzin sowie Kerosin und besitzt vor allem einen höheren Energieanteil. Des Weiteren kann es ebenso wie Ethanol direkt in herkömmlichen Antriebssystemen eingespeist werden und erfordert keine weiteren Umbaumaßnahmen der Kraftfahrzeuge oder Flugzeugmotoren.

Das Gram-positive anaerobe Bakterium Clostridium pasteurianum besitzt den Vorteil, diese beiden hochwertigen Chemikalien gleichzeitig produzieren zu können. Deshalb lag der Focus der Forschungsarbeit auf die Entwicklung eines neuen Prozesses für die simultane Produktion von Butanol und 1,3-PDO in hohen Konzentrationen und aus nachwachsenden Ressourcen im europäischen Raum. Als preisgünstige und verfügbare Substrate erweisen sich dabei Glycerol und Biomassehydrolysat. Glycerol ist ein Nebenprodukt der Biodieselproduktion, wobei pro 100 kg hergestelltem Diesel 10 kg Glycerol anfallen. Biomassehydrolysate hingegen ist eine wässrige Zuckerlösung, welche aus überschüssigem Forstholz enzymatisch hergestellt wird.

Systembiologischer Ansatz

Mittels Optimierung weiterer Medienbestandteile wurden zunächst zwei separate Fermentationsprozesse entwickelt, welche hohe Produktkonzentrationen und Substratausbeuten aufweisen. Die Kombination beider Substrate führte zu einer erhöhten Butanolbildung, mit einer Endkonzentration von 21 g/L

(1,1 g/L*h), der höchste Wert, der bisher für Clostridien in einer Batch Kultivierung berichtet wurde. Um die Produktbildung noch weiter zu erhöhen wird im Institut für Biosysteme und Bioprozesstechnik der TU Hamburg-Harburg ein systembiologischer Ansatz verwendet. Neben dem Focus auf das Bioreaktordesign und Medienbestandteile, werden auch die Bakterien genauer untersucht. Um unerwünschte Nebenprodukte wie z. B. Säure zu vermeiden und die Produktausbeute zu steigern, modifizieren und optimieren unsere Forscher zurzeit die Stoffwechselwege von C. pasteurianum mit innovativen molekularbiologische Methoden.

Eine weitere Limitierung der biotechnologischen Produktion von Butanol stellte das Produkt selbst dar. Es wirkt auf die Bakterien inhibierend, d. h. bei Konzentrationen über 5 g/L wird das Wachstum gehemmt, bei noch höheren Konzentrationen sterben sie ab. Um einen wirtschaftlichen Prozess zu erreichen muss das Butanol also aus dem Reaktor entfernt werden, noch während die Bakterien wachsen. Eine einfache Methode dafür stellt das Gas Stripping Verfahren dar, welches in den Fermentationsprozess integriert wurde (s. Abb. 1). Dabei werden die bakteriell produzierten Gase zirkulär durch den Fermenter gepumpt. In einer Kondensoreinheit werden Wasser und Butanol aus dem Gasstrom abgetrennt und als Flüssigkeit gesammelt. Am Kondensorsumpf liegt Butanol hochkonzentriert (bis zu 70 %) in einem destillativ leicht zu trennendem Gemisch vor. Gleichzeit akkumuliert das 1,3-Propandiol im Reaktor und kann anschließend, nach Filtration und Entsalzung der Fermentationsbrühe, abdestilliert werden.

Die Trennung der beiden Produkte wird somit parallel zur Fermentation durchgeführt und die Aufreinigung vereinfacht. Aufgrund der Abtrennung des inhibierenden Butanols wird das Biomassewachstum erhöht und folglich mehr Produkte gebildet, als in einem konventionellen Prozess ohne Gas Stripping. Somit konnte durch die Kombination von Medienoptimierung und innovativer Fermentationstechnik die Ausbeute auf 0,45 g Produkt / g Substrat gesteigert werden. Die finale Konzentration von Butanol und Propandiol, eine wesentlich wertvollerer Chemikalie, erhöhten sich um das Doppelte, bzw. Achtfache (s. Abb. 2).

Neues Fermentationsverfahren

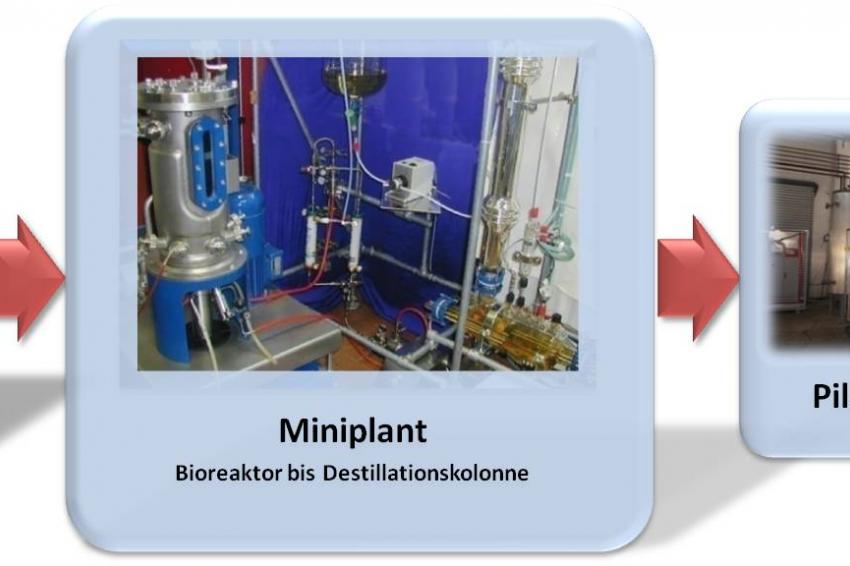

Die neu entwickelte Fermentationstechnologie wurde sowohl im Labor- als auch im Pilotmaßstab (0,2 m³ Reaktorvolumen) durchgeführt (s. Abb. 3). Die Aufreinigung beider Produkte erfolge in der institutseigenen Miniplant, wobei ein Reinheitsgrad von 99 % erzielt wurde. Ein weiteres Highlight stellt die Durchführung im Pilotmaßstab (5 m³ Reaktorvolumen) unter unsterilen Bedingungen dar, wobei unbehandeltes Rohglycerol und Rohhydrolysate verwendet wurden. Das hierbei hergestellte Bio-n-Butanol wurde im Rahmen des EuroBioRef Projektes als Kerosinadditiv in Flugzeugmotoren erfolgreich getestet und somit die Einsetzbarkeit bestätigt. Dies führte zu dem Entschluss, das neue Fermentationsverfahren in einer EU-Patentanmeldung abzusichern.

Kontakt

TU Hamburg- Harburg - Inst.f. Bioprozeß und Biosystems

21073 Schwarzenbergstr. 95

21073 Hamburg

+49 (0) 40 428784401