In situ Coating – Beschichtung direkt aus der Schmelze

Produktionskosten und Produktionsaufwand sinken, wenn formgebung und Beschichtung des Folgeprodukktes in nur einem Prozzessschri

Ein an der Universität Halle-Wittenberg entwickeltes Verfahren kombiniert ein formgebendes Pastillationsverfahren mit einer Schmelzkristallisation zur Erzielung der späteren Beschichtung.

So vielseitig wie die Anwendungsbereiche von Beschichtungen sind auch die Funktionen, die sie erfüllen müssen. So kann durch eine Beschichtung von Pharmaka beispielsweise eine kontrollierte Wirkstofffreigabe erzielt oder auch ein unangenehmer Geschmack überdeckt werden. Im Lebensmittelbereich werden Beschichtungen häufig verwendet um die Haltbarkeit zu erhöhen und um das Erscheinungsbild des Produktes maßgeblich zu verbessern.

Das Beschichten von Produkten mit konventionellen Methoden erfordert jedoch immer zusätzliche Prozessschritte, da die Formgebung des späteren Produkts und dessen Beschichtung getrennt voneinander erfolgen. Dadurch entstehen für die Beschichtung zusätzliche Produktionsschritte und -kosten, die sich durch die Anwendung eines in situ Beschichtungsverfahrens vermeiden ließen.

In situ Coating

Die Idee des in situ Coatingverfahrens ist die Formgebung und die Beschichtung des späteren Produkts in nur einem Prozessschritt zu vereinen. So können Produktionskosten gesenkt werden und der Produktionsaufwand reduziert werden. Dafür wird ein Pastillationsverfahren (als formgebendes Verfahren) mit einer Schmelzkristallisation zur Erzielung der späteren Beschichtung kombiniert.

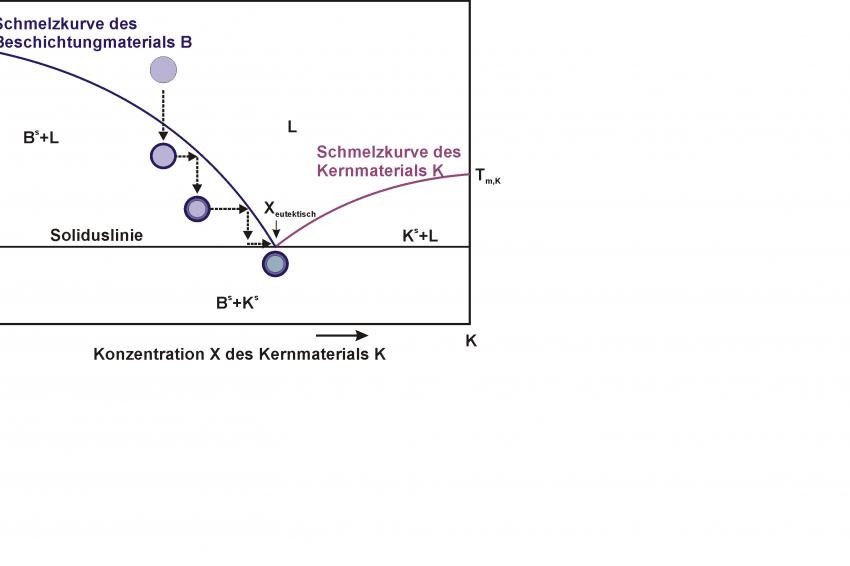

Durch Schmelzkristallisation ist es bei Vorliegen eines eutektischen Phasendiagramms und geschickter Parameterwahl theoretisch möglich, eine Komponente aus einer Zweikomponentenschmelze in nahezu reiner Form zu separieren. Hierfür wird die Schmelze in Kontakt mit einer gekühlten Fläche gebracht. Die Temperatur der gekühlten Fläche muss nun genau so gewählt werden, dass sie oberhalb der eutektischen Temperatur und gleichzeitig unterhalb der Schmelztemperatur einer Komponente liegt. Nur dann wird diese Komponente an der gekühlten Fläche auskristallisieren, während die andere Komponente in der Restschmelze verbleibt.

Tropft man nun die Zweikomponentenschmelze, bestehend aus dem Beschichtungsmaterial und der zu beschichtenden Komponente, durch Pastillatieren auf ein gekühltes Stahlband wird bei geeigneter Wahl der Kühltemperatur die Beschichtungskomponente (extra so ausgewählt) an der Oberfläche der erzeugten Tropfen anfangen auszukristallisieren. Hierbei stellt jeder Tropfen (später eine beschichtete Tablette oder Granalie) einen Kristaller dar. In der Folge wird die zu beschichtende Komponente in das Innere der späteren Pastille gedrängt. Der vollständig erstarrte Tropfen (Pastille) enthält nun im Kern eine Mischung (eutektische Mischung) aus dem zu beschichtenden Material und der Beschichtungskomponente, die von einer Hülle aus nahezu reinem Beschichtungsmaterial umgeben ist.

Industrielle Anforderungen

Für eine industrielle Anwendung des hier vorgestellten Prozesses ist es zwingend erforderlich, dass die Prozesszeiten möglichst kurz gehalten werden um einen hohen Produktdurchsatz und geringe Investitionskosten zu erzielen. Weiterhin muss die Keimbildung des Beschichtungsmaterials an der Tropfenoberfläche gezielt initiiert werden, um eine reproduzierbare Kristallisation des Beschichtungsmaterials sicherzustellen.

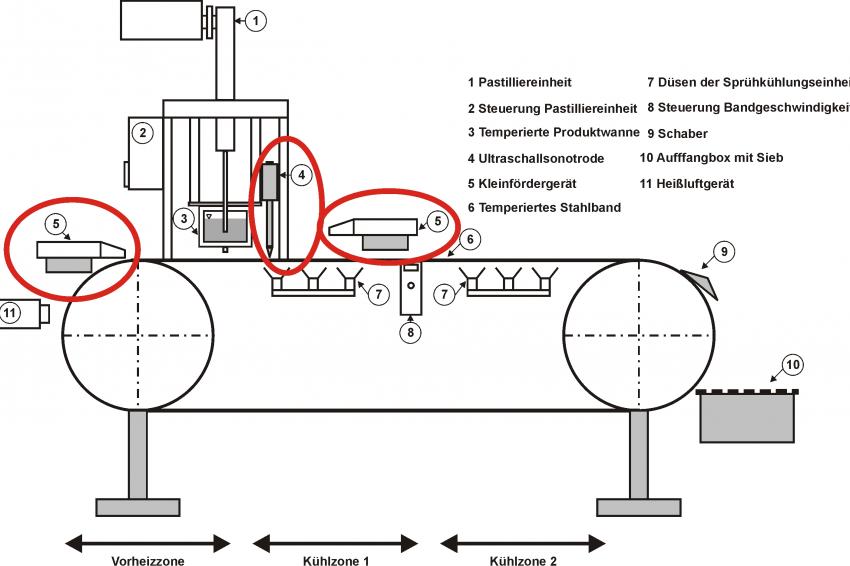

Die Länge der Prozesszeiten kann durch die Temperatur des Stahlbandes und dessen Geschwindigkeit gesteuert werden. Hier gilt zu beachten, dass die Tropfen beim Verlassen der Anlage am Bandende vollständig ausgehärtet sein müssen, damit sie ohne plastische Verformungen vom Band genommen werden können.

Um die Prozesszeiten möglichst kurz zu halten ist das Band in verschiedene Temperaturzonen eingeteilt, die getrennt über Thermostate gesteuert werden. Durch die Unterteilung des Bandes ist es möglich die Unterkühlung der Schmelztropfen zu steuern. So findet das Wachstum der äußeren Kristallschicht (Beschichtung) bei einer höheren Bandtemperatur in der ersten Kühlzone statt, was eine höhere Selektivität durch ein langsameres Kristallwachstum zur Folge hat. Die Temperatur einer zweiten Kühlzone wird tiefer gewählt, um die Kristallisation der Tropfen weitervoranzutreiben und den Tropfen bis zum Bandende vollständig erstarren zu lassen, wobei auch noch weitere Kühlzonen integriert werden können. Somit können die Pastillen (beschichtete Tropfen) ohne plastische Verformungen vom Band entfernt werden.

Die angesprochene Initiierung der Keimbildung an der Tropfenoberfläche kann durch verschiedene Techniken, wie z. B. Ultraschall oder den Einsatz von Saatkristallen erfolgen. Welche der beiden Techniken zum Einsatz kommt ist dabei von den jeweiligen Stoffsystemen abhängig.

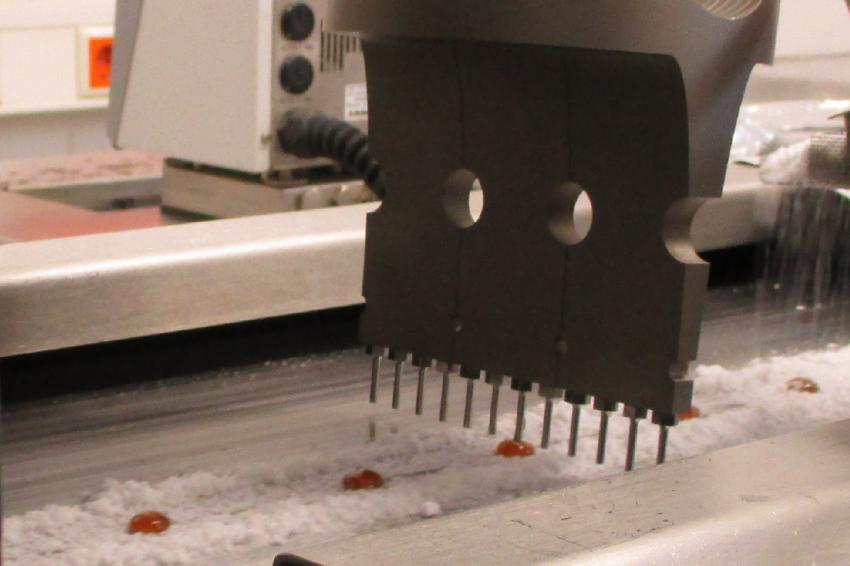

Um die gezielte Keimbildung anlagentechnisch zu realisieren wurde eine kommerziell erhältliche Pastillieranlage der Firma Kaiser PBT in unserem Technikum modifiziert. Wichtig ist dabei, dass die zu verwendenden Keimbildungstechniken unmittelbar nach dem Pastillieren eingesetzt werden können. Die Schmelztropfen können bspw. in ein Puderbett getropft werden, das zuvor mit einer Kleinförderanlage auf das Band aufgebracht wurde. Die Initiierung der Keimbildung kann aber auch an der Tropfenoberfläche erfolgen. So können die Tropfen unmittelbar nach ihrer Ablegung auf dem Stahlband von oben mit Saatkristallen „berieselt" oder mit Ultraschall beaufschlagt werden.

Unter Verwendung einer Multisonotrode können mehrere Tropfen gleichzeitig mit Ultraschall beaufschlagt werden.

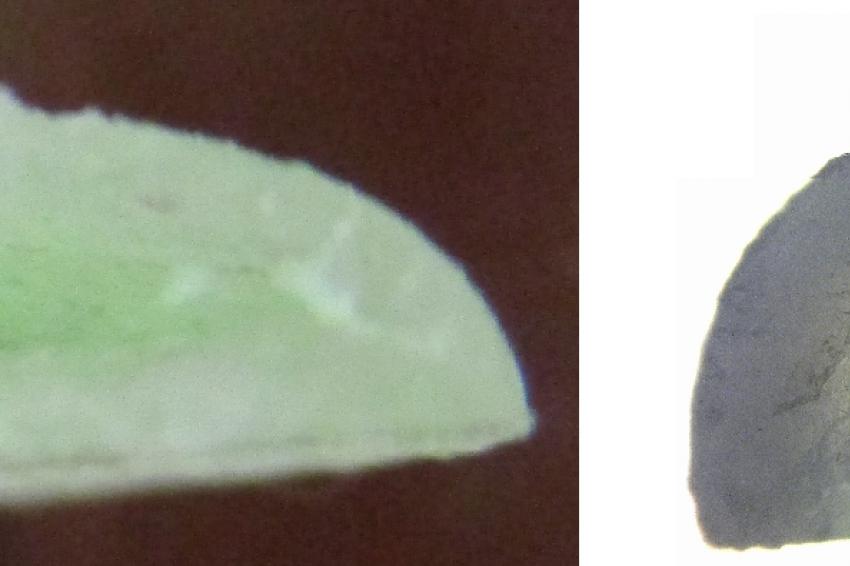

Produktprototyp

Die industrielle Umsetzung des in situ Coatingverfahrens konnte im Pilotmaßstab anhand der Produktion eines Produktprototypens „KrisKiss" (Markenanmeldung) erfolgreich gezeigt werden. Hierfür wurde einer Schmelze aus den beiden Zuckeralkoholen Isomalt und Xylitol eine konzentrierte Kaffeelösung zugesetzt und die erhaltene Mischung auf das gekühlte Stahlband getropft. Durch die gezielte Wahl der Kühlzonentemperaturen und den kombinierten Einsatz der Keimbildungstechniken (Ultraschall und Saatkristalle) konnte das Produkt kristallisiert werden. Zuerst wurde Xylitol (Beschichtung) an der Tropfenoberfläche kristallisiert und dadurch das Isomalt und die Kaffeelösung ins Innere gedrängt. Das Endprodukt ist somit eine Kaffeelutschpastille ummantelt mit einer Schicht aus Xylitol.

Bedingt durch die negative Lösungsenthalpie von Xylitol wird so ein kühlender Effekt beim Lutschen der Pastille erzeugt, der abklingt, sobald man den mit Isomalt und der Kaffeelösung angereicherten Kern der Pastille erreicht hat. So wird ein Geschmackserlebnis von kalt zu warm vermittelt.

Der abklingende Kühleffekt wird durch die veränderte (positive) Lösungsenthalpie infolge der Isomaltanreicherung im Kern erzielt.

Kontakt

Martin- Luther- Univers.

06120 Halle