Tomografische Verfahren als digitalisiertes Betriebsführungsinstrument

06.11.2018 -

Mit dem Einsatz von Sonderprüfverfahren kann eine ingenieurmäßige Bewertung festgestellter Befunde bei in Betrieb befindlichen Anlagen ermöglicht werden.

Im Alltagsbetrieb von betrieblichen Anlagen zeigen sich Fehlstellen jedoch in Bereichen, die nicht nach standardisieren Vorgaben bewertbar sind. Durchgeführte zerstörungsfreie Prüfungen werden von Unternehmen und Gutachtern aber nach diesen standardisierten Vorgaben bewertet. Die Kernfrage beim Einsatz von Prüfverfahren lautet: Können damit kritische und erwartete Fehlstellen qualifiziert detektiert werden? Oft wird nach der Maxime gehandelt „wenn wir nichts gefunden haben, wird das Bauteil schon in Ordnung sein“. Viele Schadensbeispiele zeigen das Gegenteil.

Qualifiziertes Vorgehen

Eine qualifizierte Vorgehensweise erfordert, dass für die Überprüfung möglicher Fehlstellen ein auf diese Erfordernisse angepasstes Prüfkonzept beschrieben wird, um relevante „Schadstellen“ zu erfassen. Auf Basis der festgestellten Befunde kann dann beurteilt werden, ob ein Weiterbetrieb bedenkenlos möglich ist bzw. Maßnahmen erfordert.

Prinzipiell erfordern viele Bauteile den Einsatz qualifizierter Sonderverfahren auf Basis der Ultraschallprüfverfahren. Diese erfordern ein hohes Maß an Wissen, komplexe Zusammenhänge müssen beachtet werden wie z. B.:

- verfahrenstechnische Einflussgrößen

- Designzusammenhänge

- Entstehungsmechanismen von Fehlerarten und deren Bewertungsqualität auf Grundlage geeigneter Konzepte

- Einsatz und Qualifizierung geeigneter Prüfkonzepte

Technologische Entwicklung der Ultraschallprüfung

Die Ultraschallprüfung hat sich in den letzten Jahren rasant weiterentwickelt und führte von dem ursprünglichen konventionellen Einzelschwinger (feststehende und standardisierte Prüfköpfe 45°, 60°, 70° und spezielle Prüfwinkel wie z. B. 80°) hin zum Phased Array. Beide Verfahren arbeiten nach dem Prinzip der Reflexion und erfordern die Interpretation von Fehlern auf Grundlage eines Ersatzreflektors. Die Prüfaussage ist abhängig von der Handhabung und dem richtigen Einsatz erforderlicher Einschallrichtungen, dem Wissen des Prüfers sowie von der Geometrie des zu prüfenden Bauteils.

Mit der Weiterentwicklung zu den tomografischen Verfahren erfolgte ein Paradigmenwechsel und es hat sich eine Abkehr von den vorgenannten Reflexionsverhalten ergeben. Es werden zeitgesteuert einzelne divergente Zylinderwellen mit quasi ungerichteten Signalen ins Bauteil eingebracht. Dadurch wird es möglich, Fehlstellen analog wie in der Medizin tomografisch aufzulösen und digital als Bild darzustellen. Dadurch lässt sich die Lage und Größe einer Fehlstelle im Bauteil genau darstellen und es werden Befunde zum Anfassen generiert. Das Prüfergebnis ist weniger abhängig von der manuellen Handfertigkeit des Prüfpersonals und auch von der Geometrie des Bauteils.

Zukünftige Entwicklungen bewegen sich in Richtung „Tomographie mit Matrixarray und synthetischer Apertur“, die „unabhängig“ vom eingesetzten Prüfer, der Geometrie und dem Werkstoff sein werden. Dazu werden Softwaretools generiert, um mit „Matrixarrays“ Ultraschalldaten zu erfassen, die dann auf ein mit optischem Scannen erstelltes 3-D-Modell projiziert werden (analog zu FEM). Herausforderungen bestehen derzeit in der Übertragungsgeschwindigkeit, Berechnung und Speicherung.

Qualifizierung zur Nachweisführung von Fehlstellen mit Sonderverfahren

Für die Prüfung „kritischer“ Fehlstellen müssen Sonderprüfungen eingesetzt werden, die auf Grundlage geeigneter Prozeduren plausibilisiert werden. Hierfür bietet die „European Network for Inspection and Qualification (ENIQ)“-Richtlinie eine sinnvolle und erprobte Grundlage. Sie beschreibt den Prozess zur qualifizierten Nachweisführung von Fehlstellen auf Grundlage eingebrachter Testfehler mit speziell eingesetzten Prüfapplikationen unter realen Prüfbedingungen.

Eine mögliche Alternative beschreibt die VGB-ENIQ-Richtlinie „VGB R 516“, die auf Basis der genannten ENIQ-Richtlinie erstellt wurde.

Im Rahmen der Nachweisführung werden folgende Schritte bearbeitet:

- Definition der Aufgabenstellung

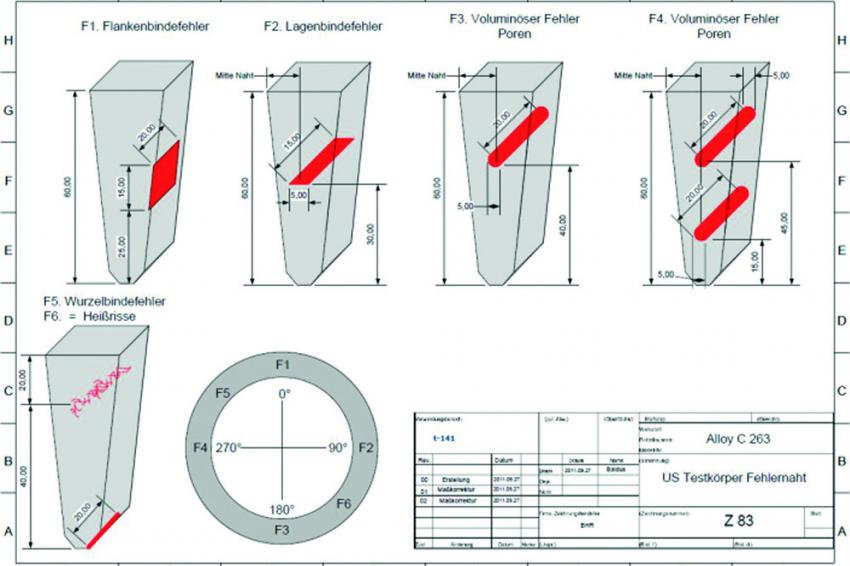

- Definition des zu erwartenden Fehlers

- Ermittlung und Bewertung der essenziellen Parameter

- Definition und Fertigung von Vergleichskörpern mit künstlichen Fehlern inklusiv einer reproduzierbaren Nachweisdokumentation

- Praktische Versuche mit Auswertung und Dokumentation

- Erstellen eines Abschlussberichtes mit folgenden Inhalten:

· Technische Begründung

· Prüfanweisung

· Berichte zu experimentellen Versuchen

· Dossier mit Zusammenfassung der Aufgabenstellung, Vorgehen bei der Qualifizierungsmaßnahme incl. Resultate und Qualifizierung

Praktisches Beispiel einer Prozedur zur Nachweisführung

Es wurde eine Schweißnaht aus dem Werkstoff Alloy 617 (Nickelbasislegierung) mit dem WIG-Orbital-Engspaltschweiß-Verfahren im Maßstab 1:1 mit künstlich erzeugten Fehlstellen hergestellt.

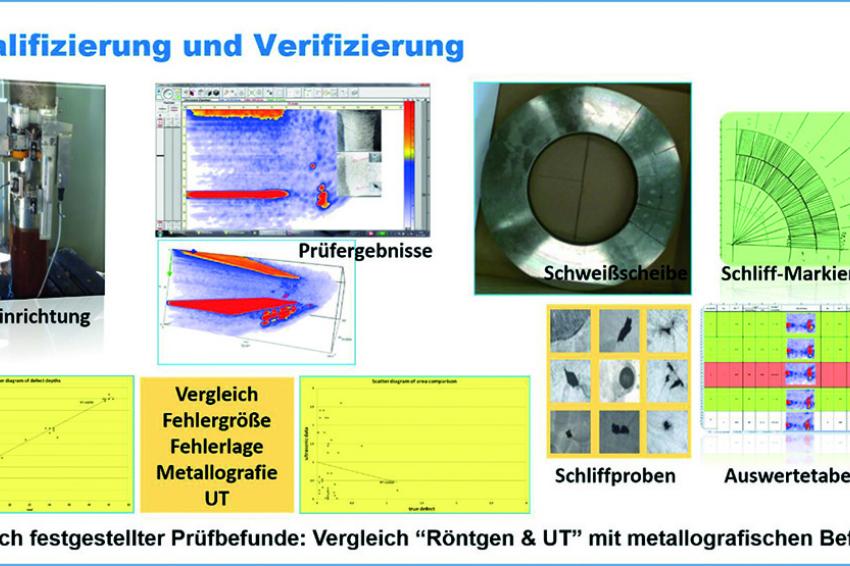

Für die Nachweisführung wurde von der vorgenannten Schweißnaht ein Segment herausgetrennt und anschließend eine Vielzahl von Ausschnitten mittels Erodieren hergestellt.

Die herausgetrennten Ausschnitte wurden zur Schliffherstellung entsprechend eingebettet und anschließend in folgender Weise bearbeitet:

- Nach der Einbettung erfolgte ein erster Schleifvorgang mit anschließender Ätzung und Begutachtung im Mikroskop incl. begleitender Fotodokumentation.

- In weiteren Arbeitsschritten erfolgte ein sukzessiver Abtrag der Oberfläche auf der Drehbank in Millimeterschritten und mit wiederholenden Ätzvorgängen, Begutachtung im Mikroskop und anschließender Fotodokumentation.

Für die im Beispiel gezeigte Schweißnaht wurden 190 Schliffproben hergestellt. Dies verdeutlicht den erforderlichen Aufwand zur qualifizierten Nachweisführung von Fehlern für das eingesetzte Sonderprüfverfahren „Ultraschalltomografie“.

Auf Grundlage der metallografischen Nachweisführung erfolgte ein reproduzierbarer Vergleich der Fehler mit den Ergebnissen aus der zerstörungsfreien Prüfung.

Zusammenfassung

Mit dem Einsatz von Sonderprüfverfahren kann eine ingenieurmäßige Bewertung festgestellter Befunde ermöglicht werden. Auf Grundlage der realen Wiedergabe detektierter Fehlstellen, sozusagen als „Befunde zum Anfassen“, kann deren Kritikalität in Abhängigkeit von sicherheitstechnischen Anforderungen nach dem SGU-Konzept bzw. einem zu erwartenden Verfügbarkeitsverlust der Anlage/Komponente bewertet werden.

Sonderprüfungen können weiterhin als sogenannte „Betriebsführungsinstrumente“ eingesetzt werden, da sich mit diesen Veränderungen der Fehlergröße und deren Lage über die Betriebslaufzeit reproduzierbar überwachen lassen. Ein „Leben mit Fehlern“ in Komponenten wird dadurch möglich.

Auch wenn Sonderprüfungen nicht explizit in den gängigen Normen erwähnt bzw. genannt werden, sollten diese anerkannt und akzeptiert werden. Nur mit diesen Sonderprüfungen können an kritischen Bauteilen/Komponenten eindeutige Prüfaussagen zum wahren Fehlerstatus ermöglich werden. Dieses erfordert von Anlagenbetreibern und Inspektionsstellen die Bereitschaft zur Verantwortung und die in der Praxis geführten Diskussionen wie „das steht nicht im Regelwerk“ sollten der Vergangenheit angehören.

Kontakt

Schröder Anlagenservice

Ortsstr. 18

69469 Weinheim

+49 6201 875038