Beumer liefert komplette Verpackungslinien für unterschiedliche Schüttgüter

04.12.2017 -

Die Beumer Group zeigte bei der Powtech, wie eine komplette, auf die Chemieindustrie zugeschnitten Verpackungslinien und Intralogistik-Lösungen aus einer Hand aussehen kann.

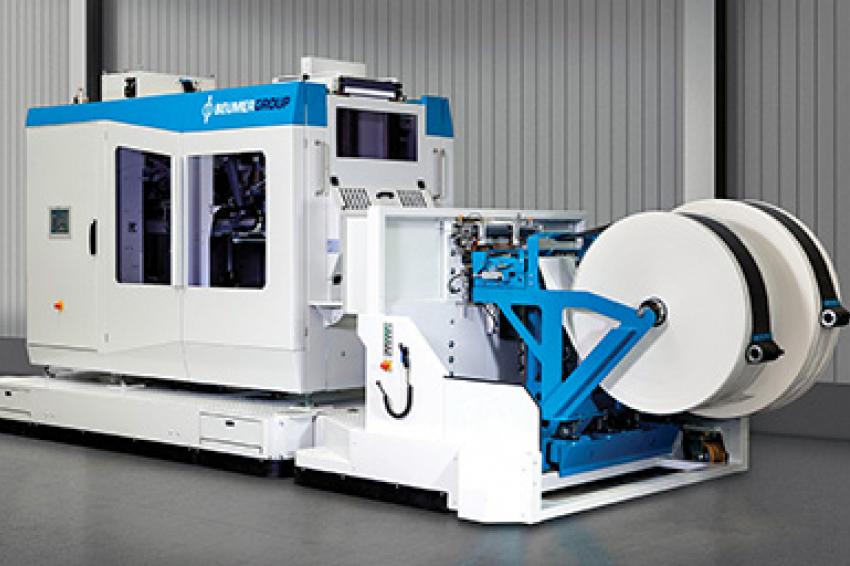

Realisiert der Systemanbieter aus Beckum eine Verpackungslinie für die chemische Industrie, könnte das so aussehen: Schüttgüter gelangen vom Silo über eine Förderstrecke zur Form-Fill-Seal-Anlage fillpac FFS. Die Maschine formt einen Sack aus einer vorgefertigten PE-Schlauchfolie und füllt ihn mit technischen Kunststoffen des Kunden wie PE, PP, PA oder PS aber auch mit Salzen oder Düngemitteln. Die Säcke werden vor dem Füllvorgang verwogen. Dazu ist die Form-Fill-Seal-Anlage mit einer eichfähigen elektronischen Wägeeinrichtung ausgestattet. Diese stellt sicher, dass die Anlage die Säcke stets mit der gleichen Menge und den vorgegebenen Toleranzen füllt. Nach dem Füllen verschweißt das System die bis zu 25 kg schweren Säcke. Es können so bis zu 2.600 Säcke in der Stunde abgefüllt werden.

Um Schüttgüter – insbesondere Zement und Baustoffe, aber auch andere Produkte – effizient in Säcke zu füllen, hat der Bekumer Systemanbieter den fillpac R im Programm, der ebenfalls mit einer speziellen Wägeeinrichtung ausgestattet ist. Je nach Anforderung und Materialeigenschaften wie Schüttgewicht, Materialdichte, Fließverhalten oder Korngröße ist der fillpac R als Luft- oder als Turbinen-Abfüllmaschine erhältlich. Luft-Abfüllmaschinen eignen sich, um rieselfähige und grobkörnige Produkte mit Partikelgrößen bis 10 mm abzufüllen – das Turbinenverfahren ist vorwiegend für freifließende, feinkörnige Produkte wie Zement oder Gips geeignet. Zusammen mit dem Sackaufstecker Bag Placer und dem Sackbündelmagazin lassen sich Leistung und Effizienz bei der Abfüllung noch weiter steigern.

Ordentlich und stabil auf die Palette

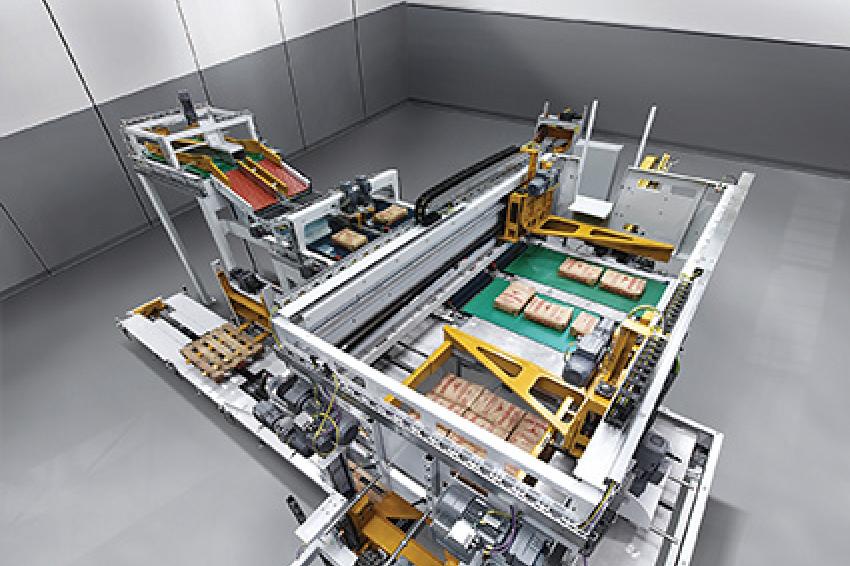

Die abgefüllten Säcke aus unterschiedlichen Materialien wie Papier, PE oder PP, in verschiedenen Größen und Gewichten und unterschiedlichen Ausführungen (Ventilflach- oder Ventilbodensäcke) müssen anschließend stabil und gleichmäßig auf Paletten gestapelt werden. Hierfür hat Beumer den paletpac im Programm. Dieser kann je nach Produktanforderung mit einer Klammer- oder Doppelbanddrehvorrichtung für sehr schonende, schnelle und genaue Positionierung der Säcke ausgestattet werden. Die Palettierung von Kartons, Kisten, Kanistern oder Trays kann der platzsparende, vollautomatisch Knickarmroboter robotpac zum Einsatz kommen. Für jedes Packgut erhält der Kunde ein passendes Greifsystem, das er für verschiedene Produkte flexibel und automatisch auswechseln kann.

Je nach Anforderung müssen die palettierten Waren beim Transport sicher auf der Ladefläche stehen oder z. B. bei der Außenlagerung vor Staub, Regen oder anderen Witterungseinflüssen geschützt sein. Hierfür bietet sich zum einen die Hochleistungs-Verpackungsanlage stretch hood an, die den palettierten Stapel mit einer dehnbaren Folie überzieht. Neuerdings kann sie auch mit einer Easy-Opening-Folie ausgestattet werden. Damit entfernen Mitarbeiter in Handelsfilialen oder Logistikzentren einfach und schnell die Folienhaube ganz ohne Schneidwerkzeug – um die Ware aus- oder umzupacken.

Die zweite Lösung zum Schutz gegen äußere Einflüsse ist das bag-in-bag: Diese Anlage verpackt einzelne oder mehrere abgefüllte Papiersäcke mit einer wetterbeständigen Kunststofffolie. So ist ihr Inhalt bei Lagerung und Transport sicher vor Nässe, Staub, Insektenbefall und sonstigen Umwelteinflüssen. Alle Anlagen einer Linie stattet der Systemanbieter zudem mit dem gleichen Human Machine Interface aus. Mit diesem Bediengerät erhält der Mitarbeiter ein leicht verständliches und intuitives Interaktionskonzept, mit dem sich die Arbeitsabläufe effizient gestalten lassen.

Am Ende der Verpackungslinie ist das Ende der Möglichkeiten noch nicht erreicht

Die Vollpaletten oder auch einzelne Säcke können zur Einlagerung in einem angeschlossenen Lager oder direkt zur Ladekante der Laster weitergeleitet werden. Bei den Bestandteilen des Systembaukastens handelt es sich im Wesentlichen um Transporttechnologien wie Fördertechnik oder um fahrzeugbasierte Systeme. Dazu kommen verschiedene Handlinglösungen und Manipulatoren wie Roboter, Puffer- und Lagermodule.

Um bestmögliche Ergebnisse zu erhalten und eine durchgängige Material- und Datenverfolgung sicherzustellen, müssen die Abfüll-, Palettier-, Verpackungs- und die weiteren Systemkomponenten optimal aufeinander abgestimmt sein. Dazu hat die Beumer Group die modular aufgebaute BG Software Suite als übergeordnetes Rechensystem entwickelt. Diese kann individuell an die jeweiligen Aufgaben angepasst werden. Ohne Probleme lassen sich auch Produkte von Drittanbietern integrieren. Der Anwender kann diese Lösung bei Bedarf jederzeit erweitern und damit seine Materialflüsse optimieren. Prozessdaten oder Reporte zeigt die programmübergreifende Benutzeroberfläche BG Fusion an. Hierüber werden alle verfügbaren Daten abrufbar – ohne zwischen verschiedenen Applikationen wechseln zu müssen.

Mit dem Modul Warehouse Control System lässt sich die Software Suite per Netzwerk an das Warehouse-Management- oder die ERP-Lösung des Kunden anbinden. Damit wird für den Anwender die Kommunikation der verschiedenen Steuerungsebenen untereinander sicher gestellt. Die einzelnen Anlagen können also nicht nur intelligent verknüpft, sondern auch in bestehende Prozessleit- oder Warenwirtschaftssysteme integriert werden.

Kontrolle nun auch jederzeit online

Ganz neu ist die Overall Operation Monitoring App, die dem Bediener oder auch dem Management auf mobilen Endgeräten stets den Überblick über alle relevanten Kennzahlen der kompletten Verpackungslinie oder einzelner Anlagen liefert. Die App zeigt den Status quo von Verfügbarkeit, Leistungs-, und Qualitätsgrade sowie den Energie- und Druckluftverbrauch an. Ein effizienter Betrieb ist somit jederzeit sichergestellt. Kunden können das Programm an ihre spezifischen Anforderungen anpassen.