CO2-Abscheidung aus der Perspektive der Analysentechnik

18.06.2012 -

Die CO2-Abscheidung und -speicherung (CCS) ist derzeit ein heiß diskutiertes Thema. Sie wird als wesentlicher Bestandteil eines umfangreichen Maßnahmenpakets zur Bekämpfung des Klimawandels angesehen. Richtig eingesetzte Analysetechnik gehört dazu, um die verschiedenen Verfahren zu optimieren.

Auf der UN-Klimakonferenz in Cancun im Dezember 2010 wurde beschlossen, CCS in den so genannten Clean Development Mechanism (CDM) gemäß dem Kyoto-Protokoll von 1997 aufzunehmen. Der CDM ermöglicht es Industrienationen, in Projekte zur Emissionsverringerung in Entwicklungsländern zu investieren und diese Projekte auf ihre eigenen Verpflichtungen zur Emissionsverringerung aus dem Kyoto-Protokoll anrechnen zu lassen. Die Prozessanalytik wird ein wesentlicher Bestandteil der neuen CCS-Technologie sein, um diese erfolgreich umzusetzen.

Es gibt drei verschiedene Haupttechnologien zur CO2-Abscheidung, die in mit fossilen Brennstoffen betriebenen Kraftwerken installiert werden können:

- nachgeschaltete Rauchgaswäsche (Post-Combustion)

- Abscheidung vor der Verbrennung (Pre-Combustion)

- Verbrennung in reinem Sauerstoff (Oxyfuel).

Die Post-Combustion-Technologie ist vorherrschend, da sie in vorhandenen Kraftwerken nachgerüstet werden kann. An dieser Stelle wird die Analysentechnik (Messen und Überwachen) für nach dem Post-Combustion-Verfahren arbeitende CO2-Abscheidungsanlagen sowie nachgeschaltete Reinigungs- und Verdichtungsanlagen behandelt. Im Mittelpunkt steht dabei die Frage, an welcher Stelle im Verfahrenszyklus die erforderlichen Überwachungs- und Messfunktionen bevorzugt eingesetzt werden sollten und welche Analyse- und Messverfahrens am besten geeignet sind. Außerdem wird die potenzielle Rolle eines kontinuierlich arbeitenden Emissionsmesssystems (CEMS) für solche Anwendungen betrachtet.

Geeignete Messpunkte bestimmen

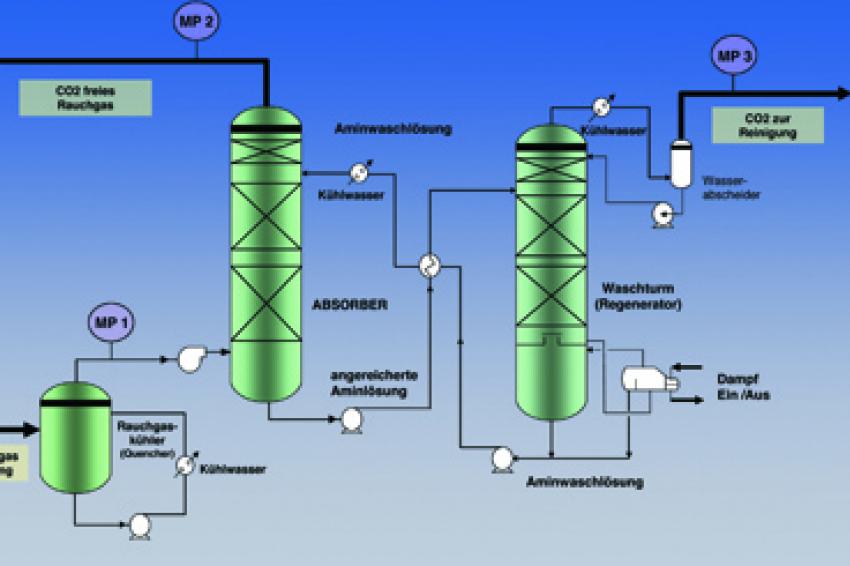

In Post-Combustion CO2-Abscheidungsanlagen werden typischerweise Amin Waschverfahren eingesetzt, bei denen das CO2 im zuvor gereinigten Rauchgas zuerst adsorbiert und anschließend in einem Abscheider in angereicherter Form wieder desorbiert wird. Daraus ergeben sich drei wesentliche Messpunkte.

- MP1: Rauchgas aus dem Kraftwerk nach Rauchgasentschwefelung

Typisches Rauchgas enthält NOx, das sich aus NO und NO2 zusammensetzt, oft in einem Verhältnis von 95:5 bis 90:10. Dieses Verhältnis ist in vielen Kraftwerken konstant. NO2 reagiert mit Wasser zu Salpetersäure, welche wiederum mit dem Aminadsorbenz zu wärmestabilen Salzen reagieren kann. Ebenso reagieren Schwefeloxide (SO2 und SO3) mit Aminen und bilden wärmebeständige, korrosive Salze, was zur Erhöhung des Aminverbrauchs und damit zu erhöhten Betriebskosten führt. Der wichtigste störende Bestandteil, SO2, wird im vor geschalteten Rauchgaswäscher entfernt. Die Grenzwerte für die Rauchgasvorbehandlung für SO2 werden im Allgemeinen von den Lizenzgebern mit niedrigen ppm-Werten festgelegt. Da der SO3-Gehalt gewöhnlich wesentlich geringer als der SO2-Gehalt ist und SO3 schwierig zu analysieren ist, ist die Prozessanalytik normalerweise nur für die SO2-Messung ausgelegt. Darüber hinaus ist die CO2-Messung in dieser Phase auch für die Automatisierung und Steuerung des Rauchgasdurchsatzes, der Durchflussrate der Aminlösung, des Dampfdurchsatzes und der Durchflussrate des Rücklaufwassers von Interesse. Die Prozessbedingungen im Aminabsorber basieren auf einem typischen kohlebefeuerten Kessel mit durchschnittlichen Temperaturen von 40 - 60 °C bei nahezu Umgebungsdruck-Bedingungen. Vorgeschlagene Systemlösungen umfassen NDIR-, FTIR- und UV-Analysegeräte in extraktiven CEMS (Continuous Emission Monitoring System).

- MP2: Auslass des CO2-Absorbers

Das zum Schornstein geleitete Rauchgas, das hauptsächlich Stickstoff enthält, ist im Wesentlichen "CO2-frei". Die Problematik gesundheitsschädlicher Amin-Emissionen macht die Messung der an die Luft abgegebenen Amine und ihrer Abbauprodukte von besonderem Interesse ist. Normalerweise erfüllen FTIR-Analysegeräte diese Messaufgabe am besten, da durch das gewöhnlich verwendete heiß-extraktive Verfahren mögliche Verluste durch Kondensation von Gasbestandteilen vermieden werden. Auch mit Prozessgaschromatographen oder Massenspektrometern lassen sich einzelne Aminkomponenten bestimmen. Der interessanteste Bestandteil ist jedoch natürlich das CO2. Über die Messung der CO2-Konzentration (Schlupfmessung) wird unter anderem der Rauchgasdurchsatz und die Amin-Durchflussrate geregelt. Ferner ist eine Aussage über den Alterungszustand der Aminwaschlösung möglich. Die CO2-Messung wird oft mit extraktiven NDIR-Analysengeräten durchgeführt. Jedoch können auch moderne In-Situ-Messungen mit TDLAS (Tunable Diode Laser Absoption Spectroscopy)-Verfahren eine Option darstellen.

- MP3: CO2-Gas vor Reinigung und Verdichtung

Das zurück gewonnene CO2-Gas aus der Regenerationskolonne weist nach Durchströmen des Feuchteabscheiders bereits eine hohe Reinheit mit Konzentrationen über 98 % auf. Die Messung der CO2-Konzentration als Eingangsgröße zur Reinigung und Verdichtung ist ebenfalls sehr wichtig. Darüber hinaus trägt eine Sauerstoff-Spurenanalyse dazu bei, potenzielle Korrosionsprobleme im nach geschalteten Prozess zu minimieren, die durch zu hohe Sauerstoffkonzentrationen verursacht werden können. Für diese Messung werden oft elektrochemische Sauerstoffsensoren eingesetzt, deren Nachteil jedoch häufig die Querempfindlichkeit gegenüber Kohlendioxid aufgrund der Bildung einer CO2-Schicht auf der Elektrode ist. Aus diesem Grund stellen Sauerstoffanalysatoren basierend auf dem ZrO2-Messverfahren eine gute Alternative zur Messung der Sauerstoffspuren dar.

Online Messmethoden zur CO2-Abscheidung

Die wichtigsten im Rahmen der CO2-Abscheidung zum Einsatz kommenden Analyseverfahren sind:

NDIR (Nicht-Dispersive Infrarot-Absorptionsspektroskopie) ist eine bewährte Analysentechnik für Emissionsmessungen in verschiedenen Industrien. Das Messprinzip beruht auf der molekülspezifischen Absorption von Banden der Infrarotstrahlung. Durch die gleichzeitige Messung von mehreren Gaskomponenten mit vielen unterschiedlichen Messbereichen ist das Verfahren sehr wirtschaftlich. Als Anwendungsbeispiel im Post-Combustion-Prozess sind hier sowohl große Messbereiche (z. B. 80-100% CO2) als auch kleine Messbereiche (z. B. 0-1% CO2) zu nennen. Eine Einschränkung dieser Technologie ist, dass sie nicht für niedrige SO2-Messbereiche einsetzbar ist und dass für NO2-Messungen ein Konverter erforderlich ist.

UV (Ultraviolett-Absorptionsspektroskopie) kann wichtige Gasbestandteile wie NO, NO2 und SO2 bestimmen.

Zusätzlich sind sehr kleine NOx- oder SO2 -Messbereiche möglich, die nicht durch CO2 oder Feuchte beeinflusst werden. Die gleichzeitige Messung von NO und NO2 ist ein weiterer Vorteil. Für die genannten Komponenten können Nachweisgrenzen von ca.1 ppm erreicht werden. Einschränkend ist die geringe Lebensdauer der UV-Strahlungsquelle im Vergleich zu einem Infrarotstrahler zu nennen.

FTIR (Fourier-Transform-Infrarot-Absorptionsspektroskopie) misst aktive Gasbestandteile wie CO, CO2, NO, SO2, CH4, Amine und H2O und ermöglicht die gleichzeitige Messung der genannten IR-aktiven Komponenten. Durch das heiß-extraktive Messverfahren wird die Bestimmung von Wasser ermöglicht. Die Nachweisgrenzen der kritischen Gaskomponenten liegen üblicherweise im unteren ppm-Bereich. Aufgrund der komplexeren Technik liegen die Aufwendungen für ein FTIR-System höher als die anderen genannten Technologien.

Emissionsüberwachungssysteme

Die meisten der beschriebenen Analysegeräte sind in vollständig integrierten kontinuierlich arbeitenden Emissonsüberwachungssystemen (CEMS) verfügbar. CEMS sind definiert als Einrichtungen, die zur Messung von Abgasen oder Partikelkonzentrationen unter Verwendung von kontinuierlich arbeitender Analysentechnik erforderlich sind und die von einem Software-Programm unterstützt werden, um Ergebnisse gemäß dem anwendbaren Emissionsstandard zu erzielen.

Durch nationale und internationale Normen werden Referenzverfahren festgelegt, mit denen die Genauigkeit und Präzision des CEMS nachgewiesen werden können. Leistungsspezifikationen dienen zur Beurteilung der Eignung des CEMS zum Messzeitpunkt oder einem späteren Zeitpunkt. Darüber hinaus sind Qualitätssicherungsverfahren festgelegt, um die Wirksamkeit der Qualitätskontroll- und Qualitätssicherungsverfahren sowie die Qualität der von einem CEMS gelieferten Daten zu beurteilen.

Mit der festgelegten EU-Richtlinie 2007/589/EG zur Überwachung und Meldung von Treibhausgas-Emissionen für energieintensive Industrien mit vorwiegend CO2-Emissionen werden CEMS jetzt zu einem wesentlichen Bestandteil von Monitoringleitlinien zur CO2-Abscheidung.

Neben einem rechnerischen und Fall-Back-Ansatz kann gemäß Kapitel 6.1 der Richtlinie 2007/589/EG "der Betreiber einen Messansatz verwenden, wenn nachgewiesen werden kann, dass eine messtechnische Methodik wie z. B. CEMs verlässlich einen genaueren Wert der jährlichen Emissionen liefert, ohne unangemessene Kosten zu verursachen."

Extraktiv oder In-Situ

Die wichtigsten Vorteile des extraktiven Verfahrens sind:

- Messung schmutziger Gasströme durch Filterung entfernter hoher Staubbelastung

- Die Probennahme von unter hohem Druck stehenden Gasströmen ist durch Reduzierung auf den Umgebungsdruck möglich

- Das System lässt sich nach Bedarf um zusätzliche Analysegeräte erweitern

- Es ist ebenerdig in einer temperaturgeregelten Umgebung zugänglich

- Durch Probenstromumschaltung können verschiedene Messstellen mit einem CEMS überwacht werden

Der In-Situ-CEMS-Ansatz zeichnet sich besonders aus durch:

- Schnelle Ansprechzeit ohne Verzögerung durch Probennahmeleitungen (Echtzeitanalyse)

- Keine Probenbestandteilsverluste oder Reaktionen in der Probenaufbereitung

- Vereinfachte Kalibrierverfahren

- Messung auf nasser Basis ohne Notwendigkeit beheizter Entnahmerohre

Der In-Situ CEMS-Ansatz in Verbindung mit TDLAS (Tuneable Diode Laser Absorption Spectroscopy) kann Gaskomponenten wie H2O, O2, NH3, CO2 und CO bestimmen. In-Situ-Analysengeräte mit Diodenlaser verfügen gewöhnlich über einen integrierten Kalibrierabgleich mit interner Referenzzelle, so dass eine Querkontaminierung mit anderen Gasen wegen der selektiven Absorption durch eine einzige Moleküllinie unwahrscheinlich ist.

Reinigungs- und Verdichtungseinheit:

Im Anschluss an den CO2-Abscheidungsprozess muss die Feuchtigkeit, welche in nachfolgenden Verfahren zu Korrosion führen kann, entfernt werden. Die Messung des Feuchtegehaltes ist wichtig, um die Effizienz des Trocknungsschritts zu überwachen. Kapazitive Feuchtesensoren (Dünnschicht-Aluminiumoxid-Technik) mit hoher Druckbeständigkeit bieten eine leistungsfähige Lösung für diese Anwendung, dien bei bereits erhöhtem Probendruck stattfindet.

Das gereinigte und getrocknete CO2 wird in einem mehrstufigen Verdichtungsprozess bis auf einen Druck von ca. 100 bar komprimiert. Onlinemessungen des verflüssigten CO2 zu Bestimmung der Reinheit können wiederum vergleichbar zu prozessanalytischen Lösungen bei verflüssigtem Erdgas aufgebaut werden. Die Probennahme mit fest installierten oder so genannten ausfahrbaren Entnahmesonden erlaubt sogar eine kontinuierliche Probennahme an einer Pipeline.

Die Probenbehandlung stellt den kritischsten Schritt bei der Erzielung verlässlicher Ergebnisse darstellt: Über zwei Drittel aller Probleme bei Analysesysteme treten im Zusammenhang mit Fehlern bei der Handhabung der Messprobe auf. Das einfachste und gebräuchlichste Verfahren zur Messung der Konzentration von CO2 stellt das NDIR-Verfahren dar. Es können jedoch auch andere Analysetechnologien wie FTIR oder Prozessgaschromatographie zum Einsatz kommen, wobei neben der Hauptkomponente CO2 auch die wichtigsten Verunreinigungen bestimmt werden können.

Achema: Halle 11.0, Stand C3

Kontakt

Siemens AG Industry Automation Division

Gleiwitzerstr. 555

90475 Nürnberg

Deutschland

+49 911 895-0

+49 911 895-154013