Ein Sensor misst selten allein

Ganzheitliche Betrachtung von Temperaturmessstellen unter dem SIL-Aspekt

Temperaturmessstellen bestehen aus einem Sensor und dem Messumformer. Unter dem SIL-Aspekt müssen sie zwingend ganzheitlich betrachtet werden.

Temperatur ist die häufigste Messgröße in der Prozessindustrie. Jeder Anlagenplaner wäre über ein „Einheitsthermometer", das überall und bedenkenlos einsetzbar ist, erleichtert. Doch ein solches Gerät ist und bleibt ein Phantasieprodukt. In den 130 Jahren elektrischer Temperaturmessung hat sich die Zahl der möglichen Konstruktionsvarianten bei Thermometern in den Milliardenbereich fortentwickelt. Genauigkeit und Beständigkeit sind die bestimmenden Faktoren.

Die Hersteller operieren in einem Spannungsfeld zwischen mechanischen und messtechnischen Anforderungen, das im Laufe der Zeit immer größer geworden ist. Elektrische Thermometer sollen hohen Drücken, Temperaturen und Strömungen dauerhaft standhalten, aber auch bei starken Vibrationen oder aggressiven Substanzen einwandfrei arbeiten. Zugleich wünschen sich die Anwender eine hohe Genauigkeit bei kurzen Ansprechzeiten, gepaart mit stabiler Signalverarbeitung und einer hohen Isolations-, Durchschlags- und EMV-Festigkeit.

Die technische Realisierung wird durch die Vielfalt internationaler Richtlinien und Standards keineswegs einfacher. Die SIL betreffenden IEC/EN 61508 (für die Hersteller und Zulieferer von Ausrüstungen) und die damit verbundene IEC/EN 61511 (für die Prozessindustrie) zum Beispiel liefern konkrete Vorgaben. Konstruktionsspezifische Regelwerke für Temperaturfühler hingegen bieten reichlich Spielraum für Interpretationen.

Umfangreicher Planungsaufwand

Die Zahl der nach SIL qualifizierten Applikationen hat in den vergangenen Jahren stark zugenommen. Wie umfangreich der notwendige Planungsaufwand in dem Bereich ist, verdeutlicht der Blick auf eine sicherheitsrelevante Temperaturmessstelle.

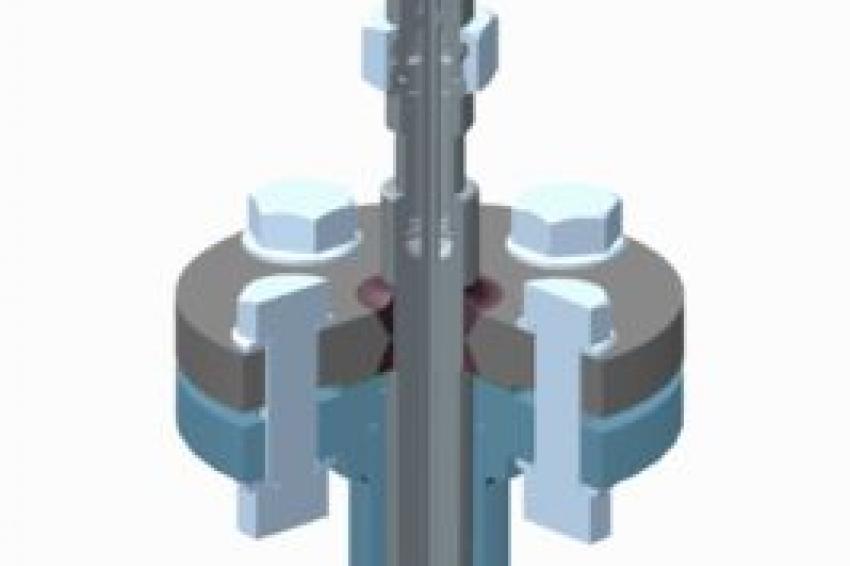

Herzstück einer solchen Anordnung ist der Temperatur-Messumformer im Anschlusskopf. Im hier dargestellten Fall handelt es sich um den Typ T32.xS von Wika. Dieser Messumformer kam vor acht Jahren auf den Markt und war bislang das einzige Gerät dieser Art, dessen Hard- und Firmware zugleich nach der SIL-Norm entwickelt und durch eine „vollständige Bewertung" (Full Assessment) des TÜV Rheinland zertifiziert wurde. Der Transmitter eignet sich für den Einsatz in einer SIL-Applikation bis zur Stufe 3. Messumformer oder andere intelligente Geräte mit der Klassifizierung „Betriebsbewährtheit" sind höchstens SIL-2-fähig. Ein nach IEC/EN 61508 entwickeltes Gerät hat z. B. einen höheren SFF-Wert als ein Gerät, das nicht auf einer solchen Entwicklung beruht.

Die Sicherheitsintegrität gemäß IEC/EN 61508 bezieht sich, wie eingangs erwähnt, stets auf ganze Systeme. Der Grad, den der Anwender anstrebt, ermittelt sich also aus der „SIL-Summe" aller beteiligten elektronischen Komponenten, neben dem Messumformer also auch der Daten-Übermittlungsstrang zur Leitebene und die Verarbeitung der Werte dort.

Komponente im SIL-Regelkreis

Der Temperaturfühler ist im Anschlusskopf mit dem Transmitter verschaltet und somit eine Komponente im SIL-Regelkreis. Da der Sensor aber keine Elektronik hat bzw. sich nicht selbst beurteilen kann, kann er keine SIL-Qualifizierung bekommen. Das heißt: Sensoren mit SIL-Zertifikat gibt es schlichtweg nicht, auch wenn dieser Begriff hin und wieder auftaucht.

Gleichwohl muss die Tauglichkeit eines Fühlers unter SIL-Gesichtspunkten betrachtet werden. In der elektrischen Temperaturmessung der Prozessindustrie werden weltweit hauptsächlich zwei Arten verwendet: in Europa überwiegend das Widerstandsthermometer mit Pt100-Sensor, in der übrigen Welt das Thermoelement. Auf eine allgemeingültige Orientierung, welcher Sensor am besten mit der jeweiligen SIL-Anwendung harmoniert, können Anwender nicht zurückgreifen. Je nach Herkunftsregion, haben global anbietende Produzenten bei den zugrunde liegenden Kriterien oft ein unterschiedliches Verständnis.

Um auf Nummer sicher zu gehen, müsste ein Anwender im Prinzip detailliert nachfragen: Welche Konstruktion verbirgt sich hinter einem angebotenen Pt100? Welche Kontaktierung hat der Sensor? Welche Werkstoffe stecken in der mineralisolierten Mantelleitung des Messeinsatzes? Welche Qualität hat das Platin, welche Legierung haben die Kupferdrähte? Ein in der Praxis nicht zu leistender Aufwand. Von der Namur, der Interessengemeinschaft Automatisierungstechnik der Prozessindustrie, ist in Kürze eine verbesserte Richtschnur zu erwarten. Sie hat sich intensiv mit dem Thema auseinandergesetzt und wird ihre Empfehlung NE24 „Anforderungen an Messeinsätze für Temperatursensoren zum Einsatz in eigensicheren Stromkreisen" stärker konkretisieren.

Nur allgemeine Statistiken

Neben den rein technischen Maßgaben benötigen Anwender Werte für die designbedingte Ausfallwahrscheinlichkeit des Temperaturfühlers. Statistiken dazu finden sich in entsprechenden Nachschlagewerken, doch sind sie eher allgemein. Übertragen auf ein Auto, ließe sich aus solchen Informationen die Aussage ableiten: Bei guter Pflege hält ein Pkw mehrere 100.000 km Aber jeder weiß, dass ein Rennfahrer den gleichen Wagen binnen Stunden zermürben könnte. Daher sollte man sich bei diesem Punkt der Messstellen-Sicherheit auf die tatsächliche Anwendung konzentrieren, auf die Prozessbedingungen und ihre Extrema.

Stabilität und Genauigkeit der Temperaturmessung hängen wesentlich von der Vermeidung negativer Einflüsse ab. Das wiederum lenkt den Blick auf die Schutzarmatur, im vorliegenden Beispiel einer SIL-Messstelle besteht sie aus Schutzrohr, Halsrohr und Thermometer-Anschlusskopf. Das Schutzrohr für den Messeinsatz erfüllt einen doppelten Zweck: Es schirmt den Fühler ab und ermöglicht einen Ausbau des Fühlers zur Rekalibrierung ohne den Prozess zu unterbrechen. Das vereinfacht die wiederkehrende Überprüfung, wie sie für SIL-Messstellen vorgeschrieben ist.

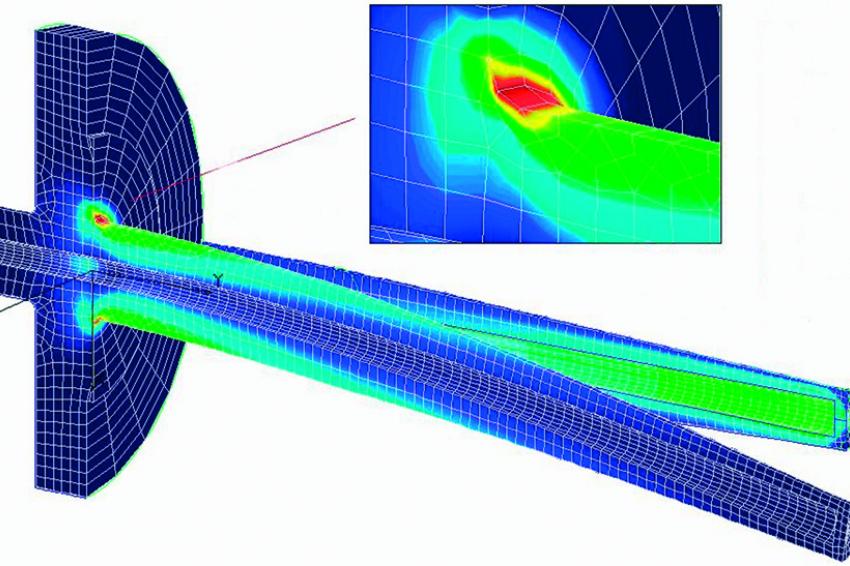

Schutzrohre für sicherheitsrelevante Messstellen sind keine Einheitsware. Die Dimensionierung ihrer Widerstandsfähigkeit erfolgt bei Wika zum Beispiel auf der Basis einer komplexen Software unter Einbeziehung aller Prozessparameter. Das betrifft nicht nur die Abwehr thermischer Einwirkungen und aggressiver Substanzen. Die Konstruktion des Schutzrohrs muss Schwingungsbelastungen bruchsicher ertragen und gleichzeitig verhindern, dass die Schwingungen den Messeinsatz negativ beeinflussen und damit den Messwert verfälschen. Ein Transmitter teilt dem Leitsystem zwar jede Veränderung des Messwerts mit. Aber er kann nicht erkennen, was sie hervorgerufen hat: tatsächlich eine Temperaturänderung oder doch ein Sensor-Fehler.

Fazit

Bei der Auslegung sicherheitsrelevanter Messstellen unter SIL-Betrachtung müssen sich Anlagenplaner und Anwender weiterhin mit einer Vielzahl von Standards beschäftigen, was einen immensen Aufwand bedeutet. Ökonomischer ist die Zusammenarbeit mit einem qualifizierten Hersteller, der die notwendigen Managementsysteme anwendet. Für die tatsächlichen SIL-Komponenten fordert es die IEC/EN 61508 ohnehin.

Kontakt

Wika Alexander Wiegand SE & Co. KG

Alexander-Wiegand-Straße 30

63911 Klingenberg

Deutschland

+49 9372 132 0