Diabetes Care

Technologien im Kampf gegen eine weltweite Pandemie

Weltweit steigt die Anzahl der an Diabetes erkrankten Menschen rasant. Parallel wächst der globale Markt für Insulintherapien mit deutlich höheren Raten als der Gesamtabsatz verschreibungspflichtiger Medikamente.

Bei Menschen mit Diabetes, die auf Insulin angewiesen sind, haben kugelschreiberähnliche, mit Insulinpatronen und Injektionsnadeln bestückbare Insulin-Pens allen anderen Injektionssystemen längst den Rang abgelaufen. Für die sichere Abfüllung der Insulinpatronen bieten Anlagenhersteller neue Technologien, die hohe Ausbringungen, geringen Produktverlust und optimalen Patientenschutz gewährleisten.

Diabetes mellitus ist die erste nicht infektiöse Krankheit, die das Ausmaß einer Pandemie annimmt. Besonders die wachsende Zahl junger Menschen mit Diabetes ist besorgniserregend, denn damit steigt auch die Belastung der Gesundheitssysteme durch diabetesbedingte Langzeitfolgen. Die Diabetesforschung hat in den vergangenen Jahren jedoch große Fortschritte gemacht: Aus der einst tödlichen Erkrankung ist heute eine chronische geworden. Dank neuer, zielgerichteter Therapien und Applikationstechnologien für die Insulinverabreichung haben Menschen, die heute an Diabetes erkranken, grundsätzlich die gleiche Lebenserwartung wie ihre Altersgenossen. Gleichwohl sind die aktuellen Zahlen erschreckend: Weltweit leiden 382 Mio. Menschen an Diabetes. Schätzungen zufolge wird sich die Zahl bis 2035 auf 592 Mio. erhöhen. Die meisten Menschen mit Diabetes - rd. 80 % - leben in Ländern mit mittleren bis niedrigen Einkommen, davon ein steigender Prozentsatz in den sogenannten Emerging Economies.

Formen des Diabetes

Beim Typ-1-Diabetes richten sich die körpereigenen Abwehrzellen gegen die insulinproduzierenden Betazellen der Langerhansschen Inseln in der Bauchspeicheldrüse. Dies geschieht sehr oft bereits im Kindesalter. Wodurch diese fehlgeleitete Immunreaktion ausgelöst wird, ist noch nicht vollständig wissenschaftlich geklärt. Durch den daraus resultierenden Insulinmangel ist zur Behandlung des Typ-1-Diabetes immer eine Insulintherapie notwendig. Dagegen sind sich Experten heute einig, dass die moderne Lebensweise die wichtigste Ursache des Typ-2-Diabetes darstellt. Auf diesen Typ entfallen heute rund 90 % der Fälle. Übergewicht und Bewegungsmangel führen zu einer Resistenz gegenüber dem Hormon Insulin, so dass dieses an den Zellmembranen nicht mehr richtig wirken und den Zucker in die Zellen transportieren kann. Folge ist eine erhöhte Blutzuckerkonzentration, die oft erst Jahre später erkannt wird.

Sämtliche Ansätze in der Diabetestherapie zielten seit jeher darauf ab, den Blutzuckerspiegel zu kontrollieren und dabei große Schwankungen nach unten (Hypoglykämien) oder nach oben (Hyperglykämien) zu vermeiden. In den 20er Jahren des letzten Jahrhunderts gelang es den Forschern Frederick Banting und Charles Best erstmals, Insulin zu extrahieren und damit einen jungen Patienten erfolgreich zu behandeln. Die bis dahin unweigerlich tödliche Erkrankung wurde plötzlich beherrschbar. Heute wird Insulin mittels biotechnologischer Methoden aus Bakterien exprimiert und als Humaninsulin auf den Markt gebracht. Seit 1996 sind auch veränderte Insuline, so genannte Insulin-Analoga, die besonders schnell oder sehr gleichmäßig lang wirken, zugelassen.

Diabetestherapie und Verabreichungsformen im Wandel

Technische Neuerungen machten seit den 80er Jahren häusliche Blutzuckerselbstkontrolle möglich - ein wichtiger Fortschritt für die Errechnung der Insulindosis, der den Patienten ein Stück Flexibilität im Alltag zurückgab. Zur einfacheren Verabreichung des Insulins wurden zudem Insulin-Pens entwickelt, die als Mehrfachapplikationssysteme mit vorgefüllter Insulin-Patrone zum Einsatz kommen. Für Diabetespatienten ist die selbstständige Verabreichung der voreingestellten Insulindosis wesentlich einfacher. Mit ihrer Kugelschreiberform lassen die Pens sich nicht nur leichter transportieren, sondern können auch unterwegs unauffällig angewendet werden. So können Patienten die Therapie besser ihrem eigenen Lebensrhythmus anpassen. Ein weiterer Meilenstein war die Entwicklung der Insulinpumpen, die Diabetes Typ-I-Patienten kontinuierlich und flexibel mit kurzwirkendem Insulin versorgen können.

Während nadelfreie Injektionssysteme sich bisher kaum am Markt durchsetzen konnten, versprechen einige Entwicklungen weitere Verbesserungen für die Lebensqualität der Patienten. Ein Beispiel dafür ist inhalatives Insulin. Erste kommerzielle Versuche ab etwa 2006 scheiterten zwar zunächst, doch ein Comeback steht möglicherweise unmittelbar bevor: Die amerikanische Food and Drug Administration (FDA) prüft gegenwärtig das Inhalationspräparat eines amerikanischen Pharmaherstellers. Weitere Studien laufen derzeit unter anderem zur Entwicklung von oral einzunehmendem Insulin.

Sicherheit für Produkt und Patient

Aufgrund der weltweit steigenden Anzahl von Menschen mit Diabetes und stetiger Verbesserungen bei Therapie und Verabreichungsformen wächst der globale Markt für Insulin, sowie für Pens und andere Injektionshilfen kontinuierlich. Aktuell sind Pens vor allem wegen ihrer einfachen Anwendung und vergleichsweise kostengünstigen Herstellung das meistverbreitete System zur Insulininjektion. Die Insulin-Pens werden mit Karpulen beladen. Die Karpule ist ein Glaszylinder, der am vorderen Ende von einer Aluminiumkappe mit Durchstichmembran verschlossen wird. Das hintere Ende der Karpule ist mit einem Gummistopfen verschlossen. Für Diabetespatienten ist eine leichte und sichere Handhabung der Pens das wichtigste Kriterium. Insulinhersteller müssen ihrerseits besonders auf die sterile Abfüllung und die Integrität des verwendeten Materials achten.

Die Produktsicherheit steht für Pharmahersteller an vorderster Stelle. Aus diesem Grund versucht die Pharmaindustrie, manuelle Eingriffe in den Prozess so weit wie möglich zu reduzieren.

Die moderne Barrieretechnologie schottet Produkte, Prozesse, Anlagen und Bediener voll ständig voneinander ab. Restricted Access Barrier Systems (RABS) gewährleisten im Sterilraum eine effektive Abtrennung. Insulinhersteller setzen zudem vermehrt auf die Verwendung von Isolatoren, die im Vergleich zum klassischen Reinraum eine höhere Produktqualität bei geringeren Kosten sicherstellen.

Marktwachstum erfordert hohe Ausbringung

Der Kostendruck ist im hart umkämpften Insulinmarkt allgegenwärtig. Da für Insulinpräparate kein hoher Preis durchsetzbar ist, können Hersteller Gewinne nur über die Masse erzielen. Zwar sind Insulinpumpen im Vergleich zu Pens noch einfacher in der Handhabung, konnten sich aber aufgrund der höheren Herstellungskosten nicht global durchsetzen. Neben dem Kostenfaktor hat auch die steigende Anzahl an Diabetespatienten in den Schwellenländern dazu geführt, dass die großen Insulinhersteller ihre Produktion weltweit auf immer mehr Standorte ausweiten. Deshalb finden Maschinen zur Verarbeitung von Karpulen für Insulin-Pens vor allem in den sog. „pharmerging" Märkten wie Indien, Brasilien und China steigenden Absatz. Die Kriterien, nach denen Hersteller ihre Maschinen aussuchen, sind hohe Ausbringung, hohe Verfügbarkeit und reproduzierbare Präzision in der Insulinproduktion.

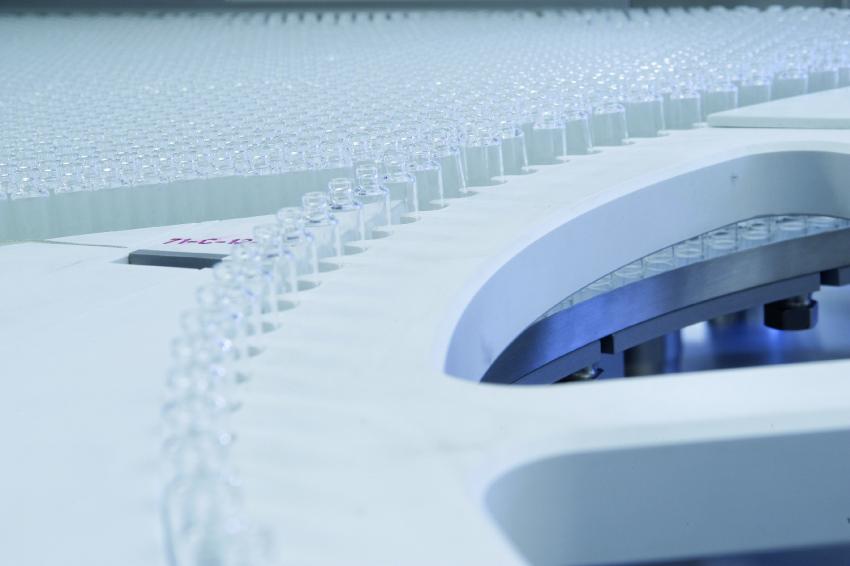

Füll- und Verschließmaschinen für Karpulen mit einer Leistung von bis zu 600 Einheiten pro Minute gelten heute als State-of-the-Art und sind bereits in großer Zahl im Markt installiert. Die in Isolatorsysteme integrierten Abfülllinien laufen teilweise 21 Tage ununterbrochen und sorgen so für höchste Produktivität. Hinsichtlich der Füllsysteme und Verarbeitung der Packmittel fordert die Industrie immer höhere Flexibilität. Deshalb sind modernste Anlagen und Linien mit allen gängigen Fülltechnologien kompatibel und teilweise auch mit Kombifüllstationen für verschiedenste Medikamentenanforderungen und mehrere Packmittel wie beispielsweise Karpulen, Vials und Injektionsflaschen oder Spritzen ausgestattet.

Glasintegrität im Fokus

Der Prozess, den eine Karpule durchläuft, umfasst zahlreiche Schritte: Waschen, Silikonisieren, Sterilisieren, Füllen und Verschließen in der Isolatorvorrichtung, Inspektion und Traybeladung. Dabei ist die Karpule unterschiedlichen Temperaturen, Belastungen und Bewegungen ausgesetzt, die sie alle unbeschadet überstehen muss. Je höher die Geschwindigkeit, mit der eine Füll- und Verschließmaschine arbeitet, desto mehr setzt der Verarbeitungsprozess das Glas physikalischer Belastung aus. Dabei können Beschädigungen am Glas, wie Risse, Splitter oder Brüche entstehen. Der durch diese Mängel verursachte Produktverlust beschert dem Pharmaproduzenten höhere Kosten, denen Anlagenhersteller mit neuen Lösungen für einen schonenden Verarbeitungsprozess entgegenwirken.

Oberstes Ziel dieser Neuentwicklungen ist es, den Kontakt zwischen den Glasbehältnissen zu minimieren. Beim Beladen der Reinigungsmaschine etwa werden die Karpulen jeweils nur in einer Reihe auf das Förderband geladen und dann reihenweise transportiert. Edelstahlbehälter, so genannte „Transporthülsen" sorgen für einen sanften Transport von der Waschstation durch den Sterilisiertunnel, indem sie den Glas-Glas-Kontakt verhindern. Dies ist insbesondere für die Verarbeitung von Doppelkammer-Karpulen wichtig, da diese durch den innenliegenden Bypass noch bruchempfindlicher sein können.

Stellschraube physikalische Belastung

Während des Sterilisationsprozesses ist das Glas einem enormen Hitzeeinfluss ausgesetzt. Die hohe Temperatur führt zur Ausdehnung der Glasmasse im Tunnel. Dies lässt sich durch ein Transportband mit flexibler Seitenführung ausgleichen, das sich gleich nach dem Tunneleingang verbreitert. Um die Karpulen vor Beschädigungen durch Umkippen zu schützen, werden sie im Pulk zum Einlauf der Füllmaschine transportiert, wo ein Sternrad sie wieder vereinzelt. Dabei muss der Winkel am Sternrad exakt so konzipiert sein, dass er eine lückenlose Beschickung der Aufnahmetaschen im Sternrad mit Karpulen ermöglicht. Eine robotische Zuführung und Entnahme der Karpulen kann für eine weitere Senkung der physikalischen Belastung sorgen.

Kosmetische Glasdefekte sind Hinweise auf beschädigte Packmittel, die auch noch nach dem Füll- und Verschließprozess auf dem Weg zum Patienten zu Bruch gehen oder mit Partikeln verunreinigt sein können. Vor allem aber sind ein exakter und korrekter Verschluss der Karpulen essenziell für die sichere Medikamentenverabreichung. Um dies zu gewährleisten, kommt der 100-Prozent-Inspektion eine wichtige Bedeutung zu. Mit der „Static Division" (SD) Technologie wird Licht durch die Flüssigkeit auf einen optischen Sensor projiziert, was zur Unterscheidung zwischen beweglichen Partikeln und statischen Objekten, beispielsweise Inhomogenitäten im Glas des Packmittels, führt. Automatische kamerabasierte Systeme detektieren ihrerseits sowohl Partikel als auch kosmetische Defekte. Während die Behältnisse um mehr als 360 ° Grad gedreht werden, nehmen Kameras hochauflösende Bilder auf. Anhand eines Bildvergleichs identifiziert das System auch Partikel, die an den Wänden anhaften oder Defekte bei der Kappenverbördelung.

Präzise Abfüllung für sichere Dosierung

Die Abfüllung der Insulinprodukte in eine Karpule muss besondere Anforderungen erfüllen, da zum einen oft Insulin-Suspensionen mit homogenem Wirkstoffgehalt abgefüllt werden müssen. Zum anderen muss eine vollständige und möglichst luftblasenfreie Abfüllung ohne Überfüllung gewährleistet sein. Dies erfordert einen zweistufigen Füllprozess, bei dem im ersten Schritt 80 % der Maximalmenge in die Karpule dosiert wird. In einer zweiten Station wird mittels Laserabtastung des Karpulenhalses die Restmenge bis zur Vollfüllung abgefüllt. Der Lasersensor schaltet die Dosierung ab, wenn der Flüssigkeitsmeniskus den Laserstrahl erreicht. Suspensionen erfordern eine permanente Homogenisierung der Produktvorlage und verlangen oft, dass Mischkörper (sterile Glaskügelchen) in die Karpule gegeben werden, um dem Patienten eine einfache Homogenisierung der Suspension vor Applikation durch Schütteln zu ermöglichen. Die Glaskugelzuführung wird ebenfalls sensorgestützt überwacht.

Forschung für eine bessere Lebensqualität

Bereits im frühen Entwicklungsstadium von Insulinpräparaten steht das sichere Befüllen der Karpulen für die Probanden in den klinischen Studien im Vordergrund. Zur Produktentwicklung besteht seitens der Insulinhersteller deshalb ein großer Bedarf an manuellen und halbautomatischen Versuchsmaschinen. Neueste, hochflexible Labormodule dienen vor allem dem Einsatz in den frühen klinischen Phasen. Dabei ist es besonders wichtig, dass die Anlagen mit unterschiedlichen Fülltechnologien ausgestattet werden können und die Füllparameter sich zu einem späteren Zeitpunkt leicht per Scale-Up auf Produktionssysteme übertragen lassen. Auch der Inspektion kommt bereits bei der Produktentwicklung eine hohe Bedeutung zu: Leere und gefüllte Glasbehältnisse lassen sich auf manuellen, gegebenenfalls kameragestützten Inspektionssystemen schnell und genau auf Partikel in der Flüssigkeit oder auf kosmetische Defekte hin untersuchen.

Ausblick

Wann sich Alternativen zur Injektion von Insulin durchsetzen, ist derzeit noch ungewiss. Insulin-Pens werden daher vorerst ihren Rang als bevorzugtes Applikationssystem behalten. Doch verspricht bereits die nahe Zukunft die Einführung weiterer Insulinpräparate und neuer, verbesserter Insulin-Pens. Die künstliche Herstellung des Hormons von der ersten Insulinextraktion in den Zwanziger Jahren bis zur Einführung des ersten langwirkenden Insulinanalogons im Jahr 2000 ist eine einzigartige Erfolgsgeschichte der Medizin. Auch wenn Prävention und Vermeidung von Langzeitfolgen immer im Vordergrund stehen müssen: die Fortschritte in der Behandlung geben den betroffenen Menschen mit Diabetes Hoffnung auf eine weitere, deutliche Verbesserung ihrer Lebensqualität.