Die digitale Transformation ermöglicht mehr Nachhaltigkeit und Leistung

Mit Digitalisierung zur autonomen Prozessanlage

Die Digitalisierung in der Prozessindustrie hatte schon immer wirtschaftliche Treiber wie ein verbessertes Energie- und Emissionsmanagements sowie die Erhöhung der Sicherheit und der betrieblichen Zuverlässigkeit. Doch heute sollen Unternehmen geschäftlich optimiert werden und gleichzeitig die strengen Ziele der ökologischen Nachhaltigkeit und Dekarbonisierung erreichen – und zwar bis 2050. Eine weitsichtige digitale Transformation wird dabei unterstützen und den Anlagenbetrieb mehr und mehr automatisieren und autonomisieren.

Unternehmen stehen vor immer strengeren Grenzwerten bezüglich der Treibhausgasemissionen, CO2-Steuern, der Notwendigkeit, bereits bestehende und neue Umweltgesetze zu erfüllen, sowie des Risikos von Gerichtsverfahren bei Nichterfüllung. Zusätzlich zu diesen gesetzlichen Anforderungen gibt es auch den ethischen Aspekt hin zu mehr Nachhaltigkeit, der von vielen Interessensgruppen verfolgt wird. Die Dekarbonisierung von Energiequellen bietet Unternehmen erhebliche Möglichkeiten, um ihre CO2-Ziele zu erreichen. Dieser Übergang muss jedoch mit größerer Anlagenenergieeffizienz und Emissionskontrolle einhergehen.

Optimierung durch Digitalisierung

Die Umsetzung markanter Verbesserungen in diesen Bereichen kann jedoch eine Herausforderung darstellen. In vielen Fällen wurde das Personal auf ein Minimum reduziert und Bemühungen, um Produktivität und Effizienz zu steigern, haben nachgelassen. Etwas anderes ist gefragt: Ein neuer Ansatz, um diese Herausforderungen zu bewältigen, hat zu einem Wandel in der Wahrnehmung der digitalen Transformation geführt und die Notwendigkeit beschleunigt, moderne, digitale Technologien einzuführen und Arbeitsabläufe anzupassen. Wurde die digitale Transformation früher als wünschenswertes Ziel erachtet, bei dem Unternehmen unter Umständen bereit waren, kleine Pilotprojekte zu starten, wird sie heute oft als überlebensnotwendig erachtet. Die Dringlichkeit einer wesentlich breiteren Umsetzung wurde mittlerweile anerkannt.

Die kurzfristige Erfüllung von Nachhaltigkeitszielen bis 2030 ist eine Herausforderung, die mit den bereits verfügbaren digitalen Technologien bewältigt werden kann. Dazu gehören Tools zur Überwachung, Kontrolle und Meldung von Emissionen, wie z. B. Leckerkennungssysteme, die Leckagen schnell feststellen und einen Echtzeitzugriff auf geschäftskritische Daten geben. Vollständig integrierte Lösungen stehen neben kontinuierlichen Emissionsüberwachungssystemen und zertifizierten Durchflussmessgeräten für die Meldung von CO2-Emissionen zur Verfügung, um das Abfackeln von Gasen zu reduzieren und Emissionen zu identifizieren.

Anforderungen aus den Nachhaltigkeitszielen 2040 und 2050

Viele Anlagen wurden so ausgelegt, dass sie mit einem Mindestmaß an Automatisierung betrieben werden. So ist die Einführung digitaler Lösungen zur Steigerung von Sicherheit und Zuverlässigkeit, Optimierung der Produktion und Erfüllung kurzfristiger Nachhaltigkeitsziele zeitnah umsetzbar. Um die Nachhaltigkeitsziele bis 2040 oder sogar 2050 zu erfüllen, ist jedoch die digitale Transformation erheblich zu beschleunigen und ein komplettes Umdenken hinsichtlich des Einsatzes digitaler Technologien notwendig.

Beispielsweise müssen Projekte zur Elektrifizierung sowie Abscheidung, Nutzung und Speicherung von Kohlenstoff (CCUS/Carbon Capture, Utilisation and Storage) eine bedeutende Rolle bei der Emissionsreduzierung spielen. Diese erfordern ein neues Maß an unternehmensübergreifender Kooperation und technologischer Interoperabilität zur Verwaltung von Prozess- und Betriebsdaten. Eine weitere Option, um langfristigere Nachhaltigkeitsziele zu erreichen, sind neue Anlagen, die nicht mehr nur auf den konventionellen Betrieb ausgelegt sind, sondern sich stattdessen mit digitalen Technologien und einem von Beginn an integriertem Konzept der digitalen Transformation für den autonomen Betrieb eignen. Somit können sie in den kommenden Jahrzehnten weiterentwickelt und angepasst werden, um die sich ändernden gesetzlichen Anforderungen zu erfüllen.

Von den Daten zu Ergebnissen

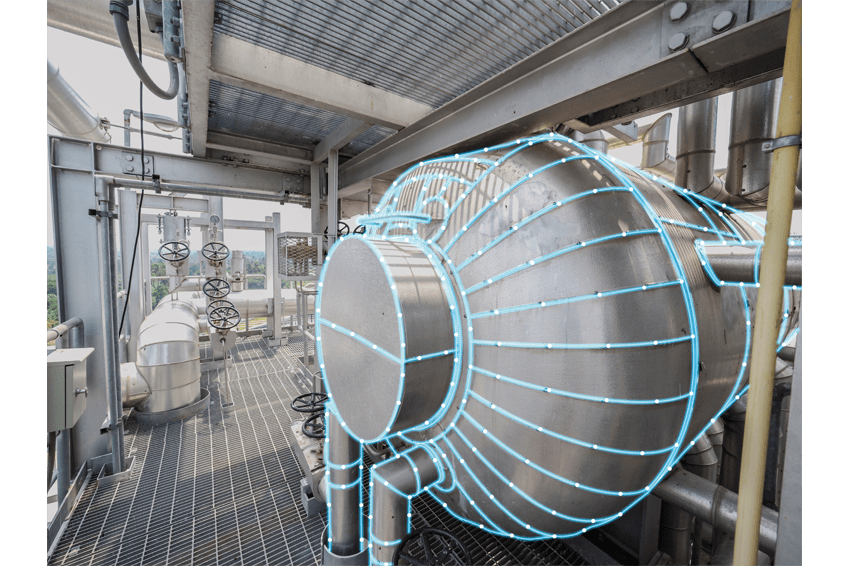

In den vergangenen Jahren haben viele Unternehmen ihre Anlagen mit digitalen Technologien ausgestattet, mit denen sie wichtige Daten in Bereichen wie Anlagenzustand und Emissionen erstellen und erfassen können. Daten sind jedoch nur von Nutzen, wenn aussagekräftige Ergebnisse daraus gewonnen werden können. Es muss eine Dateninfrastruktur vorhanden sein, um sicherzustellen, dass die zuständigen Personen korrekte Informationen zur rechten Zeit erhalten, damit sie bessere Entscheidungen treffen können. Daher ist die Datenverwaltung eine grundlegende Anforderung. Für viele Unternehmen ist der nächste Schritt hin zur digitalen Transformation der Einsatz von Technologien, Software und Diensten, die die Daten aus verschiedenen Quellen erfassen, analysieren und visualisieren, um aussagekräftige Informationen zu erhalten.

Die neuesten Software-Plattformen läuten eine neue Ära der Datenverwaltungsmöglichkeiten ein. Sie führen Personen, Daten und Systeme zusammen, um „Operational Excellence“ und Anlageneffizienz durch automatisierte Arbeitsabläufe, erweiterte Analysefunktionen und eine bessere Unterstützung bei der Entscheidungsfindung voranzutreiben. Diese Plattformen bieten einen zentralen Ort für die Verwaltung, den Schutz und die einfache Einbindung von OT-Daten in IT-Tools und Cloud-Anwendungen. Damit können Unternehmen Personen, Prozesse und Daten nahtlos zusammenbringen. In dieser gemeinsamen Umgebung können Betriebsdaten aus unterschiedlichen Quellen sicher und effizient gesammelt, kontextualisiert und in aussagekräftige Informationen verwandelt sowie allen Entscheidungsträgern über personalisierten Content und Dashboards zur Verfügung gestellt werden.

Von der vorausschauenden zur präskriptiven Wartung

Zudem können Unternehmen ihre Geschäftsergebnisse verbessern, indem sie von prädiktiver zu präskriptiver Wartung übergehen. Eine Vielzahl von Technologien kann für die prädiktive Wartung durch die Überwachung des Zustands von Anlagenkomponenten und die Ausgabe eines Alarms im Havariefall eingesetzt werden. Dies erfordert jedoch nach wie vor einen manuellen Eingriff für die empfohlene Korrekturmaßnahme, die gelegentlich zu einer Unterbrechung der Kette führen kann. Die neuesten intelligenten digitalen Technologien gehen einen Schritt weiter und ermöglichen die präskriptive Wartung. Da diese Technologien in der Lage sind, Probleme zu verstehen und deren Ursachen kennen, können sie diese automatisch diagnostizieren und Maßnahmen zu deren Beseitigung ergreifen. Auf diese Weise entsteht ein geschlossenes System als Teil einer Anlage mit autonomem Betrieb.

Die digitale Transformation bietet die Tools und Informationen, die Unternehmen benötigen, um ihre kurz- und langfristigen Nachhaltigkeitsziele zu erreichen. Dies wird aufgrund der geringeren Kosten und der größeren Leistungsfähigkeit von Technologien realisiert, wie z. B. mittels digitaler Zwillinge, künstlicher Intelligenz und Machine Learning. Es ist jedoch wichtig zu verstehen, dass nicht nur digitale Technologien, sondern auch Personal und Veränderungsmanagement erforderlich sind. Unternehmen müssen ihre Arbeitsabläufe überdenken, um Prozesse zu optimieren und Teams so ausstatten, dass sie effektiver arbeiten können.

Autor: Julian Annison, Digital Transformation Director bei Emerson

_________________________

Was bedeutet präskriptive Wartung?

Maschinen zeigen vor ihrem Ausfall in der Regel bestimmte Muster von Daten wie Temperaturen oder Vibrationen. Aus den erfassten Daten lässt sich im permanenten Vergleich ein Wartungsbedarf ableiten. Das wird als vorausschauenden Wartung (Predictive Maintenance) bezeichnet. Die präskriptive Wartung (Prescriptive Maintenance) geht einen Schritt weiter und nutzt maschinelles Lernen (ML) und künstliche Intelligenz (KI) zusammen mit dem IIoT, um nach einer Analyse spezifische Wartungsempfehlungen zu geben. Zudem unternimmt sie Schritte zur Lösung des Problems, wie Anpassung der Temperatur oder Frequenz.