Höhere Produktivität druch Vakuum-Fördertechnik

09.11.2011 -

Bessere Tabletten-Produktion mit Vakuumtechnik. Höhere Produktivität, geringerer Energieverbrauch und ein besseres Arbeitsumfeld durch Vakuum-Fördertechnik. Die vakuumgestützte Automatisierung des Förderprozesses kann eine Schlüsselrolle bei der Verbesserung der Produktivität und Qualität der Tablettenherstellung spielen. Durch korrekte Vorsichtsmaßnahmen bei der Installation eines zuverlässigen, effizienten Vakuum-Fördersystems kann auch der Energieverbrauch vermindert und das Arbeitsumfeld verbessert werden. So führen diese Fördersysteme zu Kostensenkungen und erhöhen die Wettbewerbsfähigkeit der Hersteller. Vakuumgestützte Fördersysteme wie von Piab bieten dafür zuverlässige und wirtschaftliche Lösungen.

Eine Reduzierung manueller Arbeitsgänge durch automatisierte Vakuum-Fördertechnik führt allgemein zu besseren Arbeitsbedingungen, insbesondere beim Anheben schwerer Lasten. In den USA sind zudem die „Safety, Health and Environment“ (SHE) Vorschriften der staatlichen Arbeitsschutzbehörde zu beachten. In Europa fällt dies in die Zuständigkeit der Eurofound-Stiftung zur Verbesserung der Lebens- und Arbeitsbedingungen.

Faktoren wie Hitze, Staub und Lärm beeinträchtigen Arbeitsumfeld und Betriebssicherheit; dem stehen die strengen Hygienebestimmungen der pharmazeutischen und chemischen Industrie gegenüber. Durch die Installation von Vakuum-Fördersystemen, wobei Trockenpulver durch spezielle Rohrsysteme geleitet wird, können sowohl manuelle Arbeitsgänge als auch der Kontakt mit Reizstoffen stark reduziert werden. Diese Systeme schirmen die Pulverstoffe vollständig ab und verringern so die Staub- und Wärmeentwicklung.

Zur weiteren Erhöhung der Arbeitssicherheit sollten Fördersysteme nur wenige bewegliche Teile aufweisen und eine leichte Montage und Demontage ermöglichen.

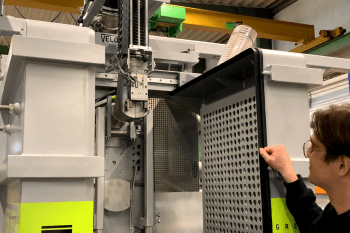

Ein gutes Beispiel ist Surepharm Services, ein britischer Vertragshersteller, der sich auf Tablettenproduktion spezialisiert hat. Durch eine vakuumgestützte Fördertechnik verbesserte das Unternehmen die Arbeitsbedingungen und reduzierte manuelle Arbeitsvorgänge wie das Heben schwerer Lasten deutlich. Surepharm installierte zum Transport von Pulverprodukten für die Tablettenherstellung drei Piabiab-Vakuum-Fördersysteme der C-Serie (siehe Abb.). Dadurch reduzierte sich der wöchentlichen Arbeitsaufwand um 30 Stunden. Die Staubentwicklung wurde ebenfalls deutlich verringert. Zudem erforderte das relativ leichte Fördersystem einen wesentlich geringeren Reinigungsaufwand.

Mehr Betriebszeit

Angesichts der im Pharmasektor üblichen 24-Stunden-Produktionsläufe ist bei automatisierten Lösungen höchste Zuverlässigkeit gefordert. Für Produktionsunterbrechungen oder laufende Wartung ist keine Zeit vorhanden. Auch Umrüstungen können wesentlich zu Kosten und Ausfallzeiten beitragen. Solche Produktivitätsverluste durch Unterbrechungen, Wartung oder Umrüstung können relativ einfach minimiert oder sogar vermieden werden. Vakuum-Technologien kommen mit verhältnismäßg wenigen beweglichen Teilen aus und deshalb sind die nicht nur sicherer, sondern auch wartungsfreier. Das verringert Ausfallzeiten. Die Fördersysteme sind leicht zu handhaben sowie einfach in der Montage und Demontage, was die für Umstellungen zwischen Fertigungsserien oder bei Reinigungsarbeiten Zeitaufwand reduziert. Weniger Maschinenteile verringern ebenfalls die Gefahr von Verwechslungen und damit verbundene Ausfallzeiten.

Rottendorf Pharma, ein deutscher Vertragshersteller von Arzneimitteln für Solida-Darreichungsformen, ersetzte seine herkömmliche Vakuum- Förderanlage mit dem druckluftgestützten C2100-64 Kompakt-Fördersystem von Piab. Die Piab-Anlage zeichnete sich aus durch geringeres Gewicht und weniger Maschinenteile. Dies ermöglichte schnellere und leichtere Montage und Demontage. Die Zeit für Reinigungsarbeiten verringerte sich von jährlich 7.200 auf 6.600 Stunden. Die so eingesparte Zeit wurde in die Produktion investiert und führte zu einer Produktivitätssteigerung von 15 Mio. Tabletten seit Installation der Anlage.

Kosteneffektiv und leicht zu reinigen

Neben einer Reduzierung von Umrüstzeiten geht es Tablettenherstellern vor allem um eine Vermeidung von Produktkontamination. Ein Vakuum-Fördersystem mit leichter Demontage zur schnellen Reinigung erreicht dieses Ziel auf kosteneffiziente Weise. Im Fall von Rottendorf ermöglichte das neue, leichtere Fördersystem ein schnelleres Reinigungsverfahren und optimierte Betriebszeiten. Cleanin- Place-Systeme sind effektive aber kostenintensive Lösungen zur Erfüllung der strikten FDA-Hygienevorschriften. Zudem erhöhen diese Systeme unnötigerweise den Aufwand an erforderlichen Geräten.

Energiesparende Lösungen

Angesichts wachsender Energiepreise sind Maßnahmen zur Energieeinsparung bei der Herstellung von Pharmaprodukten eine wichtige Strategie zur Kostensenkung. Jedoch haben nicht alle Vakuumlösungen den gleichen Energieverbrauch. Dezentral gesteuerte Vakuum- Fördersysteme weisen eine höhere Energieeffizienz als zentralisierte Anlagen auf. Bei zentralisierten Vakuumanlagen ist die Entfernung zwischen Stromquelle und Anwendung größer als bei dezentralen Systemen, wo mehrstufige Ejektortechnik eine bedarfsgerechte Nutzung der Vakuumkraft ermöglicht. Auf diese Weise ist kein zusätzlicher Energiebedarf zum Distanzausgleich erforderlich.

Optimierte Automation

Die Automatisierung des Tabletten-Handlingprozesses hat viele Vorzüge für Pharmahersteller, einschließlich erhöhter Produktivität und reduzierter Verletzungsgefahr. In automatischen Fördersystemen mit mangelhaftem Design können jedoch leicht Entmischungsoder Brucheffekte auftreten. Durch einfache Vorsichtsmaßnahmen können hier Extrakosten für Produktausschuss vermieden werden.

- Vermeidung von Entmischung: Eine Partikeltrennung vor der Pressung, auch Entmischung genannt, kann die Integrität der Arzneimitteldosierung und damit eine konstante Produktion beeinträchtigen. Entmischung kann bei der Tablettenherstellung je nach Schwere und Beschaffenheit der Partikel auftreten, aber auch durch externe Faktoren wie Luftstrom und Vibration. Bei vakuumgestützter Förderung wird die Entmischungsgefahr wesentlich reduziert, da das Handling bei kontrollierter Geschwindigkeit erfolgt, was die erforderliche Mischung der Materialien gewährleistet.

- Vermeidung von Bruch: Reibungs- oder Stoßeffekte nach der Herstellung können bei Tabletten leicht zu Brüchen führen. Jeder Bruch birgt ein Kontaminationsrisiko, was den Nutzwert der Tablette zunichte macht. Wenn solcher Ausschuss wiederholt entsteht, kann es leicht zu Produktionsverzögerungen kommen. Zur Vermeidung von Brüchen kann ein Vakuum- Fördersystem entsprechend modifiziert werden. Zunächst muss das System eine variable Zuführrate besitzen, sodass die Geschwindigkeit je nach Größe und Anzahl der zu verarbeitenden Tabletten erhöht oder gesenkt werden kann. Zudem können die Spezifikationen für die Röhren, Zuführungen und Verbindungselemente des Vakuum-Fördersystems so ausgelegt werden, dass die Geschwindigkeit verringert und Produktschäden vermieden werden. Zum Schutz vor Brüchen sollten alle Röhren weiche Kurven aufweisen.

Häla El Sheemy, Business Unit Manager, Piab

Kontakt:

Piab Vakuum GmbH, Butzbach

Michael Leitch, Geschäftsführer

Tel.: 06033/806-00

Fax: 06033/806-99

info@piab.de

www.piab.de