Mit dem Ohr an der Anlage

Schallemissionsprüfung - Mehr Sicherheit beim Betrieb von Druckgeräten

Die mit der vorgeschriebenen wiederkehrenden Prüfung einhergehenden geplanten und außerplanmäßigen Anlagenstillstände sind zeit- und kostenintensiv. Denn für die klassische wiederkehrende Prüfung (innere Prüfung mit Innenbesichtigung) müssen die Druckbehälter vollständig entleert und gereinigt werden. Das erfordert erhebliche Vorkehrungen, auch in Bezug auf den Arbeits- und Umweltschutz. Im Gegensatz dazu kann die Schallemissionsprüfung quasi im laufenden Betrieb mit Eigenmedium als Unterstützung der Innenbesichtigung durchgeführt werden. Dafür bedarf es keiner Abstellung, jedoch einer Anpassung. Die Ersatzprüfung, je nach Abhängigkeit vom Schadensmechanismus, bspw. für den Ausschluss von flächenförmigem Abtrag, verbessert zudem den Arbeitsschutz und reduziert die Umweltbelastung, weil die Druckgeräte für die Messungen nicht unbedingt zu öffnen oder zu entleeren sind. So kann gegebenenfalls der damit verbundene zeitliche, organisatorische und monetäre Aufwand komplett entfallen.

Unter Belastung in den Werkstoff hineinhorchen

Die Schallemissionsprüfung (SEP) – englisch: Acoustic Emission Testing (AET oder AT) – ist ein Zerstörungsfreies Prüfverfahren (ZfP). Es dient der integralen Detektion und Ortung von Leckagen und Fehlern wie bspw. Rissen oder aktiver Korrosion in metallischen Druckbehältern, Rohrleitungssystemen und anderen drucktragenden Bauteilen. Die SEP kann eingesetzt werden, um die Innenbesichtigung bei der inneren Prüfung zu ersetzen oder als Monitoring-Verfahren im Verlauf einer Festigkeitsprüfung, wenn diese als Gasdruckprüfung durchgeführt wird. Je nach den Gegebenheiten vor Ort, kann dabei auf ein Entleeren und Reinigen des Behälters verzichtet werden. Unter gewissen Voraussetzungen kann das Prüfobjekt auch im laufenden Betrieb getestet werden. Das Belastungsniveau liegt in jedem Fall über dem realen Betriebszustand. Bei der Gasdruckprüfung eines Druckbehälters als Ersatz für die Innenbesichtigung beispielsweise sollte der Prüfdruck PT das 1,1-fache des maximal im laufenden Betrieb auftretenden Betriebsdrucks POP betragen. Bei Wasserdruckprüfungen gilt: PT = 1,3 * POP.

Unter Belastung erzeugen die Fehlstellen im Werkstoff Schallwellen, die dem Frequenzspektrum rufender Fledermäuse ähneln und von extern angebrachten Sensoren erfasst werden. Mit der Methode der Triangulation können die Entstehungsorte der Schallwellen und damit die geschädigten Stellen genau lokalisiert werden. Selbst schwer zugängliche Bereiche, bspw. mit komplexen Geometrien und Einbauten, lassen sich zuverlässig prüfen. Auch Fehlstellen in mehreren Metern Entfernung zum Sensor können problemlos detektiert werden.

Entstehung und Messung der Schallemission

Das Aufbringen von Lasten mit Druck verursacht strukturelle Änderungen im Gefüge des Werkstoffs. Dazu zählen bspw. lokale plastische Verformungen und das Risswachstum. Ein Schallemissionsereignis entsteht durch einen Bewegungssprung bzw. Ruck, der seine Umgebung anstößt. Diese wiederum gibt elastisch nach und federt zurück. So entsteht eine transiente elastische Schallwelle im Werkstoff, die sich von der Quelle ausgehend ausbreitet. Piezoelektrische Sensoren, die meist als Resonanzaufnehmer arbeiten, nehmen diese Schallwellen auf. Der Messkörper besteht in der Regel aus Blei-Zirkonat-Titanat (PZT) und erzeugt ein messbares Signal von 1 µV bei einer Auslenkung von 10- 12 m. Die Signale werden mit einer geeigneten Messtechnik aufgezeichnet und verarbeitet, um die Schallemissionsquellen (SE-Quellen) festzustellen, zu charakterisieren und zu orten (Abb. 2). Mit einer relativ kleinen Zahl von Sensoren an festen Positionen kann eine Struktur zu 100 % überwacht bzw. geprüft werden. Es ist nicht erforderlich, die Sensoren über das Prüfobjekt zu bewegen, um Fehler im Werkstoff zu suchen.

Passives Prüfverfahren mit Echtzeitfähigkeit

Im Gegensatz zur Ultraschallmethode verwendet SEP keine akustische Anregung. Es ist ein passives Prüfverfahren, das die dynamische Reaktion des Werkstoffs auf die aufgebrachte Last oder die Umgebung aufzeichnet. Fehlerwachstum und Änderungen im Werkstoffaufbau werden durch das empfindliche Verfahren frühzeitig detektiert und geortet. Die Schallemission „hört“ die Defekte im Moment des Entstehens bzw. des Weiterwachsens. Damit ist das Prüfverfahren echtzeitfähig und kann auch zur Überwachung einer Gasdruckprüfung eingesetzt werden. Ein mögliches Versagen des Prüfobjektes kann mittels SEP frühzeitig erkannt und durch Unterbrechen bzw. Abbrechen der Prüfung verhindert werden.

Normen und Standards beachten

An Druckgeräten erfolgt die SEP gemäß nationalen europäischen Standards. Allgemeine Grundlagen sind in der Norm DIN EN 13554 beschrieben. Die harmonisierte DIN EN 14584 definiert das Prüfverfahren an metallischen Druckgeräten bei einer Druck-Abnahmeprüfung mittels planarer Ortung. Das Ziel ist eine 100-%-Volumenprüfung, um jene Regionen in der Struktur zu bestimmen, die – akustisch aktiv – stoßartige Schallemissionen erzeugen, z. B. als Folge von subkritischem Fehlerwachstum. So werden Referenzdaten erzeugt für einen Vergleich mit den Ergebnissen späterer (wiederkehrender) Prüfungen. Die Prüfung ist gemäß DIN EN ISO 9712 mit qualifiziertem und zertifiziertem Prüfpersonal sicherzustellen. Die verwendete Gerätetechnik muss die Anforderungen der DIN EN 13477-2 erfüllen und auch regelmäßig normgerecht überwacht werden.

Einstufung von SE-Quellen und Maßnahmen

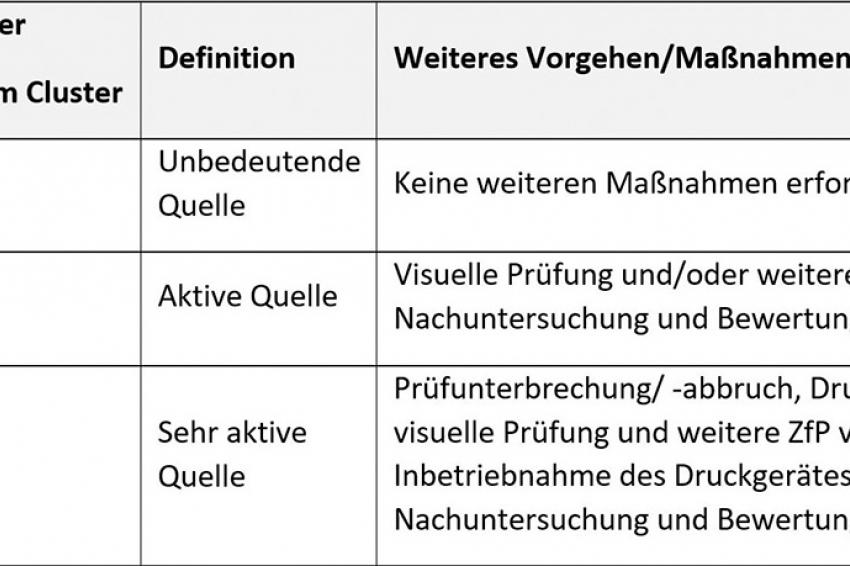

Die georteten Signale von SE-Quellen werden nach ihrer örtlichen Anhäufung in Cluster eingruppiert. Der Grad der Aktivität eines Bereichs leitet sich aus der Anzahl der detektierten Signale innerhalb des Clusters ab. Im Anschluss an die Prüfung werden die Anzeigen und Cluster nach ihrer SE-Aktivität und -Intensität in drei Klassen eingeteilt (Tabelle). Daraus leiten sich das weitere Vorgehen und die zu ergreifenden Maßnahmen ab. Die quantitativen Bewertungskriterien und die individuellen Maßnahmen müssen in der schriftlichen Prüfanweisung definiert sein und sollten zwischen dem Anlagenbetreiber und der beauftragten Prüforganisation vereinbart werden.

Praxisbeispiel: Prüfung einer Trennkolonne

TÜV SÜD wurde mit der Prüfung einer C4-Trennkolonne bei einem Raffineriebetreiber beauftragt. Ziel war der Ersatz der Innenbesichtigung – im Rahmen der inneren Prüfung – mittels SEP im laufenden Betrieb. Der zu untersuchende, aus schweißbarem Feinkornbaustahl (P355 NH) gefertigte Behälter der Trennkolonne aus dem Jahre 2006 wies folgende Merkmale auf: Höhe 74,3 m, Durchmesser 4,44 m, Volumen 1.160 m3, Wandstärke 22 bis 26 mm sowie zahlreiche Einbauten (unter anderem Ventilböden).

Vor der Prüfung wurde die Kolonne vom Betreiber eingerüstet. Erforderlich war dies aufgrund der Montage von 88 piezoelektrischen Sensoren, die über den Behälter verteilt nach der Erstellung eines Sensor-Lageplans jeweils mit einem Magnethalter befestigt wurden. An diesen Stellen musste zuvor lokal die Isolierung der Kolonne ausgeschnitten werden, pro Sensor-Montageort je ein Bereich von 20 x 20 cm. Geprüft wurde mit Betriebsmedium bei laufender Produktion. Die Aufbringung des Prüfdrucks (PT = 1,1 * POP) erfolgte durch die Messwarte des Betreibers. Die SEP am Behälter wurde über einen Zeitraum von circa 12 Stunden als Online-Überwachung in Echtzeit durchgeführt.

Das Ergebnis: In einigen Bereichen wurden aktive SE-Quellen der Klasse 2 identifiziert. Diese Stellen betreffend empfahl TÜV Süd als Nachuntersuchungen z. B. klassische Schweißnahtprüfungen sowie Flächenprüfungen mittels UT-Phased-Array, beides Untersuchungsmethoden, die zu den Verfahren der ZfP zählen.

Digitales Prüfverfahren mit hohem Reifegrad

Bereits im Jahre 1950 zeigte Joseph Kaiser als Begründer der Schallemissions-Technologie in seiner Doktorarbeit „Untersuchungen über das Auftreten von Geräuschen beim Zugversuch“ neue Wege auf in der Erforschung von Schädigungen an Materialien aufgrund deren mechanischer Belastung. Das von ihm entwickelte Messverfahren wurde über die Jahre stetig weiterentwickelt und perfektioniert. In Verbindung mit moderner Digitaltechnologie hat es sich zu einem anerkannten und aussagekräftigen Prüf- und Überwachungstool entwickelt. Heutige SEP-Systeme mit schnellen Prozessoren und anwenderfreundlicher Bediensoftware sind in der Lage, bis zu einigen Hundert Ortungen pro Sekunde in Echtzeit zu verarbeiten und anzuzeigen. Zudem haben sich Erfassungs- und Analysegeschwindigkeiten in den letzten Jahren vertausendfacht. Das Prüfverfahren hat von der Geräteseite her einen hohen Reifegrad erreicht.

Kontakt

TÜV Süd Chemie Service GmbH

Kaiser-Wilhelm-Allee, Geb. B407

51368 Leverkusen

Deutschland

+49-214-86910154