Partikelnormale zur Prüfung der Technischen Sauberkeit

05.09.2016 -

Das Qualitätsmerkmal „Vergleichbarkeit der Prüfungen zur Technischen Sauberkeit“ bekam in den letzten Jahren immer mehr Aufmerksamkeit. Um diese Vergleichbarkeit zu gewährleisten, wird ein innovativer Lösungsansatz präsentiert. Der Lösungsansatz bezieht sich auf die systematische Formulierung und Anwendung eines Partikelnormals. Das Partikelnormal lässt sich im Vergleich zu herkömmlichen Partikelnormalen direkt auf realen Bauteiloberflächen applizieren.

Erinnern Sie sich noch an Clementine? Ja, genau. Jene pausbäckige Ikone der Waschmittelwerbung, die in den 70ern Furore machte mit der Aussage, rein sei die Steigerung von sauber. Sie hatte Recht und das derart angepriesene Waschpulver hat heute noch Erfolg. Doch nicht nur im Bereich der Wäschepflege gibt es eine mittlerweile selbstverständlich gewordene Anspruchshaltung, was „Sauberkeit“ anbelangt. Für technische High End Produkte, bzw. für Motorenkomponenten moderner Fahrzeuge, wird eine definierte Sauberkeit der verwendeten Bauteile vorgeschrieben. Bauteilproduzenten haben nur dann eine Chance, wenn sie ihre Produkte weitestgehend frei von Metallspänen, Fasern und sonstigen Partikeln liefern können.

Sauber oder rein?

Doch wer stellt fest, ob die gelieferten Bauteile nun „rein“ oder nur „sauber“ sind? Die Lieferspezifikationen der Automobilindustrie sind oft sehr detailliert und fordern bspw., dass die nach der Herstellung auf der Oberfläche eines Bauteils verbleibenden Partikel gewogen, gezählt und in Größenklassen eingeteilt werden, wobei für die jeweiligen Größenklassen Obergrenzen für die Anzahl der darin gefundenen Partikel angegeben werden. Entsprechend komplex sind auch die Messmethoden zur Prüfung der Technischen Sauberkeit. Diese zu ermitteln ist ein weites Feld für Labore, die sich auf Sauberkeitsmessungen spezialisiert haben.

Der Spielraum

Leider gibt es immer wieder Streitfälle zwischen Herstellern und Lieferanten, ob die vorgegebenen Spezifikationen für die Sauberkeit tatsächlich erreicht worden sind, da in den Laboren, die für die Hersteller und Lieferanten arbeiten, unterschiedliche Ergebnisse erzielt wurden. Dies liegt nicht an der mangelnden Ausrüstung der prüfenden Labore. Vielmehr lassen die Spezifikationen häufig einen weiten Spielraum zur Vorgehensweise bei der Ermittlung der Technischen Sauberkeit zu. Außerdem verbirgt sich in der Prüftechnik, bei der die Bauteile gespült und die dabei abgelösten Partikel durch Abfiltrieren von der Waschlösung getrennt werden, eine Vielzahl von Fehlerquellen. Es ist denkbar, dass das zu prüfende Bauteil während des Prüf-Reinigungsschrittes nicht vollständig gesäubert wird. Außerdem können Partikel bei der Sauberkeitsbestimmung an Filterhaltern oder Spülgefäßen hängen bleiben oder auf andere Weise verloren gehen. Die Waagen in den verschieden Laboren haben nicht alle die gleiche Genauigkeit, nicht jeder Messplatz steht in einem Reinraum und auch für die Partikelgrößenbestimmung gibt es eine Vielzahl von Geräten, Softwarevariationen und Mikroskope. Würde man also völlig identisch verschmutzte Bauteile in verschiedenen Prüfeinrichtungen auf ihre Sauberkeit testen, gäbe es eine Vielzahl unterschiedlicher Ergebnisse, selbst dann, wenn man sich auf eine gemeinsame Vorgehensweise geeinigt hat. Da die Verschmutzung eines Bauteils aber niemals mit der eines zweiten Bauteils identisch sondern nur ähnlich ist, wäre selbst ein solcher Vergleich unter den Laboren nicht möglich. Bislang fehlte schlichtweg ein Werkzeug, um den Qualitätsstandard der unterschiedlichen Prüftechniken und Vorgehensweisen zu vergleichen bzw. zu „kalibrieren“.

Kalibrierung mit Partikelnormal

Der Firma RIO, ist es nun gelungen, ein neuartiges Verfahren zu entwickeln, mit dem dieser unbefriedigende Zustand geändert werden kann. Für die Prüfung der technischen Sauberkeit öffnen sich neue Horizonte. Wie Geschäftsführer Dr. Andreas Günther erläutert, hat man sich dabei von dem einfachen physikalischen Prinzip inspirieren lassen: „Materie verschwindet nicht“. Die Idee einer Kalibrierung mittels eines außergewöhnlichen „Partikelnormals“ war geboren. In der Praxis manifestiert sich diese Idee nun als eine speziell präparierte Dosierspritze, die es tatsächlich „in sich“ hat.

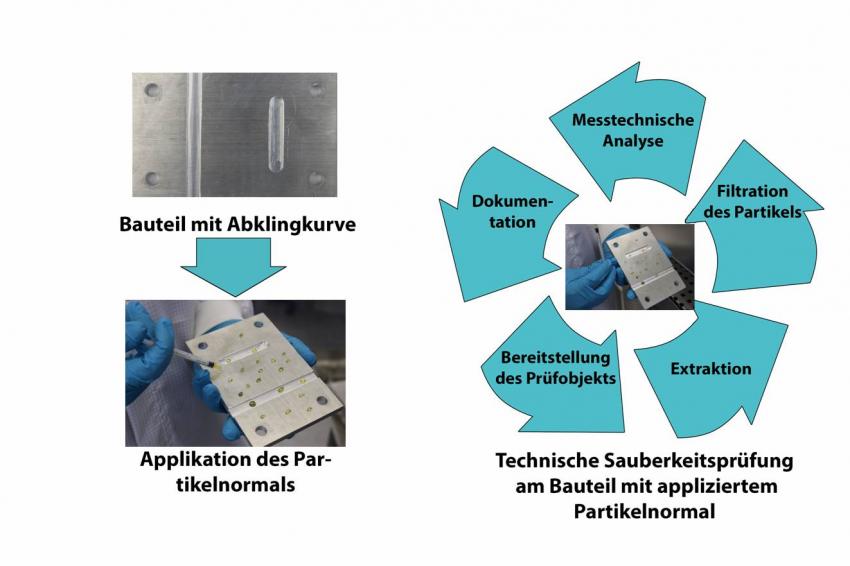

Die Verwendung des Partikelnormals ist einfach: Die Dosierspritze enthält eine speziell entwickelte Trägersubstanz, in die eine genau bekannte Masse von Partikeln eingearbeitet ist. Auch die Größenverteilung und Anzahl der Partikel ist bekannt. Mit Hilfe der Dosierspritze wird die Mischung aus Trägersubstanz und Partikeln per Hand einfach auf die Oberfläche eines bereits sauberen Bauteils aufgetragen. Dass dabei wirklich alle in der Dosierspritze enthaltenen Partikel auf das Bauteil gelangen, wird mit einer in die Spritze integrierten, neu entwickelten Dosiertechnik gewährleistet.

Dieses so präparierte, quasi künstlich verschmutzte Bauteil muss nun alle im Labor üblichen Prozessen der Reinigung, Filtration und Analyse durchlaufen. Ziel ist, alle ursprünglich in der Dosierspritze enthaltenen Partikel wieder zu finden und deren Eigenschaften richtig analysiert zu haben. Labore haben auf diese Art und Weise die Möglichkeit, die äußeren Bedingungen ihrer Reinigungsmethodik so lange zu optimieren, bis tatsächlich alle Partikel gefunden worden sind.

Die Laboranalyse

Im ersten Schritt muss der sogenannte Blindwert für die Prüfapparatur und allen dazu notwendigen Werkzeugen ermittelt werden. Dabei wird die Sauberkeitsprüfung so durchgeführt, wie sie für das Bauteil vorgeschrieben ist, allerdings ohne, dass ein Bauteil in der Apparatur enthalten ist. Auf diese Weise wird ermittelt, welcher Partikeleintrag allein von den verwendeten Apparaturen und Werkzeugen zu erwarten ist. Zusätzlich eingetragene Partikel würden das mit dem Partikelnormal ermittelte Ergebnis verfälschen. Quellen für zusätzliche Partikel können bspw. eine verunreinigte Reinigungsflüssigkeit oder mit Partikeln belegte Spülkammern, Leitungen, Ventile oder Filterhalterungen sein. Der typische gravimetrische Blindwert bezieht sich auf die Sauberkeitswerte des Bauteils und darf 10 % dieses Wertes nicht überschreiten. Bei Verwendung des Partikelnormals bezieht sich der Blindwert auf die Gesamtmasse an Partikeln in einem Partikelnormal. Ist der Blindwert der Apparatur zu hoch, muss diese solange gereinigt werden, bis die Blindwertbestimmung zu tragbaren Ergebnissen führt.

Sind die Blindwertkriterien erfüllt, muss im zweiten Schritt mit einer Abklingmessung der Sauberkeitszustand des zu prüfenden Bauteils generiert werden. Dazu wird die Sauberkeitsprüfung am gleichen Bauteil sechs Mal nacheinander in identischer Weise wiederholt. Das Reinigungsmittel mit den darin enthaltenen abgelösten Partikeln wird aufgefangen und jeweils über einen Filter abfiltriert. Die auf den dann insgesamt sechs Filtern verbliebenen Partikel werden gravimetrisch oder lichtmikroskopisch analysiert. Für die spätere Sauberkeitsprüfung werden dann die Prüfbedingungen (Lösungsmittelmenge, Spüldauer etc.) so gewählt, wie sie in der Abklingmessung zu einer Verringerung der Partikelmenge auf unter 10 % geführt haben.

Sind der Blindwert der Apparatur und der Sauberkeitswert für das Bauteil bekannt, so kann das Partikelnormal auf das Bauteil aufgetragen werden. Ist die Sauberkeitsprüfung durchgeführt und der Filter mit den abgelösten Partikeln gravimetrisch ausgewertet, sollte die im Normal enthaltene Partikelmenge mit einem Fehler von ca. 1– 2 % wiedergefunden werden. Da erfahrungsgemäß die Ergebnisse der Sauberkeitsprüfungen statistischen Schwankungen unterworfen sind, sollte eine genügende Anzahl von Wiederholungsprüfungen (ca. 5 – 10 Prüfungen) durchgeführt werden.

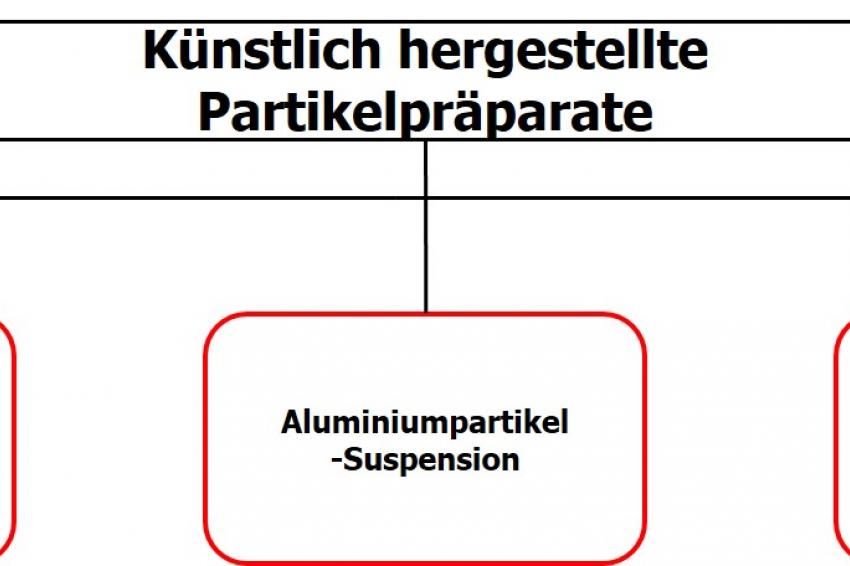

RIO arbeitet sehr erfolgreich mit diesem Verfahren. Dr. Günther: „Wir sind das einzige Labor in der Welt, das nach einer eigenen Kalibrierung verfährt. Präziser kann es keiner.“ Mit dem neu entwickelten Partikelnormal lassen sich Verschmutzungen unterschiedlicher Art simulieren. Bislang existieren Normale, die Partikel aus Edelstahl und Aluminium enthalten. Deren Trägersubstanzen sind auf alle gängigen, für die Bestimmung der technischen Sauberkeit eingesetzten unpolaren organischen Lösungsmittel abgestimmt. Auch sind die Trägersubstanzen der Normale jeweils so eingestellt, dass eine gute Benetzung des metallischen Bauteilwerkstoffes erfolgt.

Die Größe der Partikel liegt, je nach Kundenanforderung, im Bereich zwischen 50 µm und 200 µm. Weitere Normale mit Partikeln aus Kunststoff und anderen Werkstoffen sind in Vorbereitung. Auch sind Normale in der Entwicklung, die sich für die Prüfreinigung mit wässrigen Medien oder die rasterelektronenmikroskopische Analyse eignen. Der Streit, ob ein Bauteil nun wirklich definiert „rein“ oder nur „sauber“ ist, dürfte mit den neu entwickelten Partikelnormalen dann sicherlich bald ein Ende finden.

Kontakt

RIO GmbH

Birlenbacher Str.18

57078 Siegen

+49 2 71 89 01 051