Plant Asset Management und Anlagenverfügbarkeit verbessern

Sushi-Sensoren von Yokogawa für Monitoring & Optimization

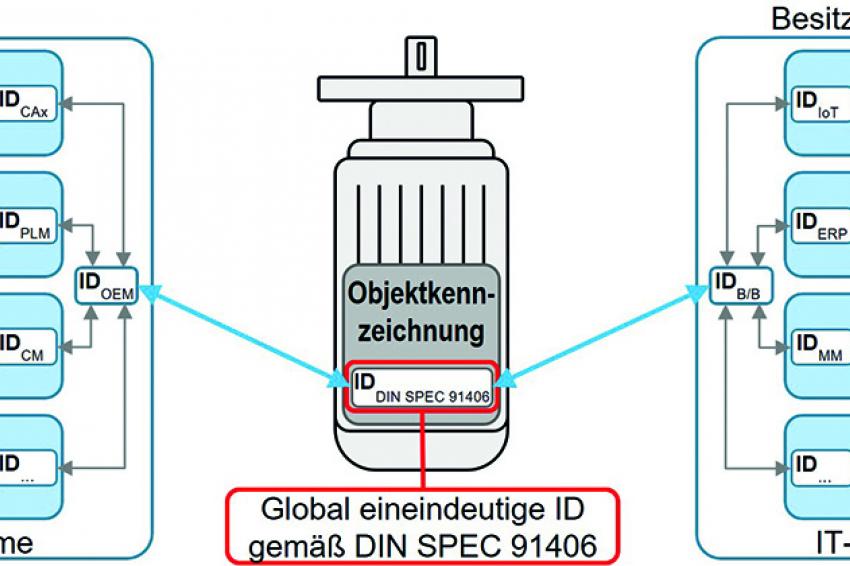

Eine eineindeutige, standardisierte Identifizierung und der einfache Zugang zu aktueller Dokumentation und individueller Historie erleichtern zusätzlich die Übersicht – gerade in komplexen Sensorlandschaften.

Die Erweiterung der klassischen Automatisierungspyramide im Sinne des Namur Open Architecture-Konzepts (NOA) hat eine Tür geöffnet zu einem besseren Verständnis dessen, was das reibungslose Funktionieren verfahrenstechnischer Anlagen bedingt. In ihrer Gesamtheit erlauben existierende Prozess- und Diagnosedaten, ergänzt um die Informationen zusätzlicher Sensoren, einen umfassenden Einblick in Eigenschaften und Zustand einer verfahrenstechnischen Anlage. „Solche Sensoren sind gewissermaßen Sinnesorgane der Analysealgorithmen oder des Industrial Internet of Things“, veranschaulicht Fatma Evren, Manager Industrial Automation Services bei Yokogawa Deutschland, die Bedeutung dieser Informationen. Sie ebnen den Weg zu besserem Plant Asset Management und einem Mehr an Anlagenverfügbarkeit. Dedizierte Sensoren für Monitoring & Optimization (M&O) müssen dabei andere Anforderungen erfüllen als Messtechnik zur Prozessführung (Measurement & Control, M&C).

Sushi – eine neue Sensorgeneration

Mit dem so genannten Sushi-Sensor hat der japanische Automatisierungsanbieter Yokogawa Anfang 2019 einen der ersten spezifisch für M&O-Anwendungen entwickelten Sensoren auf den europäischen Markt gebracht. „Der Name soll ausdrücken, dass etwas leicht handhabbares Kleines im Inneren unterschiedliche, wertige Dinge enthalten kann“, erläutert Evren. Das erste Mitglied dieser neuen Sensorfamilie wurde speziell zur Überwachung rotierender Maschinen, vibrationsanfälliger Apparate oder Rohrleitungen entwickelt und kann Vibrationskenngrößen (Beschleunigung sowie Geschwindigkeit und Verschiebung durch Integration) und die Temperatur am Sensorfuß messen. Es adressiert die frühzeitige Anomalieerkennung – ein Gebiet, das klassische Prozesssensoren meist nicht erfassen. Der Sensor ist nur knapp zehn Zentimeter lang, 260 g leicht, staub- und wasserdicht, kann mittels Magnetfuß oder Gewinde einfach installiert werden und arbeitet nahezu wartungsfrei.

„Sensordaten ebnen den Weg zu besserem Plant Asset Management und einem Mehr an Anlagenverfügbarkeit.“

Der drahtlose Sensor nutzt LoRaWan, ein zum offenen Standard der LoRa Alliance kompatibles Protokoll, für die Fernkommunikation. In Europa wird ein SRD-Frequenzband (Short Range Device) im Bereich von 870 MHz genutzt. Die unidirektionale Anbindung an ein Gateway, das die Daten dann an einen lokalen Server bzw. ins Internet weiterleitet, folgt einer sternförmigen Topologie. Die geringen Bandbreiten von bis zu einigen Kilobyte/s reichen zur Datenübertragung völlig aus, ebenso wie Reichweiten im Kilometerbereich im Freien und einigen Hundert Metern in Gebäuden. Der Energiebedarf für den Datentransfer mit LoRaWan ist dabei sehr gering – niedriger als bei anderen drahtlosen Übertragungsverfahren. Die Nutzung des Leitsystem-Netzwerks – zunächst ein naheliegender Gedanke – für eine zukünftig noch wachsende Zahl solcher M&O-Sensoren scheidet unter Wirtschaftlichkeits-, Kapazitäts- wie auch Sicherheitsaspekten aus.

Der Energieversorgung des Sensors dient eine Lithium-Thionylchlorid-Batteriezelle, die je nach Empfangslage, Entfernung zum Gateway und Häufigkeit der Messungen eine unterschiedlich lange Lebensdauer besitzt. „Bei stündlicher Messung und Übertragung von Vibrations- und Temperaturdaten zum Beispiel reicht eine Batterie für etwa vier Jahre“, sagt Werner Worringen, Manager Analytical Solutions bei der Yokogawa Deutschland. Gegenwärtig verfügt der Sensor über eine ATEX-Zulassung der Kategorie 2.

Die Konfiguration einschließlich der Einrichtung einer sicheren, verschlüsselten Datenübertragung erfolgt via NFC (Near Field Communication) mittels einer Smartphone-App. Auf diese Weise kann auch die vom Telefon ermittelte GPS-Position in den Sensor übertragen und zur eindeutigen Verortung an das Gateway gesendet werden.

Betreibererwartungen an M&O-Sensoren

Der Sushi-Sensor erfüllt zahlreiche wichtige Erwartungen der Anlagenbetreiber an M&O-Sensoren. Ein typisches Eigenschaftsprofil solcher Sensoren umfasst folgende Charakteristika:

- klein, handlich, robust

- einfach installier- und handhabbar

- zuverlässige, nicht zwingend kontinuierliche, drahtlose Datenübermittlung

- autarke, langlebige Energieversorgung

- skalierbarer, einsatzangepasster Ex-Schutz

- kein oder wenig Wartungs- bzw. Kalibrieraufwand kostengünstig.

Gerade der Kostenaspekt erfordert eine sorgfältige und kritische Abwägung, welche Fähigkeiten der Sensor zwingend mitbringen soll, ohne unhandlich und teuer zu werden.

Viele Betreiber wünschen sich außerdem eine herstellerübergreifende Interoperabilität, die durch standardisierte Schnittstellen und einheitliche Datenstrukturen zu erreichen wäre. Dies würde umfassend ermöglichen, Software für Analyse, Visualisierung und Verarbeitung der Messdaten nicht nur bei Geräteherstellern, sondern auch bei Drittanbietern oder dem Anlagenbetreiber selbst zu entwickeln. Ultima Ratio wäre dann ein Rechner mit einem Basisbetriebssystem, das mit Analyse-Applikationen aus einem oder mehreren App Stores frei erweitert werden könnte, ähnlich wie es heute bereits bei Mobiltelefonen Standard ist.

„Sushi-Sensoren adressieren die frühzeitige Anomalieerkennung, die von klassischen Prozesssensoren meist nicht erfasst wird.“

Sensorhersteller auf der anderen Seite haben ein verständliches Interesse daran, sich durch attraktive Zusatzfunktionalitäten speziell in der Datenauswertung vom Wettbewerb zu differenzieren. Künstliche Intelligenz und selbstlernende Expertensysteme sind aktuelle Stichworte. Das muss aber kein Hindernis sein für einen freien Wettbewerb um die beste Lösung. Auch in dieser Hinsicht übernimmt der Sushi-Sensor eine Vorreiterstellung. „Unsere Sensordokumentation enthält eine detaillierte Beschreibung des Datenstroms und der enthaltenen Informationen“, erklärt Worringen. Neben der vom Sensorhersteller angebotenen Auswertesoftware bzw. entsprechenden Cloud-Services ist es daher auch möglich, Software oder Services von Drittanbietern einzusetzen. „Wir sind von Qualität und Leistung unserer Auswertealgorithmen überzeugt und scheuen den Wettbewerb nicht“, sagt er.

Keine Datenintegration ohne Zeitsynchronisation

Auch viele Geräte der Prozessmess- und insbesondere Prozessanalysentechnik stellen heute bereits Diagnosedaten zur Verfügung. Sie geben Aufschluss über den Gerätestatus, eventuellen Wartungs- oder Kalibrierungsbedarf oder Fehlfunktionen. Allerdings stehen solche Daten dem Anlagenbetreiber oft entweder aufgrund proprietärer, nicht dokumentierter Schnittstellen oder Datenformate gar nicht zur Verfügung, was eine betriebsweite Integration unmöglich macht. Oft sind sie auch nur lokal am eigentlichen Gerät abrufbar.

Hier gilt es einerseits, offene Standards zu etablieren und eine Übertragung der Daten in ein M&O-Netzwerk zu ermöglichen. Andererseits können solche Daten, ebenso wie Statusinformationen und Alarme aus dem Leitsystem nur dann sinnvoll integriert betrachtet werden, wenn sie zeitlich synchronisiert sind. „Es ist in der Regel wenig hilfreich, Diagnosedaten zum Betriebszustand eines Geräts oder Apparats zu analysieren, wenn andererseits bekannt ist, dass zu diesem Zeitpunkt Kalibrier- oder Reinigungsoperationen stattfinden“, erklärt Worringen.

„M&O-Sensoren werden zukünftig temporär oder permanent in großer Zahl in Prozessanlagen eingesetzt.“

Eineindeutige Identifikation

Es ist zu erwarten, dass M&O-Sensoren zukünftig temporär oder permanent in großer Zahl in Prozessanlagen eingesetzt werden. Da ist es besonders wichtig, genau feststellen zu können, welches Gerät mit welchen Eigenschaften und welcher Historie sich in einem Gehäuse irgendwo in der Anlage befindet. Das gilt darüber hinaus auch ganz generell für alle wesentlichen Komponenten einer Prozessanlage. Bisher gab es dazu diverse Lösungsversuche, von denen sich in der Praxis keiner durchsetzen konnte. Mit dem Erscheinen der DIN SPEC 91406 voraussichtlich Ende 2019 gibt es eine einheitliche, herstellerübergreifende Lösung. Auf Initiative der BASF haben sich rund drei Dutzend Anlagenbetreiber, Geräte- und Systemhersteller aus dem Chemie- und Polymerbereich in nur wenigen Monaten auf eine solche Kennzeichnung von Geräten und Apparaten geeinigt.

In Form eines „elektronischen Typenschilds“ wird so durch einen speziellen QR- oder Datamatrix-Code sowie in Form einer RFID- bzw. NFC-Kennzeichnung eine maschinenlesbare, eineindeutige Identifizierung möglich: Ein Objekt je Code – ein Code je Objekt. Diese Identifikation, die formal einer Web-Adresse (Uniform Resource Locator, URL) nach RFC 3986 entspricht, kann z. B. einfach mit einer Datenbank verknüpft werden, in der aktuelle Dokumentationen und die gesamte Lebenszyklus-Historie des betreffenden Objekts hinterlegt sind. „Das ist eine wichtige Voraussetzung, um auch angesichts einer steigenden Zahl von Objekten nicht die Übersicht zu verlieren“, betont Tim-Peter Henrichs, Manager Marketing D-A-CH, der für Yokogawa an der Erarbeitung der neuen DIN SPEC beteiligt war.

Kontakt

Yokogawa Deutschland GmbH

Broichhofstr. 7-11

40880 Ratingen

Deutschland

+49 2102 4983 0

+49 2102 4983 22