Prozessoptimierung durch Online-GC-Analysen

Prozessgaschromatographie in der Destillation lohnt sich

Welche Gründe gibt es, in einer Prozessanlage zusätzliche kostspielige Geräte zu installieren? Der Marktdruck ist heute sowohl für Anlagenbetreiber als auch Analysengerätehersteller enorm. Teure Energie muss zwingend eingespart werden. Ein passendes Instrument dafür ist Advanced Process Control. Zur Realisierung einer solchen erweiterten Prozesssteuerung müssen die Daten vom Analysator so bereitgestellt werden, dass der Anlagenbetreiber rechtzeitig auf Prozessveränderungen reagieren kann. Manchmal genügen schon geringe Spuren eines schädlichen Prozessstoffs, um das Katalysatormaterial zu zerstören. Die Analyse von Spurenkomponenten wie Arsin in C3- oder Ammoniak in C2-Produkten wird immer wichtiger, um die Qualitätsstandards erfüllen zu können. Die Hersteller möchten vermeiden, dass Produktchargen außerhalb der Spezifikation liegen und dadurch im schlimmsten Fall eine erhebliche Menge der Probensubstanz neu verarbeitet werden müsste. Die Lösung besteht in einer effizienten Prozessoptimierung durch Online-Analysen.

Ein Prozess-GC amortisiert sich schnell

Ein hervorragender Einsatzbereich für den Analysator ist die Überwachung einer Destillationskolonne. Zur Optimierung der Anlage werden verschiedene Größen wie Durchfluss oder Temperatur benötigt. Darüber hinaus sind auch Kontrollanalysen wichtig, um die Reinigungswirkung in der Destillationskolonne zu messen. Weisen aus der Kolonne austretende Substanzen den richtigen Reinheitsgrad auf? Ein für den Anwender wichtiger Parameter beim Einsatz von Prozessgaschromatographen (Prozess-GCs) ist insbesondere die Annäherung an den maximal zulässigen Reinheitsgrad der Proben und damit an die jeweilige Produktspezifikation. Ohne Prozess-GCs müssen die Betreiber einen wesentlich konservativeren Sollwert für die Rückflussrate mit deutlich geringeren Schwankungen ansetzen.

Ungünstigerweise erhöhen sich bei diesem größeren Rückfluss bzw. der Recyclingrate die Energiekosten, da mehr Heiz- und Kühlleistung als nötig erforderlich ist. Zusätzlich verringert sich durch die hohe Recyclingrate auch der Durchsatz. Letztendlich kann der Bediener mithilfe des Prozess-GC auch bei sich ändernden Bedingungen genau beurteilen, wie hoch die Rückflussrate sein wird. So können die Energiekosten bei maximaler Produktionsrate minimiert werden. Ein in einer Destillationskolonne integrierter Prozess-GC kann dem Anwender enorme Vorteile bieten. Er könnte den Durchsatz einer Destillation in einer Größenordnung von 5 bis 15 % erhöhen und den Energieverbrauch entsprechend senken. Entscheidend ist, dass die Prozesssteuerung durch den Einsatz von Prozessanalytik so unterstützt wird, dass sie den Prozess beim wirtschaftlichen Optimum betreibt. Daher beträgt die Amortisationsdauer oft weniger als ein Jahr, und nur eine Analyse pro Tag kann bereits rentabel sein.

Technologien der Prozessanalytik

Prozessgaschromatographen sind in der Prozessindustrie seit Jahrzehnten etabliert, und zwar insbesondere in Anwendungen zur Optimierung von Destillationskolonnen. Die Anwender schätzen diese Technologie, auch wenn sie manchmal komplex erscheint, denn:

- die Messung hat sich in der Praxis bewährt und das Analysensystem lässt sich leicht automatisieren;

- eine Vielzahl von Komponenten kann gleichzeitig gemessen werden und

- die Analyse ist in der Regel frei von Störeinflüssen, da das Prinzip der Chromatographie auf der physikalischen Trennung einer beliebigen Substanz beruht – entweder eines Gas- oder eines Flüssigkeitsgemisches –, solange dieses ohne Rückstände verdampft werden kann.

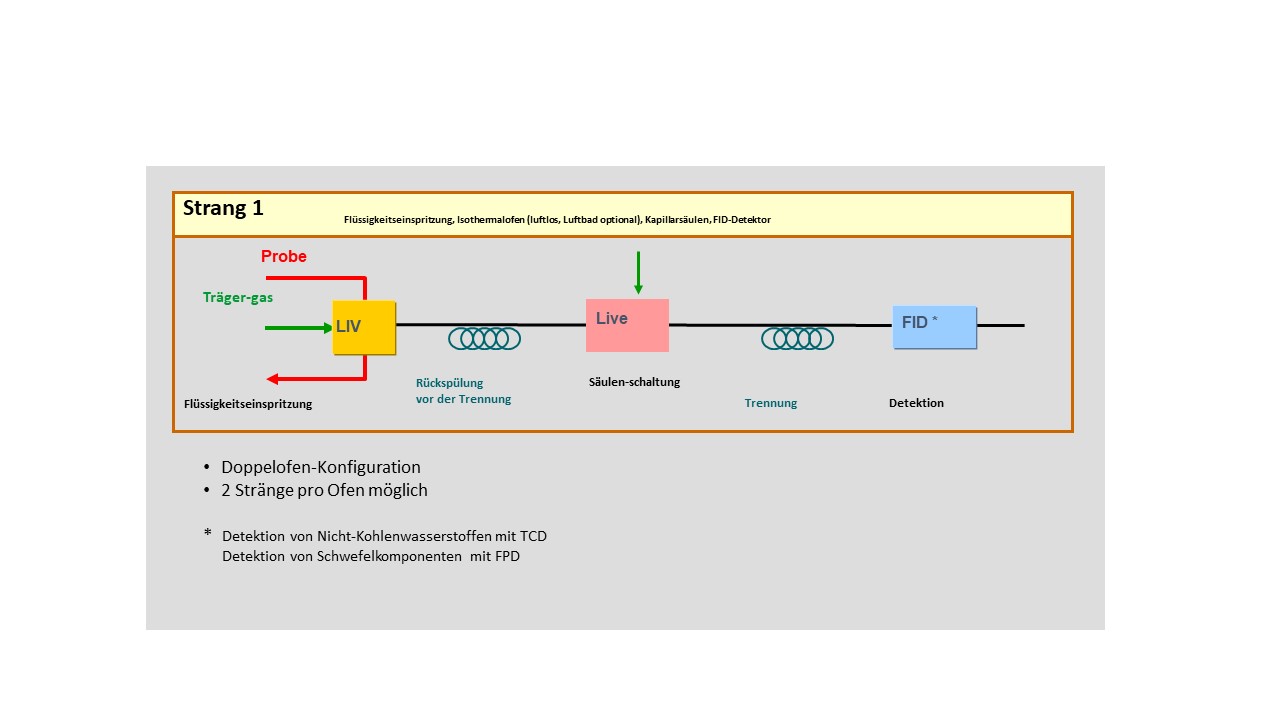

Es gibt mehrere Möglichkeiten, um die erforderlichen Messungen für eine bestimmte Anwendung durchzuführen. Für komplexe, flüssige Probenströme werden analytische Trennstrecken häufig mit einem Flüssigdosierventil, Kapillartrennsäulen – vorzugsweise mit ventilloser Säulenschaltung – und, je nach Messaufgabe, einem Flammenionisations- (FID), Wärmeleitfähigkeits- (WLD) oder Flammenphotometerdetektor (FPD) kombiniert. Aufgrund der hohen analytischen Flexibilität lassen sich sogar mehrere Trennstrecken in einem Prozess-GC integrieren. Die Kombination von Kapillarsäulen mit einer ventillosen Schaltvorrichtung ermöglicht eine bessere Trennleistung als bei gepackten Säulen und einer Ventilschaltung. Der FID von Siemens bietet den Vorteil, dass sich der Detektor außerhalb des Analysenofens befindet und separat beheizt wird. Dies trägt zur hohen Verfügbarkeit des GC bei, da eine Korrosion des Detektors aufgrund von Kondensationseffekten vermieden wird.

Die folgenden Argumente sprechen für diese Technologie:

- Die Prozess-GC ist ein überzeugendes Analysenverfahren, um neben gasförmigen Proben auch Flüssigkeitsgemische über einen weiten Siedebereich zu messen.

- Methodenentwicklung und Anwendungs-Know-how sind für anspruchsvolle Anwendungen von entscheidender Bedeutung, insbesondere bei flüssigen Prozessströmen. Der Gaschromatograph Maxum Ed. II stellt flexible Analysewerkzeuge zur Verfügung, wie verschiedene Dosierventile oder Trennverfahren für die Analyse von einfachen bis komplexen Probengemischen.

Einsatz in der Polyvinylalkohol-Anlage von Kuraray

Aufgrund der hohen Anwendungsflexibilität eines Prozess-GC sind das Design, die Planung und die Fertigung eines Probenaufbereitungssystems von entscheidender Bedeutung für den Betrieb eines Analysators.

Um verschiedene Probenströme mit nur einem Gaschromatographen zu analysieren, müssen häufig große Entfernungen zwischen Entnahmestelle und Installationsort mit Hilfe eines Fast-Loop überbrückt werden. Dieser gewährleistet, dass die unterschiedlichen Proben zum Zeitpunkt der Dosierung aktuell und repräsentativ sind. Bei der Auslegung des Fast-Loop ist darauf zu achten, dass neben der geforderten Analysenzeit auch die Druck- und Temperaturniveaus am Entnahme- und Rückführpunkt berücksichtigt werden, sodass ein ausreichender Fluss sichergesellt und die Probe sorgfältig zurück in den Prozess oder in eine Fackel geführt werden kann.

In der Prozessindustrie sind Probenmedien in Ihrer Zusammensetzung oft komplex, brennbar, explosiv oder neigen zur Polymerisation. Unter Berücksichtigung von Gesundheits-, Brand- und Explosionsschutzaspekten wird der Fast-Loop daher meist außerhalb des Analysenraums direkt im Feld installiert, sodass nur geringe Mengen der Probe gezielt in den Analysenraum eingeleitet werden. Durch die Integration eines intelligenten und durchflussgesteuertes Probenaufbereitungssystem wurde im Projekt der Kuraray darüber hinaus auch der flüssige Probenstrom wieder zurück in den Prozess gefahren. Durch die Implementierung dieses Closed-Loop-Verfahrens ging weder Produkt verloren noch wurde für die Entsorgung der Probenaufbereitung zusätzliche Energie aufgewendet bzw. Abgase emittiert.

Auf Grund der in den Analysenraum eingeleiteten brennbaren Medien wurde im Projekt der Kuraray ein Analysenraum durch die AGT-PSG errichtet, welcher unter anderem durch ein Belüftungskonzept mit integrierter Durchflussüberwachung, sowie zusätzlichen Sicherheitsmaßnahmen, wie der Überwachung auf UEG (Untere Explosionsgrenze) und Toxität und bei Alarm gleichzeitiger Absperrung der Probe einen sicheren und zuverlässigen Betrieb des Prozess-GCs gewährleistet.

Bei dem Anwendungsfall war eine gute und vertrauensvolle Zusammenarbeit zwischen den Prozessexperten der Kuraray, den GC-Experten von Siemens und den Systemintegrationsexperten von AGT-PSG für die erfolgreiche Umsetzung des GC-Projekts entscheidend.

Nachdem die Kuraray die optimalen Probenahme- und Rückführungspunkte sowie Messkomponenten spezifiziert hatte, wurden diese auf Grund der Komplexität der Messaufgabe im Rahmen einer Machbarkeitsstudie auf Trennverhalten und Wiederholbarkeit von Siemens geprüft. Im Rahmen der Studie wurde herausgefunden, dass die Performance des GC´s trotz der stark unterschiedlichen Temperaturniveaus auch bei einem Airless-GC exzellent waren.

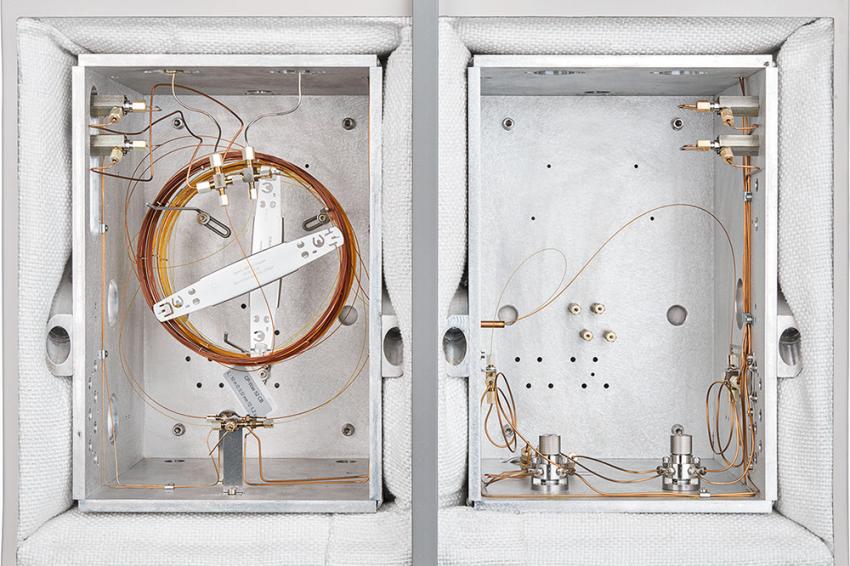

Neben der Konzeption und dem Ausbau eines sicheren Analysengeräteraumes lieferte die AGT-PSG auch eine zuverlässige Probenaufbereitung, die Medienversorgung und die vollständige Integration des Gaschromatographen Maxum Ed. II. Durch die hervorragende Zusammenarbeit aller Projektpartner konnte das Projekt erfolgreich abgeschlossen und die Effizienz der Anlage deutlich gesteigert werden.

Autoren: