Regelverfahren für Drehstromantriebe

Regelgüte, Energieeinsparung und Investitionskosten mit Drehzahlreglern optimieren

Heute sind gesteuerte und geregelte Drehstromantriebe in Industrieprozessen nicht mehr wegzudenken. Nach wie vor weisen sie die höchsten Zuwachsraten innerhalb der elektrischen Antriebstechnik auf. Die über Umrichter geregelten Asynchronmotoren sind sehr robust und praktisch wartungsfrei.

Spannung und Frequenz verstellen – einfach (und) genial

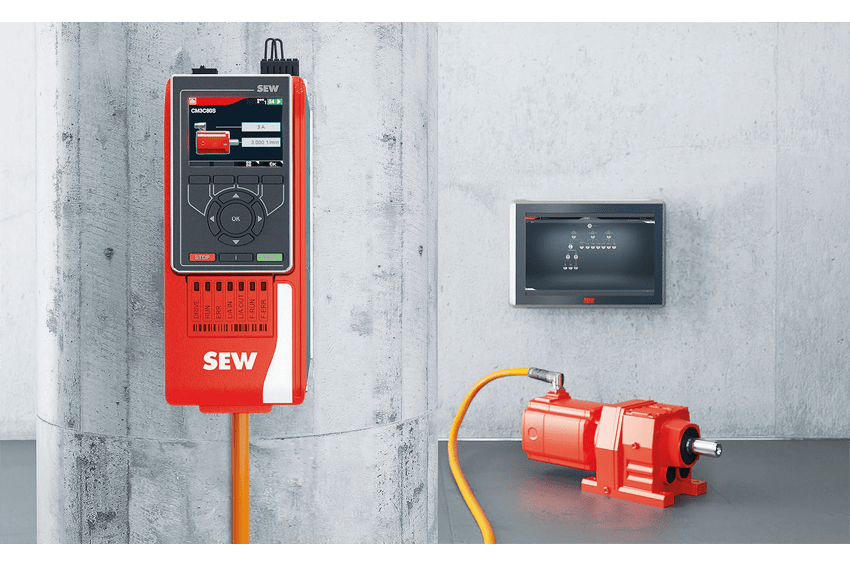

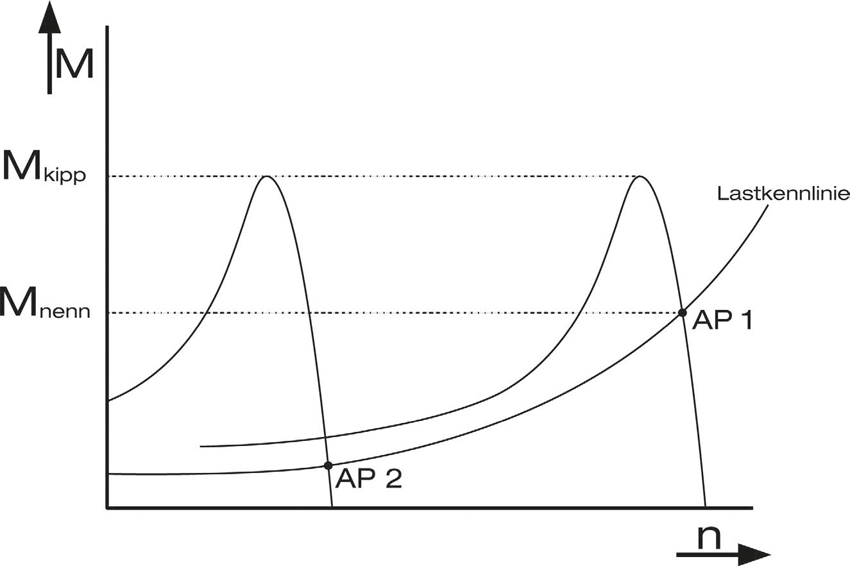

Unkomplizierte Anwendungen wie Pumpen, Lüfter oder einfache Fördertechnik bilden die Domäne für Umrichter mit Spannungs-/Frequenz-Steuerung. Sie ist das traditionelle Verfahren zum Antreiben von Drehstrommotoren mit mittlerer Dynamik. Ihr Kerngedanke ist die proportionale Verstellung von Spannung und Frequenz. So bleibt der Fluss in der Maschine konstant und das maximale Moment erhalten. Weil der Nennfluss das höchste Drehmoment je kg Maschine entwickelt, kommen die eingesetzten Rohstoffe (Stahl, Kupfer, Isoliermaterialien) am effektivsten zur Geltung. Aus Sicht des Motors erscheint der gesteuerte Umrichter als eine „verstellbare Steckdose“ hinsichtlich der Netzspannung und -frequenz. Deshalb kann man mit dieser Variante grundsätzlich auch mehrere kleinere Motoren gleichzeitig an einem Umrichter betreiben. Dank ihres einfachen Prinzips und ihrer leichten Handhabbarkeit sind Frequenzumrichter mit der U/f-Steuerung schon nach kurzer Zeit einsatzbereit. Sie hat sich als Standardverfahren ohne Drehzahlrückführung für einfache Anwendungen durchgesetzt. Daher ist das U/f-Verfahren auch in alle Geräte der aktuellen Umrichterplattform Movi-C eingegangen.

Das betrifft die Applikationsumrichter Movidrive – Einachs- und Mehrachssysteme mit Ein- und Doppelachsmodulen – sowie den kompakten Allround-Umrichter Movitrac advanced. Für dynamische Bewegungen bieten sie bis zu 250 % Überlastfähigkeit. Sowohl als Einachs-Applikationsumrichter als auch in der Modularausführung regelt und überwacht die Umrichtertechnik von SEW-Eurodrive alle Motorarten, synchrone und asynchrone Drehstrommotoren mit und ohne Geber ebenso wie Asynchronmotoren mit LSPM-Technologie oder synchrone und asynchrone Linearmotoren.

Feldorientierung für optimales Betriebsverhalten

Genügt eine einfache Drehzahlverstellung für die Antriebsaufgabe nicht, weil hohe Dynamik oder ein großes Drehmoment gefordert sind, kommt eine feldorientierte Regelung in Betracht. Diesem, bereits Ende der 1960er Jahre erfundenen Verfahren, liegt die Erkenntnis zugrunde, dass das Magnetfeld im Luftspalt und die Rotorgeometrie das Betriebsverhalten der Asynchronmaschine bestimmen. Ihr Drehmoment verhält sich proportional zum Strom und somit zum magnetischen Fluss. Weil jede Änderung der in einem Magnetfeld gespeicherten Energie Zeit benötigt, erhält man das schnellste Momenten-Anregelverhalten, wenn man den Fluss über den Magnetisierungsstrom (im Grunddrehzahlbereich) drehzahlunabhängig konstant hält und nur den momentbildenden Strom verändert. Die Flusskonstanz verlangt einen unveränderlichen Erregerstrom. Und zur Erzielung des Maximalmoments muss der Winkel zwischen Drehmoment und Magnetfluss 90° betragen. Das gilt gleichermaßen für Gleichstrom- und für Drehstrommotoren.

Ersatzschaltbild vereinfacht die Regelung

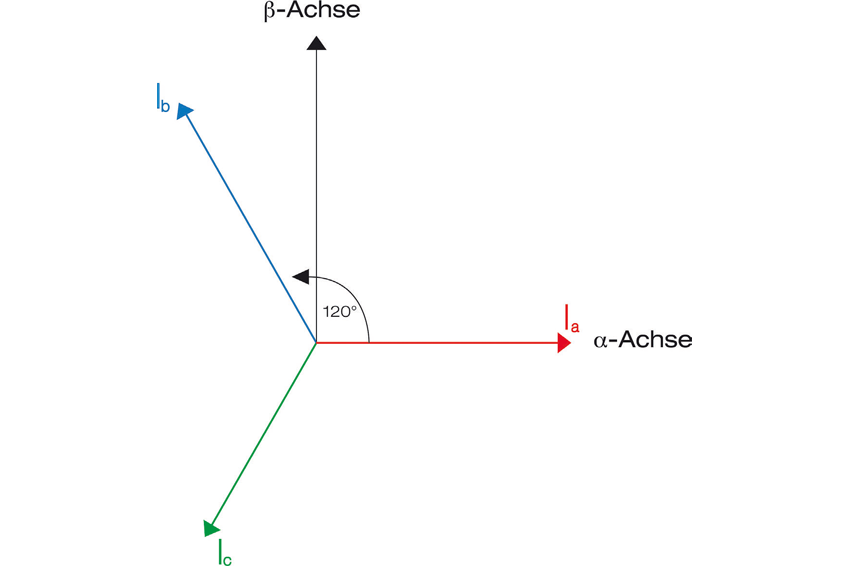

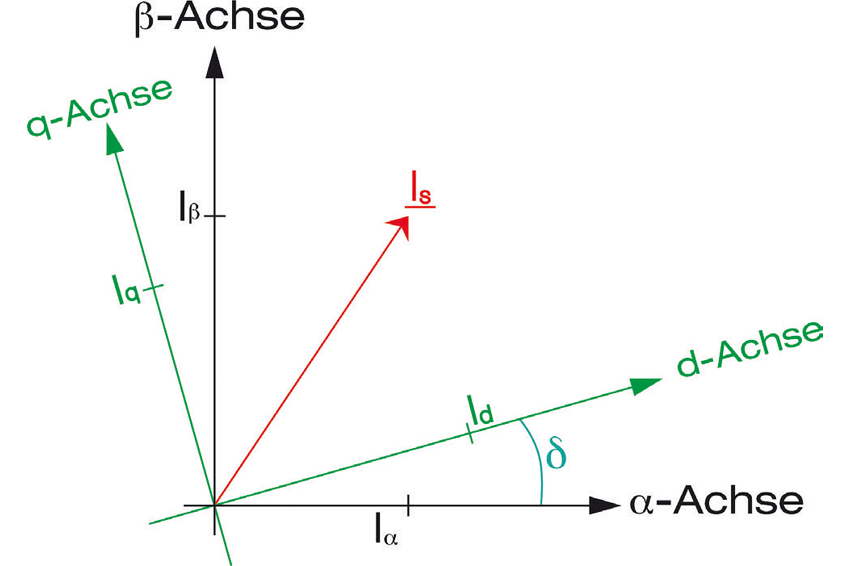

Um das Rechnen mit komplexen Ausdrücken der Form ej2/3 zu vereinfachen, lässt sich ein Drehstromsystem mit drei um 120° versetzten Wicklungen (a, b und c) durch ein zweiphasiges, orthogonales Ersatzschaltbild mit α- und β-Koordinaten darstellen.

Derart kann man den im Motor rotierenden Ständerstromvektor IS in seine Komponenten Iα und Iβ zerlegen. Wenn man ihn – bezogen auf das Drehfeld – in Feldkoordinaten umrechnet, lässt er sich in die Komponenten Id und Iq, aufspalten, auch D(irekt)- bzw. Q(uer)-Achse genannt.

Sie stehen in Bezug zum rotierenden System still – ähnlich wie die Mitfahrer auf einem Karussell. Es lässt sich zeigen, dass Id (in Flussrichtung) dem Erregerstrom der Gleichstrommaschine entspricht und Iq (orthogonal dazu) dem momentbildenden Ankerstrom. Gelingt es, Id konstant zu halten und Iq nach Vorgabe des gewünschten Drehmoments zu variieren, kann man einen Asynchronmotor ähnlich gut regeln wie einen fremderregten Gleichstrommotor. Jetzt benötigt man noch eine Information über die Lage des Feldes im Motor, also den Drehwinkel δ. Damit kann man Id und Iq aus den Ständerkoordinaten Iα und Iβ berechnen. Somit lässt sich das Feld indirekt über die Klemmengrößen, d.h. den Ständerstrom beeinflussen.

Zu den Feldkoordinaten im Inneren des Motors besteht kein direkter Zugriff. Technische Lösungen in dieser Richtung, z.B. der Einbau zusätzlicher Messwicklungen, wären aufwendig und unwirtschaftlich. Zudem würden sie den großen Vorteil der ASM – ihre einfache und robuste Konstruktion – untergraben. Daher ist ein Drehgeber für feldorientierte Regelverfahren (zunächst) zwingend erforderlich.

Stromgeführte Flussregelung für höchste Anforderungen

Dabei ist grundsätzlich festzuhalten, dass der Betrieb mit einem Drehgeber am genauesten ist, bei allen Regelverfahren. Vor allem bei typischen Servoanwendungen mit höchsten Anforderungen an Drehzahlkonstanz, Dynamik und Spitzenmoment – z.B. Verpackungs- und Füllmaschinen, Wickler und Handlinganwendungen wie Portale oder Roboter – ist der Einsatz eines Drehgebers zwingend erforderlich. In der Gerätegeneration Movi-C hat das stromgeführte Flussregelverfahren CFC eine besonders hohe Regelgüte und bietet die Möglichkeit der Positionierung. Die Verfahren U/f, VFCPlus und ELSM hingegen benötigen keine Information über die Rotorlage durch ein Gebersystem.

Es geht auch ohne Drehzahlmessung

Weil die Kosten für einen Drehgeber für den Anwender zusätzlichen Aufwand bedeuten, war die Forderung nach einfacheren Lösungen die logische Konsequenz. Es gab zahlreiche Ideen, die Winkelmessung durch eine modellgestützte Berechnung zu ersetzen. Trotz vieler Ansätze zur sensorlosen Ermittlung der Drehzahl wiesen die meisten anfangs – bei niedrigen Drehzahlen und im Stillstand – Prinzip bedingt schlechte Leistungen auf. Später jedoch wurde der sensorlose Betrieb durch verbesserte Verfahren bei den meisten Industrieanwendungen möglich. SEW-Eurodrive entwickelte das spannungsgeführte Flussregelverfahren VFC (Voltage Flux Control) für dynamisch und präzise gesteuerte Drehstromantriebe mit großer Drehzahlkonstanz.

In der Umrichtergeneration Movi-C wurde das Verfahren weiter verbessert und mündete in dem Verfahren VFCPlus. Die Verfügbarkeit moderner, leistungsfähigerer Bauteile – verbunden mit neuen Ideen der Regelungstechniker – ermöglichen erhebliche Optimierungen bei der Motorregelung. Das Verfahren bietet durch die Berechnung zusätzlicher Parameter die Möglichkeit, neben der Drehzahlregelung auch das Drehmoment relativ genau und sogar ohne Geber zu regeln. Damit sind bspw. auch Wickelapplikationen geberlos möglich, bei der Material auf Spannung gehalten werden muss. Außerdem wurde eine Stromflussoptimierung implementiert, die dafür sorgt, dass die ASM das maximale Drehmoment mit minimalem Strom erzeugen kann, wodurch sich – je nach Anwendung – erhebliche Energiemengen einsparen lassen.

Neue Motortypen für höhere Energieeffizienz

Aufgrund der hohen Anforderungen an die Energieeffizienz werden auch die Drehstrommotoren ständig weiterentwickelt. Um den Wirkungsgrad der Maschine zu verbessern und damit die Energieeffizienzklasse IE5 gemäß der Norm IEC 60034-30-2 zu erfüllen, ist es inzwischen meist nötig, konstruktiv zusätzliche permanentmagnetische Materialien in den Rotor einzubringen. Diese können entweder zusätzlich zum Asynchronkäfig eingefügt werden (LSPM) oder diesen komplett entbehrlich machen (IPM). Diese Maschinen verhalten sich dann praktisch wie Synchronmotoren. Es gibt also keinen Schlupf, d.h. keine Drehzahldifferenz der Rotordrehzahl gegenüber dem Drehfeld des Stators. Derartige Motoren können mit Regelverfahren betrieben werden, die üblicherweise für synchrone Maschinen eingesetzt werden.

Permanenterregte Synchronmotoren ohne Geber

Das neue Regelverfahren ELSM bietet nun die Möglichkeit, Synchronmotoren auch ohne Geber zu betreiben. Dieses Verfahren und die zugehörigen Berechnungen sind komplex und erfordern aufwendige Regelstrukturen. Um die Lage des Rotors und die Drehzahl für die Regelung zu bestimmen, kommen die für die Berechnung wichtigen Werte nun von einem virtuellen Geber aus dem mathematischen Modell des Antriebs.

Besonders schwierig hierbei ist das Ermitteln der Drehzahlposition bei sehr kleinen Drehzahlen. Aus diesem Grund kommt hier ein gesteuertes Verfahren zum Einsatz. Noch schwieriger ist das Regeln bei stillstehender Maschine. Bei diesen Manövern ist es wichtig, die Motoreigenschaften genau zu kennen und nötigenfalls eine simultane Messung der Motorströme im Umrichter vorzunehmen. Hierzu ist es erforderlich, dass entsprechend empfindliche Sensorik sowie ein ausreichend leistungsfähiger Mikrocontroller im Antrieb für die Berechnungen bereitsteht. Die Elektronik der Movi-C-Umrichter sind für diese Aufgabe mit entsprechender Elektronik ausgestattet.

Kostenoptimierung durch das richtige Regelverfahren

Bei der Projektierung eines elektrischen Antriebssystems ist es wichtig, die erforderliche Regelgenauigkeit der Anwendung zu identifizieren. Sind die Anforderungen transparent und spezifiziert, kann das Antriebssystem aus den notwendigen Komponenten (Getriebe, Motor, Geber, Umrichter, Steuerung) zusammengestellt und abgestimmt werden. Ziel dabei ist, hinsichtlich der Anforderungen an die Regelgüte und die Erfüllung aktueller Energiesparverordnungen eine kostenoptimierte Auswahl zu treffen. Werden die Anforderungen von Anfang an zu hoch oder zu niedrig eingeschätzt, entsteht unnötiger Mehraufwand. Um das zu vermeiden, unterstützt SEW-Eurodrive die Anwender bei der optimalen Auswahl der Antriebskomponenten.

Autoren:

Hans-Joachim Müller, Marktmanager für Antriebselektronik, SEW-Eurodrive

Hans-Joachim Müller, Marktmanager für Antriebselektronik, SEW-Eurodrive

Gunthart Mau, Referent Fachpresse, SEW-Eurodrive

Gunthart Mau, Referent Fachpresse, SEW-Eurodrive

Downloads

Kontakt

SEW-Eurodrive GmbH & Co KG

Ernst-Blickle-Str. 42

76646 Bruchsal

Deutschland

+49 7251 750

+49 7251 751970