Safety-Lösungen für die Prozesstechnik

Zuverlässiger Anlagenbetrieb unter extremen Umgebungsbedingungen

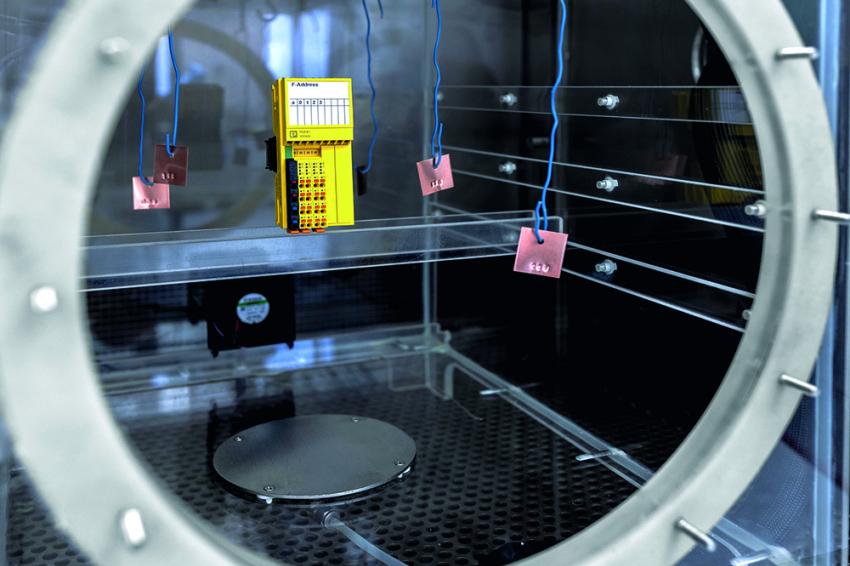

In vielen Branchen müssen Maschinen und Anlagen unter extremen Bedingungen arbeiten – sei es in der Öl- und Gasindustrie, im Bergbau oder in der Lebensmittelproduktion. In diesen Bereichen treten teilweise hohe Temperaturen, starke Vibrationen, Feuchtigkeit, Staub oder explosive Atmosphären auf. Um für die Sicherheit, Effizienz und Zuverlässigkeit solcher Anlagen zu sorgen, werden erhöhte Anforderungen an entsprechende Automatisierungslösungen gestellt. Derartige Systeme müssen in der Lage sein, unter solch herausfordernden Bedingungen störungssicher zu funktionieren, ohne dass es zu Fehlfunktionen oder Ausfällen kommt.

Betrieb bei hohen Temperaturen über längere Zeiträume

Ein besonderes Problem resultiert vor allem aus hohen Temperaturen, da sie eine potenzielle Gefahr für elektronische Komponenten darstellen. Extreme Wärme kann zu Beschädigungen führen oder die Leistungsfähigkeit der Geräte beeinträchtigen. In diesem Kontext ist es von entscheidender Bedeutung, dass Automatisierungslösungen unter derart hohen Temperaturen unterbrechungsfrei arbeiten. Daher sind robuste Materialien zu nutzen und spezielle Konstruktionsmerkmale zu beachten, die den besonderen Anforderungen standhalten. Die Komponenten müssen die erzeugte Wärme effizient ableiten und eine optimale Betriebstemperatur aufrechterhalten können, sodass sie stets zuverlässig funktionieren.

Die Herausforderung besteht darin, dass hohe Temperaturen nicht nur eine direkte Wärmebelastung der Geräte bewirken, sondern auch andere mögliche Schwierigkeiten nach sich ziehen können. Zum Beispiel ist es möglich, dass sich die thermischen Ausdehnungen verschiedener Materialien unterscheiden, woraus Spannungen und Verformungen resultieren. Daraus ergibt sich wiederum eine Störung der elektrischen Verbindungen und die Gesamtleistungsfähigkeit der Automatisierungslösung wird beeinträchtigt. Darüber hinaus können hohe Temperaturen die Lebensdauer der elektronischen Komponenten verkürzen. Die erhöhte Wärmebelastung kann die Alterung der Bauteile beschleunigen und so ihre Zuverlässigkeit im Laufe der Zeit verringern. Deshalb ist es von großer Bedeutung, dass Automatisierungslösungen darauf ausgelegt sind, den Betrieb selbst bei hohen Temperaturen über längere Zeiträume hinweg sicherzustellen, ohne dass Leistungseinbußen oder unvorhergesehene Ausfälle eintreten.

Insgesamt erweist es sich als unerlässlich, dass Automatisierungslösungen in einem Temperaturbereich bis zu 70 °C problemlos arbeiten. Dies erfordert eine sorgfältige Entwicklung und Auswahl von Geräten, die den thermischen Belastungen standhalten können, sowie das Implementieren passender Kühlungs- und Wärmemanagementmaßnahmen, um für eine optimale Leistung und Betriebssicherheit zu sorgen.

Zertifizierung für den Einsatz in explosionsgefährdeten Bereichen

In einigen Branchen – bspw. der Öl- und Gasindustrie – finden Automatisierungssysteme in explosionsgefährdeten Bereichen Anwendung. Hier müssen die Komponenten spezielle Anforderungen erfüllen, damit keine unzulässig hohen Temperaturen erzeugt werden, die eine Explosion auslösen könnten. Der Nachweis ihrer diesbezüglichen Eignung wird über internationale Standards und gesetzliche Vorgaben geregelt. Eine wichtige Rolle spielt dabei die europäische ATEX-Richtlinie, die für den Einsatz von Geräten in explosionsgefährdeten Bereichen gilt. Für Automatisierungskomponenten muss bei einer Installation in Zone 2 gemäß der ATEX-Gerätekategorie 3 mit einer explosionsfähigen Atmosphäre gerechnet werden, die nur selten und lediglich für kurze Zeit auftritt. Hier handelt es sich um Bereiche, in denen brennbare Gase, Dämpfe oder Nebel bei normalen Betriebsbedingungen nicht in gefährlichen Mengen vorhanden sind, aber gelegentlich entstehen können.

Außerhalb Europas werden mit Hazloc und IEC EX entsprechende Zertifizierungen genutzt. Hazloc (Hazardous Location) ist ein Begriff, der hauptsächlich in Nordamerika verwendet wird. Hazloc-Zertifizierungen basieren auf den Normen und Vorschriften von Organisationen wie der National Fire Protection Association (NFPA) und den Underwriters Laboratories (UL). Sie legen die Anforderungen für Geräte fest, die in Nordamerika in gefährlichen Umgebungen eingesetzt werden. Bei IEC EX (International Electrotechnical Commission Explosive) geht es um ein globales Zertifizierungssystem für explosionsgeschützte Geräte und Anlagen. Das System wird von der IEC verwaltet und von verschiedenen, nationalen Zertifizierungsstellen anerkannt. IEC Ex-Zertifizierungen ermöglichen den internationalen Handel mit explosionsgeschützten Produkten.

Die Profisafe-Module der Baureihe AXL F XC verfügen über die Zulassungen ATEX/IEC EX Zone 2 und UL Hazloc. Für das konfigurierbare Sicherheitssystem PSRmodular findet sich die Zulassung für ATEX und UL Hazloc in Vorbereitung.

Schadgasbeständigkeit gemäß der Klassifikation G3 der ISA S71.04

Besonders bei chemischen Prozessen ergeben sich in bestimmten Bereichen schadgashaltige Atmosphären von Chlorgas oder Schwefelwasserstoff. Diese Zusammensetzungen erweisen sich häufig als kritisch für Elektronikkomponenten, speziell wenn es sich um Geräte für die funktionale Sicherheit handelt. Zur Umsetzung der hohen Anforderungen an die Schadgasbeständigkeit der Klassifikation G3 in Anlehnung an die ISA S71.04 (Instrumentation Society of America) sind die XC-Baureihen der Produktfamilien PSRmodular und AXL F mit einem besonderen Schutzlack versehen, der mit einem speziellen Sprühverfahren aufgebracht wird. Eine Herstellererklärung dokumentiert den entsprechenden Nachweis.

Neben prozess- und verfahrenstechnischen stellen maritime Applikationen ebenfalls erhöhte Anforderungen an Automatisierungslösungen. Dies betrifft die Umgebungsbedingungen wie Temperatur, Vibration, elektromagnetische Verträglichkeit (EMV) und Luftfeuchtigkeit. Die Det Norske Veritas (DNV) ist als international akkreditierte Zertifizierungsstelle ermächtigt, die technischen Standards für den Bau und den Betrieb von Schiffen und anderen mobilen Offshore-Strukturen in internationalen Gewässern festzulegen. Ihre Klassifizierungsstandards umfassen Sicherheits-, Zuverlässigkeits- und Umweltanforderungen. Mit dem DNV-Zertifikat besitzt Phoenix Contact ein international anerkanntes Nachweisdokument für das konfigurierbare Basismodul aus der PSRmodular-XC-Familie.

Verwendung in allen Anlagengrößen

Die XC-Varianten des Sicherheitssystems PSRmodular und des Portfolios der Profisafe-I/O-Module bieten Anwendern zwei Ansätze zur Verwendung von sicherheitsgerichteten Automatisierungslösungen unter extremen Umgebungsbedingungen. Während die PSRmodular-Familie für den Einsatz in kleinen bis mittleren Anwendungen optimiert ist, lassen sich mit den Profisafe-Modulen der Baureihe AXL F auch verteilte Systemarchitekturen bis SIL 3 respektive PL e realisieren.

Autoren:

Carsten Gregorius, Manager Strategic Product Marketing Safety,

Manuel Ungermann, Strategic Product Management Safety, Geschäftsbereich Automation Infrastructure, Phoenix Contact Electronics

-------------------------------------------------------------------------------------------------------------

Stand-Alone-Lösung für kleinere Anlagen

Bei PSRmodular handelt es sich um eine konfigurierbare Kleinsteuerung. Mit der Lösung lassen sich mehrere Sicherheitsfunktionen in einer Applikation überwachen. Die Sicherheitslogik wird mit der entsprechenden Software einfach per Drag-and-Drop erstellt. Das System funktioniert als Stand-Alone-Konzept und kann an kleineren Maschinen die gesamte Maschinensteuerung übernehmen. Zu diesem Zweck kommt das Grundmodul als einzelne Komponente zum Einsatz. Auf einer Baubreite von 22,5 mm stehen folgende Funktionen zur Verfügung:

- acht sichere Eingangssignale zur Auswertung sicherer Sensoren

- bis zu vier sichere Ausgänge (bis Kategorie 4)

- Takt- und Meldeschaltausgänge

- Kontaktvervielfachung oder -verstärkung durch externe Schütze in Verbindung mit integrierter Überwachung möglich.

Reicht die I/O-Zahl nicht aus, ist das System modular mit bis zu 18 sicherheitsgerichteten Erweiterungsmodulen ausbaubar. Diese werden über den Tragschienen-Busverbinder einfach an das Basismodul angeschlossen. Über ein Gateway lässt sich die modulare Sicherheitstechnik in bestehende Netzwerke einbinden.

Downloads

Kontakt

Phoenix Contact GmbH & Co.KG

Flachsmarktstr. 8

32825 Blomberg

Nordrhein-Westfalen, Deutschland

+49 5235 341 713

+49 5235 341 825