Schlüssel für den Wasserstofftransport via Ammoniak

Ruthenium-Katalysatoren ermöglichen die effiziente Umwandlung von Ammoniak in Wasserstoff

In der fortlaufenden Suche nach innovativen Lösungen, um den Übergang zu erneuerbaren Energien zu gestalten, verdient eine Substanz besondere Aufmerksamkeit – Ammoniak. Mit einer etwa 1,5-fach höheren volumetrischen Energiedichte als flüssiger Wasserstoff und einer vergleichsweise einfachen Verflüssigung und Handhabung zeichnet sich Ammoniak als potenzieller Wasserstoffträger aus. Darüber hinaus sind Herstellung,

Speicherung und Transport aufgrund bestehender Verfahren vergleichsweise einfach zu realisieren. Ein auf Ruthenium basierendes Katalysatorsystem ermöglicht es, den Prozess der Wasserstofffreisetzung durch Ammoniakspaltung effizient und nachhaltig zu gestalten.

Schon vor Jahrzehnten hat man das Potenzial von Wasserstoff als Energiequelle erkannt, was in den 1970er Jahren zur Prägung des Konzepts der ‚Wasserstoffwirtschaft‘ führte. In diesem Konzept wird die Nutzung von Wasserstoff als Grundpfeiler der Energiewende dargestellt, da er die Erzeugung sauberer und nachhaltiger Energie ermöglicht. Die Nutzung von Wasserstoff als kohlenstoffarme Energiequelle ist attraktiv, da bei der Verbrennung zur Erzeugung von Wärme oder bei der Verstromung in einer Brennstoffzelle idealerweise nur Wasser als Reaktionsprodukt entsteht.

Trotz der erzielten Fortschritte stellen die Speicherung und der Transport von Wasserstoff technische Herausforderungen dar. Wasserstoff hat eine hohe gravimetrische, aber eine geringe volumetrische Energiedichte, was die Speicherung und den Transport erschwert. Etwa 12 % seines Energieinhalts werden für die Kompression auf 700 bar und 20 bis 30 % für die Verflüssigung bei -253 °C aufgewendet.

Darüber hinaus kommt es bei der kryogenen Verflüssigung von Wasserstoff und beim Transport von flüssigem Wasserstoff aufgrund unvermeidbarer Wärmeisolationsverluste zum Verdampfen von Wasserstoff (Hydrogen boil-off), was zu weiteren Transportverlusten führt.

An alternativen Lösungen, wie der Speicherung in Metallhydriden und flüssigen organischen Wasserstoffträgern (LOHC), wird aktiv geforscht. Diese ermöglichen die Speicherung und den Transport von Wasserstoff in fester bzw. flüssiger Form. Eine besonders vielversprechende Verbindung dabei ist Ammoniak (NH3), welches in Zukunft eine alternative und nachhaltige Möglichkeit zur Speicherung und zum Transport von Wasserstoff bieten kann.

„Das Ammoniak-Cracking ist ein Schlüsselprozess für die nachhaltige Energiewirtschaft.”

Ammoniak als Wasserstoffträger

Ammoniak, eine Verbindung aus Stickstoff und Wasserstoff, ähnelt in seinen Speichereigenschaften dem Propangas und es ist leicht in Druckbehältern bei ca. 8 bar oder flüssig bei -33 °C lagerfähig. Es hat eine 1,5-fach höhere Energiedichte verglichen mit Wasserstoff, ohne dessen Probleme der Verflüssigung und des Transports.

Bereits heute ist Ammoniak mit einer Jahresproduktion von über 200 Mio. t eine der weltweit am meisten produzierten Chemikalien und Ausgangsstoff für alle chemischen Stickstoffverbindungen und insbesondere als Grundstoff für die Düngemittelindustrie essenziell. Sowohl das Know-how für die Produktion als auch die Infrastruktur für den internationalen Handel sind bereits vorhanden, sodass die Etablierung eines internationalen Wasserstoffhandels über den Träger Ammoniak nahe liegt.

Ammoniak wird nach dem Haber-Bosch-Verfahren hergestellt, bei dem Wasserstoff katalytisch mit Luftstickstoff reagiert. Sofern der eingesetzte Wasserstoff regenerativ erzeugt wird, kann Ammoniak als klimaneutraler Energieträger angesehen werden.

Dort, wo grüne Energie günstig und reichlich vorhanden ist, kann Ammoniak aus grünem Wasserstoff erzeugt und über weite Strecken auf dem See- oder Landweg in die großen globalen Industriezentren wie Europa, Japan oder Südkorea transportiert werden. Hier kann Ammoniak in großen Terminals angeliefert und gespeichert, zu lokalen Verbrauchern transportiert oder wieder in Wasserstoff zerlegt werden, um bspw. eine europäische Wasserstoffpipeline zu speisen. So kann der Energiebedarf gedeckt und die fluktuierende Erzeugung erneuerbarer Energien ausgeglichen werden.

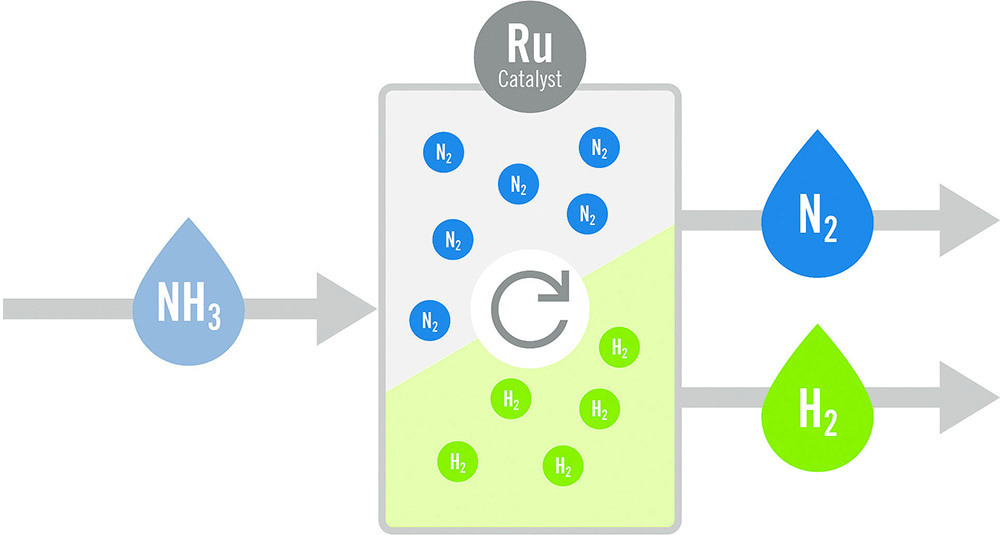

Spaltung von Ammoniak in Wasserstoff

Die Ammoniak-Spaltung, auch als Ammoniak-Cracking oder Ammoniak-Splitting bezeichnet, ist ein chemischer Prozess, bei dem Ammoniak (NH3) unter Wärmezufuhr und typischerweise in Anwesenheit eines Katalysators in seine Bestandteile, Wasserstoff (H2) und Stickstoff (N2), zerlegt wird. Bei vollständiger Umsetzung entsteht ein Gemisch aus drei Teilen Wasserstoff und einem Teil Stickstoff, das nach ggf. erforderlicher Aufreinigung in klassischen Wasserstoffanwendungen, wie der Stromerzeugung in Brennstoffzellen, eingesetzt werden kann.

Nicht immer ist es notwendig, Ammoniak vollständig zu spalten. Für einige Anwendungen, wie z.B. Verbrennungsmotoren oder industrielle Brenner, kann es wünschenswert sein, nur einen Teil des Ammoniaks zu cracken. Auf diese Weise erhält man ein zündfähiges Ammoniak-Wasserstoff-Gemisch, das als Brennstoff für industrielle Hochtemperaturprozesse oder als Treibstoff u.a. für Motoren oder Turbinen verwendet werden kann.

Das Ammoniak-Cracking ist ein Schlüsselprozess für die nachhaltige Energiewirtschaft. Die Ammoniak-Spaltung ist allerdings eine endotherme Reaktion, d.h. sie benötigt externe Energiezufuhr und läuft bei Temperaturen jenseits 900 °C ab. Mit Katalysatoren, wie Nickel, Eisen, Cobalt und Ruthenium, kann jedoch die erforderliche Temperatur drastisch gesenkt und die Reaktionsgeschwindigkeit erhöht werden.

„Am Ende der Katalysatorlebensdauer kann das Ruthenium zurückgewonnen und dem Recyclingkreislauf zugeführt werden.”

Ruthenium als effizienter Katalysator

Der Edelmetall-Spezialist Heraeus Precious Metals leistet mit effizienten Katalysatoren einen wichtigen Beitrag, um den Prozess der Ammoniak-Spaltung noch umweltfreundlicher und wirtschaftlicher zu gestalten.

Nicht-Edelmetall-Katalysatoren entfalten ihre volle Leistungsfähigkeit oft erst bei relativ hohen Betriebstemperaturen. Dies kann zu höheren Kosten aufgrund der dafür benötigten Materialien und zusätzlichem Energieverbrauch führen und ggf. auch die Flexibilität des Prozesses einschränken.

Ruthenium-Katalysatoren haben dagegen den Vorteil, dass sie bereits bei niedrigeren Temperaturen eine hohe katalytische Aktivität aufweisen.

Bezogen auf das Ammoniak-Cracking bedeutet dies, dass Prozesse mit Ruthenium-Katalysatoren durchaus effizienter und kostengünstiger sein können. Sie ermöglichen eine vollständige Umsetzung des Ammoniaks bereits bei Temperaturen um 500 °C im Vergleich zu 700 – 800 °C, die für Nicht-Edelmetall-Katalysatoren typisch sind.

In umfangreichen Studien hat Heraeus verschiedene Ruthenium-basierte Katalysatoren untersucht und dabei u.a. nachgewiesen, dass eine optimale Balance von Ruthenium in Kombination mit bestimmten Promotoren zu einer signifikanten Steigerung der Effizienz des Ammoniak-Cracking-Prozesses führt.

Ruthenium eröffnet damit innovative Wege hin zu effizienteren Prozessen im Bereich des Ammoniak-Crackings und zeigt eine hohe katalytische Aktivität bei vergleichsweise niedrigen Temperaturen. Dies zeigt, wie Edelmetalle zur Lösung von Schlüsselproblemen der Energie- und Chemieindustrie eingesetzt werden können.

Heraeus Precious Metals bietet sowohl eine breite Palette an Standardkatalysatoren als auch maßgeschneiderte Lösungen an, um sicherzustellen, dass Kunden von diesen Fortschritten profitieren. Bei spezifischen Kundenanforderungen besteht weiterhin die Möglichkeit für die Entwicklung maßgeschneiderter Katalysatoren.

Ruthenium kann zurückgewonnen werden

Da Ruthenium ein Edelmetall ist, erscheint eine Ruthenium-basierte Katalysator-Lösung zunächst teurer als eine nicht-edelmetallbasierte. Es lohnt jedoch eine ganzheitliche Betrachtung: Aufgrund seiner deutlich höheren Aktivität kann der Ruthenium-Katalysator im Prozess diesen Effizienzgewinn in eine wirtschaftliche Vorteilhaftigkeit bei der Gesamtkostenbetrachtung übertragen. Es ist daher davon auszugehen, dass Ruthenium eine Schlüsselrolle in der Wasserstoffwirtschaft und insbesondere dem Ammoniak-Cracking einnehmen wird.

Darüber hinaus unterliegen heterogene Edelmetallkatalysatoren einem ökologisch und ökonomisch optimalen Kreislaufsystem: Am Ende der Katalysatorlebensdauer kann das Ruthenium zurückgewonnen und dem Recyclingkreislauf zugeführt werden. Das so gewonnene recycelte Ruthenium kann wiederum in neuen heterogenen Katalysatoren eingesetzt werden und verbessert so die Gesamt-CO2-Bilanz, ebenso wie die ökonomische Bilanz des Prozesses.

Autor/in: Konrad Krois, Business Development Manager,

Kai-Chin Chang, Technical Sales Manager, Heraeus Deutschland GmbH & Co. KG, Hanau

Zur Person

Konrad Krois ist seit 2021 bei Heraeus Precious Metals als Business Development Manager zuständig für alle Aktivitäten im Bereich der Nutzung von Ammoniak als Energieträger. Krois, der in Technischer Chemie an der TU Darmstadt im Bereich der elektrischen Energiespeicherentwicklung promoviert hat, legt derzeit sein besonderes Augenmerk auf die Etablierung einer Wasserstoff- und Ammoniakwirtschaft in Europa und die Verdeutlichung der Schlüsselrolle, die Edelmetalle dabei spielen werden.

Zur Person

Kai-Chin Chang ist seit 2022 als Technical Sales Manager bei der Heraeus Precious Metals Holding in Hanau tätig. Dort ist die promovierte Chemikerin verantwortlich für den Bereich der edelmetallhaltigen Katalysatoren in der Wasserstoffwirtschaft. Zuvor war sie als Account- und Programm-Managerin für Clariant und Johnson Matthey tätig. Sie ist eine Expertin auf dem Gebiet der Gasreinigung und Abgasnachbehandlung mit mehr als zehn Jahren internationaler Erfahrung in der Chemie- und Automobilbranche.

Downloads

Kontakt

Heraeus Deutschland GmbH & Co. KG

Heraeusstr. 12 -14

63450 Hanau

Deutschland