Steigende Temperaturen, höhere Drücke

Motorraum-Hohlkörper aus Polyamid 6 und 66

Die Klimadiskussion wirkt sich auch auf den Bau von Motoren für Automobile aus. So geht der Trend zu aufgeladenen Motoren mit gezieltem Luft- und Kühlmanagement und zu Motoren mit erhöhter Abgasrückführungsrate. Ziel ist dabei, mehr Leistung aus weniger Hubraum bei geringerem Kraftstoffverbrauch zu erzielen. Diese Entwicklungen bedeuten neue Herausforderungen für PA 6 bzw. 66, aus denen u.a. Rohrsysteme für Motoren gefertigt werden - so z.B. für das Luftmanagement, den Öl- und Kühlkreislauf und die Treibstoffzuführung.

So müssen PA 6 und 66 eine verbesserte Thermoalterungsstabilität und Wärmeformbeständigkeit zeigen, um damit den höheren Temperatur- und Druckbelastungen gewachsen zu sein. Gefordert wird auch eine verbesserte Chemikalienbeständigkeit u.a. gegenüber Kühlmedien und Biokraftstoffen. Zusätzlich ergeben sich aus neueren Verarbeitungstechniken wie der Wasser- und Gasinjektionstechnik (WIT bzw. GIT) besondere Ansprüche an die rheologischen Eigenschaften.

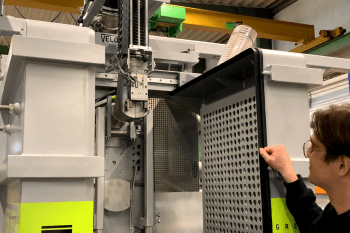

Lanxess hat sich den neuen Trends gestellt und PA 6- und 66-Typen der Reihe Durethan für die verschiedenen Einsatzschwerpunkte im Motorraum entwickelt. Im Mittelpunkt standen dabei die Fertigungsmethoden für Hohlkörper und die Belastungen durch die gasförmigen oder flüssigen Medien, mit denen die Bauteile in Kontakt stehen.

Kühlmittel- und ölführende Hohlkörper

Bei kühlmittel- und ölführenden Hohlkörpern findet die WIT als wirtschaftliche Fertigungsmethode immer mehr Interesse. Sie nutzt die effektive Kühlwirkung von Wasser, weshalb die Zykluszeiten im Vergleich zur GIT je nach Geometrie des Formteils um bis zu 70% kürzer sein können. Außerdem sind größere Hohlraumdurchmesser bei gleichzeitig geringerer und gleichmäßiger Restwanddicke umsetzbar. Besonders bei Kühlwasserrohren hat die WIT erste Anwendungen erobern können. Einsatzbeispiel ist ein Kühlwasserrohr für 4-Zylinder-Diesel-Motoren (Abb.1), das aus Durethan DP AKV 30 X HR EF in Serie gefertigt wird. Das leichtfließende, hydrolysestabilisierte PA 66 zeigt das für diese Verarbeitungstechnik notwendige gute Ausräumverhalten beim Ausblasen der Schmelze, sodass geringe Wanddicken resultieren. Dank einer speziellen Glasfaserverstärkung können glatte Rohrinnenoberflächen realisiert werden. Fehler wie Lunker, Wirbel oder Kammerbildung lassen sich vermeiden. Eine weitere wichtige Stärke des PA 66 ist angesichts steigender Temperaturen im Kühlkreislauf die gute Langzeitbeständigkeit gegen heiße Kühlmedien. So lassen die mechanischen Eigenschaften nach längerer Medienlagerung bei einem Druck von 5bar und Temperaturen von -40 bis 135°C kaum nach. Das Kühlwasserrohr überstand im Test dauerhaft Medientemperaturen von 125°C und kurzfristig Temperaturspitzen von 143°C.

Luftführende Bauteile

Bauteile im Luftmanagement des Motors wie z.B. Luftführungen, Ladeluft- und Reinluftleitungen wurden bisher häufig mehrteilig mit Elastomer-Kombinationen gefertigt. Als wirtschaftliche Alternative bieten sich mehrere gefüllte und ungefüllte, strukturviskose PA 6- und 66-Typen (Tab.1) an. Sie zeigen bei niedrigen Schergeschwindigkeiten eine hohe Viskosität und lassen sich nicht nur im konventionellen Extrusionsblasformen, sondern auch in 3-D-Verfahren wie Saugblasformen oder Blasformen mit Schlauchmanipulation sehr gut verarbeiten. Die aus ihnen extrudierten Vorformlinge längen sich unter ihrem Eigengewicht vor dem Aufblasen im Werkzeug nicht oder nur wenig aus. Selbst aus dem mit 25% Glasfasern verstärkten Durethan AKV 325 H2.0 lassen sich Vorformlinge mit einem Gewicht von bis zu 8kg herstellen und blasformen. Die PA-Varianten eignen sich auch für den Spritzguss. Denn bei hohen Schergeschwindigkeiten fällt ihre Viskosität fast auf das Niveau von Standard-PA-Typen ab.

Ein Vorzug der neuen strukturviskosen PA-Typen ist die Kombinationsmöglichkeit mit einer Hoch-Temperatur-Stabilisierung (HTS). Die so entwickelten neuen Blasformtypen decken die neuen Anforderungen auch im oberen Temperaturbereich ab. Beispiel einer Serienanwendung der strukturviskosen Werkstoffe ist eine Reinluftleitung für den Motor C 320 CDI von Mercedes-Benz, die durch Extrusionsblasformen aus dem PA 6 Durethan BKV 315 Z (15% Glasfasern) gefertigt wird. Eine Sonderstellung nimmt das unverstärkte PA 6 Durethan DP BC 600 HTS ein. Es ist für Ladeluftrohre mit integrierten Faltenbälgen maßgeschneidert, die in aufgeladenen Motoren Verwendung finden.

Kraftstoffführende Bauteile

In Motoren mit Benzin-Direkteinspritzung können sich Leitungen und Filter statisch aufladen, weil der Kraftstoff dem Brennraum mit hohen Einspritzdrücken und -geschwindigkeiten zugeführt wird. Bilden sich Benzinblasen, besteht das Risiko einer Entzündung durch Funkenschlag. Durethan DP BCF 30X H2.0 hat einen geringen Oberflächenwiderstand und ist elektrisch ableitend. Aus ihm wird bereits ein antistatisch ausgerüstetes Kraftstofffilter-Innenrohr in Serie gefertigt. Trotz der Leitfähigkeitsadditivierung ist der Thermoplast sehr zäh. Er lässt sich gut verschweißen und ist so fließfähig wie ein Standard PA 6 mit 30% Glasfasergehalt.

www.durethan.de