Umrüstung eines Batchkristallers für Bio-Based Monomers

Die optimale Mischtechnik

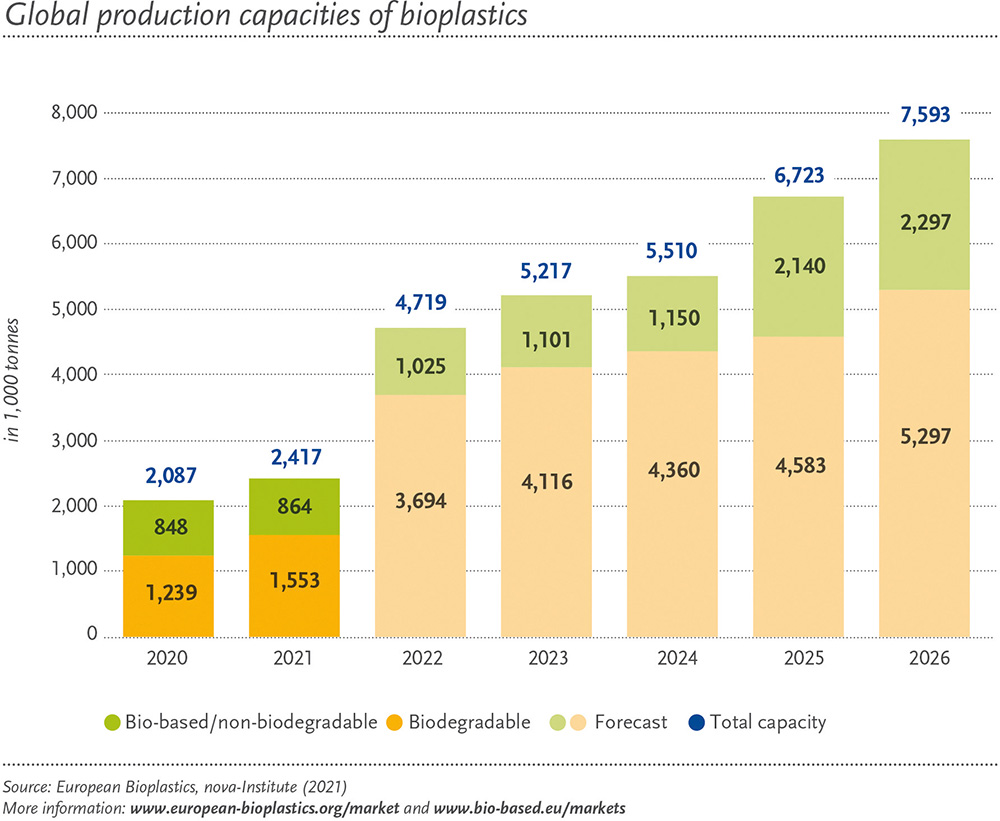

Die Kapazitäten und die Produktion biobasierter Materialien werden weiter stark wachsen. Vorhersagen prognostizieren ein Wachstum des globalen Marktes von über 35 % innerhalb der Jahre 2020 bis 2025. Innovative Biopolymere treiben dieses Wachstum voran, allen voran biobasiertes Polypropylen und Polyhdroxyalkanoate[1]

In Europa und den USA werden aus diesem Grunde zurzeit viele bestehende Anlagen auf neue, biobasierte Produkte umgerüstet. Um eine leistungsfähige und gleichzeitig energieeffiziente Produktion zu gewährleisten, muss das bestehende Equipment modernisiert und an die Herausforderungen der neuen Produkte angepasst werden.

Ein besonders hohes Potenzial ergibt sich häufig bei gerührten Apparaten wie z.B. Batchkristallern. Die Kristallisation ist aufgrund ihrer Effizienz bei weitem der häufigste Trenn- und Aufarbeitungsprozess für biobasierte Produkte oder Monomere. In bestehenden Apparaten finden sich teilweise noch sehr veraltete Rührsysteme, bestehend aus Schrägblattrührern oder gar einfachsten Anker- oder Blattrührern. Häufig können solche Kristaller mit vergleichsweise geringem Aufwand zu modernen, effizienten Kristallern umgerüstet werden.

Prozessketten zur Herstellung biobasierter Polymere – die Bioraffinerie

Als Alternative zu den klassischen petrochemischen Verfahren, meist basierend auf Naphtha oder Erdgas, entwickelt sich die sogenannte Bioraffinerie. Die ursprünglichen Prozesse der Bioraffinerie basierten überwiegend auf Zucker als Ausgangsprodukt – und standen somit im Wettbewerb zur Nahrungs- und Futtermittelerzeugung. Modernere Prozesse, sogenannte Bioprozesse der zweiten Generation, zielen darauf ab, nahezu alle Bestandteile von regenerativen Rohstoffen, also möglichst viele oder gar alle Pflanzenbestandteile zu verwerten.

Die Herstellung des biobasierten Monomers erfolgt im aeroben Fermenter. Im Anschluss an die Herstellung dieser biobasierten Monomere werden diese aufgereinigt, was häufig in einem Kristallisationsschritt passiert. Am Ende steht die Polymerisation oder Polykondensation zum biobasierten Polymer.

Herstellung und Reinigung biobasierter Monomere

In allen Prozessschritten ist eine effiziente Prozess- und Rührtechnik der Schlüssel zum Erfolg. Über die rührtechnische Optimierung des Fermentationsschrittes wurde seitens Ekato bereits im Juni berichtet (Nienhaus, Gezork CITplus 6/2022, „Zukunft Zirkularwirtschaft“). Zur Aufarbeitung und Reinigung der erhaltenen Fermentationsprodukte bietet die Kristallisation herausragende Vorteile. Aufgrund des hohen Siedepunktes der Komponenten ist die Kristallisation mit Abstand das energieeffizienteste thermische Trennverfahren, da man z.B. im Vergleich zur Rektifikation bei deutlich niedrigen Temperaturen arbeiten kann. Darüber hinaus gelangt man bei der Kristallisation – bedingt durch das Phasengleichgewicht – meist bereits mit einer Trennstufe zu sehr hoher Produktreinheit.

Monomere, die per Kristallisation erzeugt und aufgereinigt werden, sind bspw. Dicarbonsäuren für die Polykondensation (z.B. Bernsteinsäure, Adipinsäure, Terephthalsäure u.a.) oder auch Diole oder Lactide. Viele dieser Komponenten werden mittels Lösungskristallisation von Nebenprodukten befreit und so für die Polymerisation oder Polykondensation zum biobasierten Polymer vorbereitet.

Prognose der Produktionskapazitäten von Biokunststoffen.

Lösungskristallisation im gerührten Batchkristaller

Rührwerke sind sehr langlebige Industrieprodukte. Ihre Lebensdauer erstreckt sich oftmals über mehrere Jahrzehnte. Speziell in den arrivierten Industrienationen, in welchen viele Anlagen für die Grundstoffchemie betrieben werden, stehen viele Rührwerke aus den 1960er bis 1980er Jahren. In Zeiten immer kürzer werdender Innovationszyklen und dem zunehmenden Druck hin zu einer ökologischen und ressourcenoptimierten Produktion besteht großes Optimierungspotenzial für diese Rührwerke. Einmalig installiert und gute Wartung vorausgesetzt, überleben sie viele der Produkte, welche in den Kesseln gerührt werden. Dies führt dazu, dass Rührprodukt und Rührsystem nicht mehr optimal aufeinander abgestimmt sind. Im Verlauf des Artikels wird gezeigt, wie Ekato mit der Abteilung CEM (Consulting Engineering Modernization) dabei hilft, diese Potenziale aufzudecken und nutzbar zu machen. So kann eine bestehende, vollfunktionierende Anlage kostenoptimiert auf den neuesten Stand der Technik gebracht werden, ohne komplett ersetzt werden zu müssen. So kann aus etwas Altem etwas Neues entstehen. Oftmals bedeutet das für den Betreiber, dass sogar mehrere Varianten vor Ort verfügbar sind und je nach Bedarf und Produkt eingebaut werden können.

Seit vielen Jahren legt Ekato mit seiner Forschungs- und Entwicklungsabteilung, größten Wert auf die Weiterentwicklung seiner Rührorgane und bringt regelmäßig neue Entwicklungen an den Markt. Im Beispiel werden eine Optimierung und gleichzeitige Umrüstung eines Standardrührwerks gezeigt, wie es in vielen bestehenden Produktionsanlagen vorhanden ist. Der Maschinenbauer bietet hierbei das komplette Portfolio: Von der Prozessanalyse, der verfahrenstechnischen Auslegung und mechanischen Verifizierung über die Lieferung der Bauteile und die schlussendliche Montage und Inbetriebnahme vor Ort.

Das Beispiel konzentriert sich auf die Ausfällung von Bernsteinsäure. Bernsteinsäure ist eine Plattformchemikalie und eine der zentralen Hoffnungsträger der industriellen Biotechnologie. Sie ist die Basis für die Herstellung von Polyester- oder Alkydharzen.[2] Man findet sie auch, verestert mit Polyalkoholen, als Lösungsmittel und Weichmacher in diversen Kunststoffen und Wachsen. Weitere Ester finden sich in der Parfumherstellung.

Als Rohstoff ist sie wichtiger Baustein für die industrielle Produktion von verschiedenen Chemikalien und Polymeren, wie z.B. 1,4-Butandiol, Polybutylensuccinat, Polybutylenadipatterephthalat oder Polybutylenterephthalat.

Die genannten Produkte finden sich vor allem in der Verpackungsindustrie wieder und sind z.T. sogar biologisch abbaubar.[3] Bernsteinsäure ist daher ein sehr interessantes Ausgangsprodukt für die Produktion von biobasierten Polyamiden (PA) und Polyestern. Für den Zeitraum zwischen 2022 und 2027 wird eine jährliche Wachstumsrate (CAGR) von mehr als 5 % prognostiziert.[4]

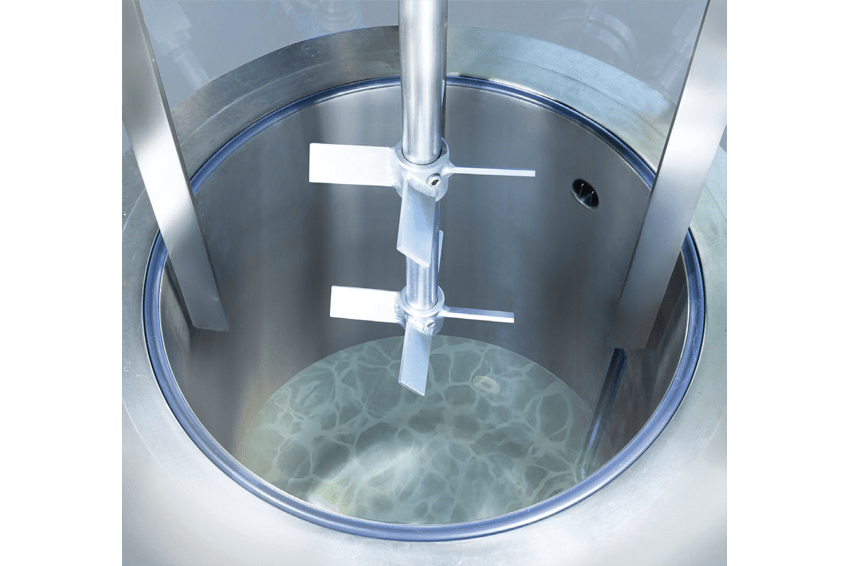

Das Ausgangsrührwerk im Beispiel entspricht einer Standardkonfiguration der späten 1970er Jahre und hat ein 3-stufiges Schrägblattrührsystem mit einem Leistungseintrag von ca. 0,5 kW/m³ verbaut. Was früher als Vielzweckrührwerk gebaut war, eignet sich leider nicht immer für den Spezialfall:

Der Hersteller tut das, was viele tun würden: Er beschickt sein Rührwerk und fängt an zu produzieren. Schon nach den ersten Batches stellt sich jedoch heraus, dass die Ergebnisse nicht zufriedenstellend sind. Produktqualitäten und Batchzeiten entsprechen nicht den Anforderungen. So ist z. B. die Kristallgröße zu klein oder schwer zu kontrollieren, was zu großen Problemen in der nachgelagerten Filtrationsstufe führt.

Was auf den ersten Blick schwierig erscheint, kann durch eine Umrüstung behoben werden. Oftmals besitzen Anlagen, welche für einen breitgefassten Produktrahmen gebaut worden waren, zusätzliche mechanische Reserven. Dieses mechanische Potenzial kann nun für die Spezialisierung auf einen bestimmten Prozess abgerufen werden. Dazu werden sowohl Prozess und als auch das Rührwerk ganzheitlich betrachtet:

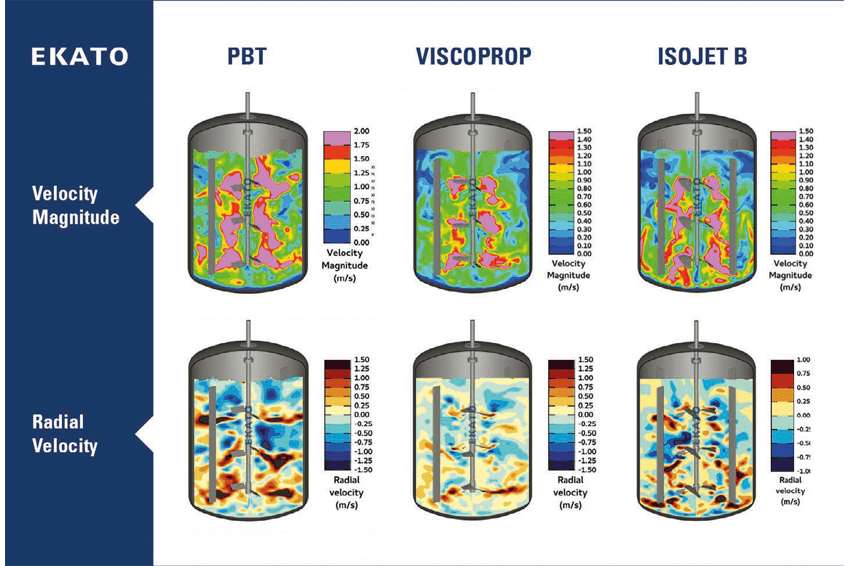

Im ersten Ansatz wird der Rührkessel mittels CFD analysiert. Die Rührtechnikexperten verfügen über verschiedene CFD Methoden. Hierbei können auf Basis eines vollautomatisierten Verfahrens effizient und zeitsparend unterschiedliche Rührorgankonfigurationen simuliert und miteinander verglichen werden. Eine anschließende detaillierte CFD-Studie der vielversprechendsten Varianten ermöglicht eine genauere Analyse des zu erwartenden Strömungsverhaltens der favorisierten Varianten. So kann nicht nur Verbesserungspotenzial hinsichtlich Mischverhalten und Leistungseintrag aufgezeigt, sondern auch die Scherwirkung der Rührflügel analysiert werden.

In der CFD Rechnung der ursprünglichen Schrägblattrührer zeigen sich sehr hohe Radialgeschwindigkeiten auf Höhe der Rührorgane. Dies lässt auf eine sehr hohe Scherung schließen. Die Kristallgröße ist gegenproportional zur Scherung. Eine hohe Scherung sorgt für Kristallbruch und somit für eine breite Partikelgrößenverteilung. Auch die turbulente Oberfläche sticht sofort ins Auge. Durch den hohen Leistungseintrag ist eine unruhige Oberfläche zu erwarten. Dies führt zu einem Spritzen und zu Wandablagerungen im Bereich oberhalb des Füllstandes. Letztere können unkontrolliert wachsen und sich unkontrolliert lösen. Dies kann schlimmstenfalls zu Schäden am Rührwerk führen (z.B. Verbiegen der Welle oder Rührorgane).

Die passende rührtechnische Lösung

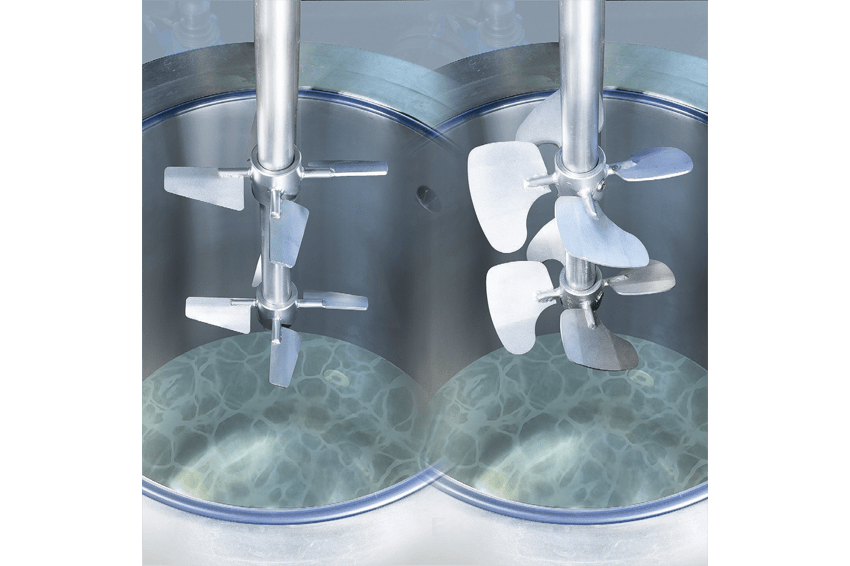

Basierend auf dem Bedürfnis nach einem scherarmen Rührsystem mit guter axialer Durchmischung ergeben sich zwei mögliche Ekato-Lösungen. Ein System basierend auf dem Viscoprop und eine Alternative bestehend aus dem Isojet B. Für beide Systeme wurde ebenfalls eine CFD Simulation gerechnet.

Das Ekato Viscoprop Rührsystem zeichnet sich im Vergleich zum Schrägblattrührer durch geringere Scherung aus. Dies ist deutlich an den reduzierten Radialgeschwindigkeiten im CFD Bild zu erkennen. Das Rührorgan ist mit zwei verschiedenen Anstellwinkeln verfügbar. In diesem Fall wird die flachere der beiden Anstellwinkel bevorzugt, auch um eine gute Axialströmung zu erzielen. Die gleichmäßige axiale Durchmischung ist gut im CFD Bild zu erkennen. Das Rührsystem bringt allerdings deutlich weniger Leistung ein, als das ursprünglich installierte.

Im Labor des Anlagenbauers werden Kundenversuche mit Originalprodukt durchgeführt. Dabei werden verschiedene Heiz- und Kühlkurven im Versuch abgefahren und so ein Löslichkeitsdiagramm erstellt. Dieses ist nicht nur Basis für die verfahrenstechnische Auslegung und den eigentlichen Umbau, sondern auch äußerst wichtige Information für den späteren Betrieb der Anlage und eine damit einhergehende hohe Produktqualität. In den Versuchen wird der Bedarf nach einem möglichst scherarmen Rührsystem, welches die Kristalle auf die gewünschte Größe wachsen lässt und für eine möglichst optimale Partikelgrößenverteilung sorgt, validiert und bestätigt. Auch die Ausbringung der Restmenge bzw. das Rühren bei niedrigen Füllständen wird dabei thematisiert und zeigt sich letztlich weniger dramatisch, als zu Beginn vermutet.

Versuch bestätigt Simulation

Nachdem Versuche und CFD Simulation sich gegenseitig bestätigen und sogar zwei mögliche Lösungen verfahrenstechnisch in Frage kommen, gilt es nun diese mechanisch zu verifizieren. Dabei werden die Ergebnisse auf den Produktionsmaßstab skaliert und auf Basis dessen eine mechanische Auslegung durchgeführt. Hierbei wird das Rührwerk nach aktuellen Kriterien mechanisch neu validiert, um etwaige mechanische Schwachstellen zu identifizieren bzw. mechanische Überlastung der Komponenten zu vermeiden. Dabei werden alle Komponenten des Rührwerks in Betracht gezogen:

Im ersten Schritt wird die benötigte Motorleistung berechnet und geprüft, um eine Überlast des Motors ausschließen zu können. Anschließend werden die Getriebekräfte ermittelt. Das Ekato Standardrührwerksdesign enthält eine starre Kupplung zwischen Antriebseinheit (Motor und Getriebe) und Wellenstrang. Dies bedeutet, dass das Getriebe als Festlager fungiert und sowohl radiale wie auch axiale Kräfte aufnimmt. Der Anbieter verfügt über genaue Berechnungsmethoden und hat entsprechend spezifische Anforderungen an seine Getriebelieferanten. Im Fall eines Umbaus mit neuen Rührorganen werden die Kräfte immer berechnet und mit den ursprünglichen abgeglichen bzw. dem Getriebelieferanten zur Validierung weitergereicht.

Die zweite Lagerstelle befindet sich in der Dichtung. Manche Rührwerke haben auch ein separates Lagerschild verbaut, welches alternativ zur Dichtung das Lager trägt. In jedem Fall wird das verbaute Radiallager ebenfalls hinsichtlich der auftretenden Kräfte sowie Lagerlebensdauer berechnet und geprüft.

Gleiches gilt für die Rührwelle. Sie ist das Herzstück des Rührwerkes und verbindet den Antrieb mit den Rührflügeln. Auf Basis der berechneten Rührorgankräfte wird die Wellensicherheit überprüft. So wird sichergestellt, dass der Tausch der Rührorgane ohne Beeinträchtigungen vollzogen werden kann. Gleichzeitig wird die kritische Drehzahl berechnet. Diese muss einen ausreichenden Abstand zur Betriebsdrehzahl aufweisen, um ein Aufschwingen der Rührwelle zu vermeiden. Diese Überprüfung ist besonders wichtig, wenn das Gewicht am Wellenstrang verändert wird (z.B. durch neue schwerere oder leichtere Rührorgane oder veränderte Rührorganpositionen). Beim Einbau kann die kritische Drehzahl ohne großen Aufwand gemessen werden, um das Ergebnis der Rechnung zu validieren. Neue Rührwerke werden standardmäßig beim Probelauf im Prüffeld vermessen.

Das vorgestellte Beispiel geht davon aus, dass neue Rührorgane geliefert werden. Deren Blechstärken werden neu berechnet und die Rührorgane entsprechend stabil gebaut. Oftmals werden kann es jedoch ausreichen die Drehzahl mittels eines Frequenzumrichters zu verändern. In solch einem Fall ist es wichtig, die Blechstärken der bestehenden Rührorgane zu prüfen. Oftmals sind sich die Anlagenbetreiber nicht bewusst, welche Auswirkungen eine Änderung der Drehzahl auf das Rührwerk-Behälter-System haben.

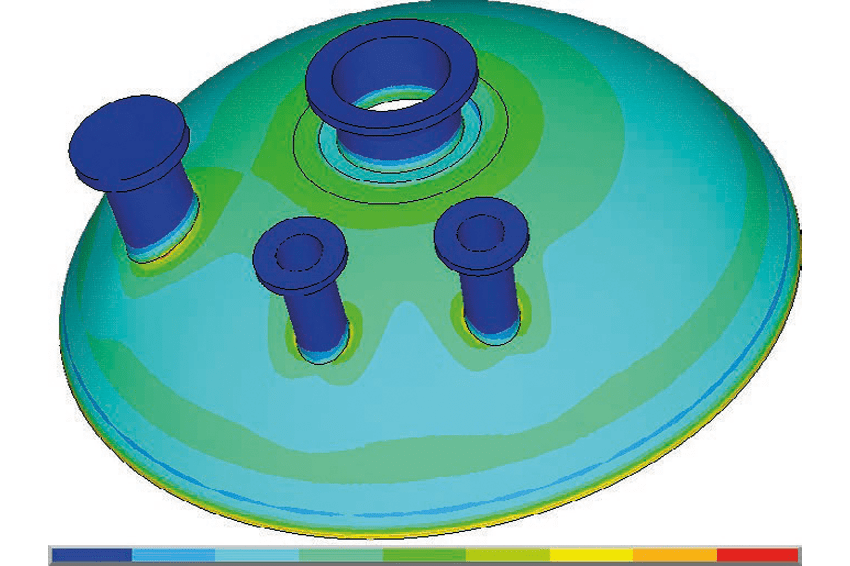

Mit jeder mechanischen Auslegung berechnet Ekato automatisch die Lasten auf den Rührwerksstutzen sowie die Einbauten im Behälter (z. B. Stromstörer, Zu- und Ableitungsrohre etc.). Ändern sich die Kräfte oder aber auch Gewicht, Drehzahl oder Anzahl der Rührflügel, sollte das Behältersystem geprüft werden. Je nach Anwendungsfall gibt es verschiedene Möglichkeiten. Zur Überprüfung der Festigkeit wird die Betriebsfestigkeitsanalyse verwendet. Mögliche Resonanzprobleme können über eine Modalanalyse bewertet und ausgeschlossen werden. Beide Methoden funktionieren unter Verwendung von FEA-Berechnungssimulationen.

Gesicherte Entscheidungsgrundlage herstellen

Die Ergebnisse aus den verfahrenstechnischen Versuchen und der mechanischen Validierung werden in einem Bericht zusammengefasst und dem Kunden als Entscheidungsgrundlage zur Verfügung gestellt. Dabei werden die Belastungen des Ist- und des Zukunftsszenarios qualitativ miteinander verglichen. Parallel wird ein entsprechendes Angebot für die Umrüstung ausgearbeitet. Engineering-Bericht und Umbau-Angebot stellen die Entscheidungsgrundlage für die Durchführung des Projektes dar.

Im Beispiel sind beide beschriebenen Varianten ohne weitere Modifikation am Rührwerk möglich. Die Umrüstung kann als „Plug & Play“ durchgeführt werden. Gleichzeitig wird die Dauer des Revisionsstillstandes auf ein Minimum reduziert. Des Weiteren kann der Kunde ohne weitere Veränderungen wieder auf die ursprüngliche Konfiguration zurück wechseln.

So ist das Projekt vollumfänglich abgedeckt und das Rührwerk für die Zukunft weiterhin bestens aufgestellt. Ekato bietet diesen Service sowohl für eigene wie auch für Rührwerke anderer Hersteller an.

Autoren: Michael Seiter, Teamleiter Consulting Engineering Modernization, Ekato Rühr- und Mischtechnik

Philipp Löw, Projektleiter Consulting Engineering Modernization, Ekato Rühr- und Mischtechnik

Literatur

[1] Quelle: https://packaging-journal.de/european-bioplastics-prognostiziert-wachstum-fuer-den-biokunststoffmarkt/ – abgerufen am: 09.08.2022

[2] Stichwort Succinic Acid, in: Hans Zoebelein (Hrsg.): Dictionary of Renewable Ressources. 2. Auflage, Wiley-VCH, Weinheim und New York 1996, ISBN: 3-527-30114-3, S. 92.

[3] Peter Schwarzmann: Thermoformen in der Praxis. Carl Hanser Verlag GmbH Co KG, 2016, ISBN: 978-3-446-44948-0, S. 115 (eingeschränkte Vorschau in der Google-Buchsuche)

[4] https://www.mordorintelligence.com/de/industry-reports/succinic-acid-market, – abgerufen am: 09.08.2022