Was auf die Ökodesign-Richtlinie folgt

Energieeffizienz in der Antriebstechnik

Doch das nächste Effizienzlevel lässt sich nicht mehr auf der Komponenteneben erreichen, sondern muss über das gesamte System betrachtet werden. Zudem sollte mit Blick auf die europäische Ebene die European Sustainability Product Regulation berücksichtigt werden, empfiehlt Gregor Dietz, Marktmanager Motoren SEW-Eurodrive, Obmann des VDMA-Arbeitskreises elektrische Antriebe, Vorsitzender des ZVEI-Arbeitskreises Drehstrommotoren sowie Mitglied im Beirat des ZVEI-Fachbereichs Elektrische Antriebe. Im Gespräch mit CITplus schildert er die technischen Entwicklungen und gibt einen Einblick in die aktuelle Diskussion rund um das Thema Ökodesign-Richtlinie und Regularien.

Seit 2005 bildet die EU-Ökodesign-Richtlinie die Grundlage für Ökodesign-Mindestanforderungen an Produkte innerhalb der EU. Ziel ist es, die Umweltauswirkungen von energieverbrauchenden Produkten zu reduzieren und die Energieeffizienz zu verbessern. Die Richtlinie legt Mindestanforderungen an die Energieeffizienz von Motoren fest, die in der Europäischen Union verkauft werden. Insbesondere müssen Hersteller von Motoren bestimmte Energieeffizienzkriterien erfüllen, um ihre Produkte in der EU verkaufen zu können. In ihrer ursprünglichen Fassung (2005/32/EG) betraf die Richtlinie nur energiebetriebene Produkte. Mit der Richtlinie 2009/125/EG wurde der Anwendungsbereich auf alle energieverbrauchsrelevanten Produkte erweitert. Während der Schwerpunkt in der Vergangenheit auf der Festlegung eines minimalen Energieverbrauchs lag, gehören seit der Veröffentlichung der im Winterhalbjahr 2018/19 beschlossenen Durchführungsverordnungen auch erste Ansätze zu den Anforderungen an die Ressourceneffizienz dazu.[1]

Entwicklung der Ökodesign-Richtlinie

Der Experte Gregor Dietz, Marktmanager Motoren bei SEW-Eurodrive, berät als Vertreter des ZVEI die Entscheider auf politischer Ebene. Im Gespräch mit Dr. Etwina Gandert, Chefredakteurin der CITplus, erläutert Gregor Dietz die Auswirkungen der Richtlinie auf die Motorenentwicklung und gibt einen Ausblick auf die nächsten Regulierungsmaßnahmen. „Wenn wir den nachfolgenden Generationen noch einen intakten Lebensraum hinterlassen wollen, müssen wir etwas tun. Ungefähr zwischen 40 und 50 % des elektrischen Verbrauchs wird in Industrieanlagen umgesetzt. Wenn ich da den Hebel ansetze, hat das auch wirklich einen Effekt. Ziel ist es, dass wir weniger Primärenergie brauchen, um für die Motoren die Kilowattstunden zu erzeugen“, eröffnet Dietz das Interview. Mit der Ökodesign-Richtlinie wurde 2009 die Mindestanforderung an neue Motoren hinsichtlich des Wirkungsgrads eingeführt. Seit 2011 galt für 0,75 bis 375 kW-Motoren die Energie-Effizienzanforderung IE2, seit 2015 für 7,5 bis 375 kW-Motoren IE3, wobei 2017 die IE3-Stufe auch auf kleinere Motoren ab 0,75 kW ausgeweitet wurde. „Außerdem haben wir 2019 erreicht, dass ab 2021 alte Motoren so wieder ersetzt werden können, wie sie waren und damit die Anschlüsse und Peripherie nicht verändert werden muss“, ergänzt Dietz. „Man hat erkannt, dass es ökologischer Unsinn ist, bei einem Ersatz einen Motor in einer anderen höheren Effizienzklasse einzubauen, wenn das größere Umbauten nach sich ziehen muss.“ Mit der neuen Ökodesign-Verordnung (EU) 2019/1781, die 2019 beschlossen wurde, hat der Gesetzgeber die Umrichter in Effizienzbetrachtung einbezogen.

Daher gilt seit dem 1. Juli 2021 IE2 für Umrichter von 0,12 bis 1.000 kW sowie für Motoren in der unteren Leistungsstufe 0,12 bis unter 0,75 kW und IE3 für 0,75 bis 1.000 kW. „Da SEW seine Kunden weltweit bedient und das Ausland hinsichtlich der Effizienzregelungen weiter und strenger ist, haben wir uns entschieden, auch für kleinere Motoren bereits den Standard IE3 zu führen und zwar zum Preis der Effizienzklasse IE2.“ Das passt gut in das Baukastenkonzept des Motoren- und Getriebeherstellers, der auf Basis dieser Strategie nur den Energiewandler des Motors geändert hat. Damit kommt eine Betrachtung der Effizienz auf Komponenteneben hinzu und die bezieht den Umrichter mit ein. „Grundsätzlich ist dies aus dem Gedanken der Automatisierung gewonnen, Prozesse besser und einfacher zu steuern. Und heute sind alle Umrichter, die seit dem 1. Juli 2021 verkauft werden, mit einer IE2-Kennzeichnung versehen und können mit IE2- oder IE3-Motoren das geforderte Effizienzniveau erreichen.“ Auch für Motoren im explosionsgeschützen Bereich haben sich seither die Regularien geändert. „Seit Juli 2021 müssen auch hier Wirkungsgrad-Motoren eingesetzt werden. Und man ist bei der geforderten IE-Klasse gleich von null auf drei gesprungen. Das heißt also, auch in Chemieanlagen mit Ex-Zonen gelten die gleichen Bedingungen“, fügt Dietz hinzu.

Doch was folgt auf IE3? Kommt IE4 und dann IE5? „Irgendwann ist die Physik am Ende“, betont Dietz. „Und wenn ich den Vergleich ziehe, dann ist der IE3-Motor schon 30 % größer und 45 % schwerer geworden, es musste deutlich mehr Material eingesetzt gegenüber dem Motor, der vor der Jahrtausendwende gebaut wurde.“ Bei der Norm für die Effizienzstufen geht es darum, mit jeder Stufe 20 % der Verluste zu reduzieren. „Das ist mathematisch mit dem Faktor 0,8 quasi unendlich möglich, bedeutet aber in der Praxis einen proportional immer größeren Aufwand.“ Ein limitierender Faktor dabei sind die zu Verfügung stehenden Materialien, z. B. Bleche. „Hier sind wir auf die Produzenten angewiesen, um immer verlustärmere Bleche einkaufen zu können. Doch wir können nur das einsetzen, was der Markt hergibt“, merkt Dietz an.

Und was kommt nach der Ökodesign-Richtlinie?

Nach der 7-Jahresregel müssen nach 2019 nun bis 14.11.2023 Vorschläge für einen neuen Gesetzesentwurf gemacht werden. „Das heißt, dieses Jahr ist ein Jahr der Diskussion?“, fragt Gandert. „Ja, durchaus. Aktuell wird in Europa der Blick vom reinen Energieverbrauch hin zum Green Deal, hin zum CO2-Ausstoß, hin zu Nachhaltigkeit und Kreislaufwirtschaft gerichtet“, beschreibt Dietz die Entwicklung. Auf europäischer Ebene kommt 2024 die European Sustainability Product Regulation (ESPR). „Das bedeutet, demnächst wird man nicht mehr auf Basis der Ökodesignregeln, sondern auf Basis der Nachhaltigkeitsregulierung entschieden. Ende diesen Jahres, Anfang des nächsten Jahres wird das neue Gesetz kommen und dafür wird derzeit sehr viel Zeit und Arbeit investiert.“ Etwina Gandert ergänzt: „Das ist eine große Erweiterung der Sichtweise.“ “Diese Erweiterung bedeutet, dass nicht nur das Thema Energiesparen, sondern auch der Materialeinsatz, Nachhaltigkeit, Kreislauffähigkeit und der CO2-Footprint eines Motors betrachtet werden sollte“, führt Dietz aus. „Wichtig ist, dass die Regelungen fair auf einem europäischen Level eingeführt werden.“ Weil die rein technische Optimierung an ihre Grenzen kommt, ist es sinnvoll, dass die nächste Motorenregulierung nicht unter die alte Ökodesignrichtlinie fällt, sondern bereits unter die European Sustainability Product Regulation. Dietz legt dar: „Wir möchten die Europäische Kommission davon überzeugen, dass es besser ist, die nächste Motorenregulierung unter der ESPR zu definieren, statt bis 14.11.23 wieder nur an der technischen Schraube mit einer neuen Effizienzklasse zu drehen.“ Eine neue Effizienzklasse würde mehr Materialeinsatz erfordern, was auch den Einbau und dessen Anforderungen verändert. „Dann haben jedoch die Anwender ein Problem, denn der neue Motor passt nicht in den Einbau des alten, das Fundament muss anders sein und eventuell auch die Anschlüsse“, prognostiziert Dietz.

Optimierte Anlagen

Das Ziel aller Maßnahmen muss sein, Energie zu sparen. Die Drehzahlregelung durch Umrichter und die damit verbundene Automatisierung eröffnet hier die Möglichkeit, noch Energieeinsparpotenzial zu heben. „Unsere Idee ist, weg von der Komponentenregulierung zu kommen und das gesamte System zu betrachten.“ Dafür ist es wichtig, die Motoren optimal auf die Regellast einer Anlage auszurichten und das Potenzial, das die Antriebe in der Überlast bieten, einzukalkulieren für Ausnahmesituationen. „Wenn man über 90 % des Jahres in Unterlast oder Teillast fährt, dann sind sie ja 90 % des Jahres ineffizient unterwegs“, erklärt Dietz. „Der Anlagenbauer muss sich gedanklich von diesem Worst-Case-Szenario lösen. Es ist wichtig, das Worst-Case-Szenario zu kennen, aber jeder Motor und jede Anlage ist auch ein Stück überlastfähig.“ Eine Überhitzung des Motors findet heute nahezu nicht mehr statt. „Der Motor ist schon sehr kalt unterwegs. Das führt dazu, dass wir kleinere Lüfter einsetzen können, weil nicht so viel Luftleistung benötigen. Die thermische Reserve des Materials ist trotzdem vorhanden und eine Überlast geht auch nach längerer Zeit nicht zulasten der Lebensdauer“, erläutert Dietz. „Natürlich müssen Steuerelemente, Motorstromschutzschalter, Umrichter etc. auch darauf eingestellt sein, aber das ist machbar.“ Allerdings sind zulassende Behörden bei Motoren für Ex-Anwendungen konservativer und lassen nur eine Überlast bis zu 150 % zu, im Normalbereich sind durchaus bis 200 % Überlast möglich und üblich. „Diese Grenzwerte existieren heute schon. Man muss sie nur nutzen und auch einsetzen!“ betont Dietz.

Daher ist es nicht mehr effizient, die Anlagen mit einer überdimensionierten Leistungsreserve auszustatten. Für Anwendungen in der Chemieindustrie erweist sich die geringe Temperatur der energiesparenden Motoren als zusätzliches Plus, denn die Gefahr die Zündquelle reduziert sich so und das macht sie einsatzfähig im Ex-Bereich. „Für diese Industrie sind unsere drehzahlgeregelten Motoren zum Beispiel für Pumpen schon länger in Einsatz, weil hier das Energieeinsparpotenzial schon von Anwenderseite längst gesehen wurde.“

Um Anwender anderer Industrien von den zusätzlichen Investitionen für drehzahlgeregelte Motoren zu überzeugen, müssen die möglichen Energieeinsparungen transparent dokumentiert und errechnet werden. Das erfordert jedoch einen intensiven Dialog und ein größeres Vertrauensverhältnis zwischen Ausrüster und Anwender. „Wenn der Betreiber mit der Anlage, die er kauft, etwas macht, was der Ausrüster gar nicht vorgesehen hat, kann das schiefgehen, “ warnt Dietz.

Das digitale Logbuch und internationale Normen

Das physische Typenschild soll von einer digitalen Version ergänzt werden. Der Digital Product Pass (Teil des ESPR) dient nicht nur dazu, alle Produktdaten von Herstellerseite zu hinterlegen, sondern er dient auch zu Dokumentation von Inspektionen und Instandhaltungsmaßnahmen. Diese Daten sollen in einer Cloud hinterlegt werde. „Gibt es dann einen europäischen Server, wo diese Daten hinterlegt werde? Das ist Teil der Diskussion zum ESPR, die im Augenblick geführt wird“, ergänzt Dietz. Zur Planung gehört auch, dass dem Hersteller die Reparierbarkeit dieses Produkt vorgeschrieben wird. „Es gibt im französischen Markt für Consumer Produkte schon einen Reparaturindex.“ Dies kann dann auch für Investitionen aus öffentlicher Hand relevant werden, bei denen ein Mindest-Reparaturindex gelten muss. Weitere Aspekte des digitalen Logbuchs wie die Datensicherheit, die Eigentumsverhältnisse der Daten und nicht zuletzt die Kosten, werden derzeit in den Gremien diskutiert.

Über die europäischen Grenzen hinweg, in China beispielsweise, ist man dahingehend schon recht weit. „Daher ist es wichtig, dass wir in Europa in den weltweiten Normengremien Position beziehen“, mahnt Dietz. „In den Vereinigten Staaten diskutiert man auch über die nächste gesetzliche Stufe mit dem Department of Energy. Das letzte Gesetz stammt von 2016.“ Bei der SEW müssen die Entwickler auch alle Welten unter einen Hut bringen, auch die amerikanische Welt. „Wir legen großen Wert auf die Austauschbarkeit der Teile und das Baukastensystem innerhalb der SEW-Welt ist ein hohes Gut.“

Das nächste Level

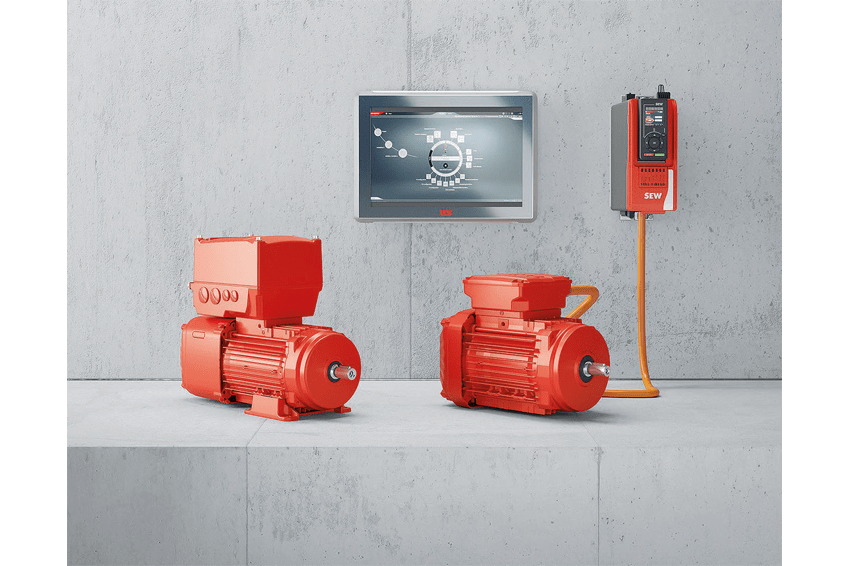

Die bisher geltenden Einstufungen gelten für Netzmotoren. „Doch die Frage, welche weiteren Einsparmöglichkeiten bestehen, brennt natürlich den Anwendern unter den Nägeln“, berichtet Dietz. Mit einer anderen Motorentechnik als den Induktionsmotoren lässt sich das nächste Level zur Energieeinsparung auf Systemebene erreichen: Permanentmagnetmotoren in Kombination mit Frequenzumrichtern. Diese Motoren werden deutlich kleiner sein bei gleicher Leistung. „Für den Anwender ist es wichtig, dass er ein komplettes System der Stufe IE5 bei uns kaufen kann. Dies besteht aus Umrichter, Motor und elektrischer sowie digitaler Anbindung.“ Die Lösung stellt SEW auf der Hannovermesse vor. Diese Baureihe mit der Bezeichnung DR2C mit einer Leistung bis 3 kW hat in diesem Jahr die Verkaufsfreigabe erhalten. Im Laufe des Jahres werden weitere Baugrößen verfügbar sein. Anwendungen sieht Dietz vor allem in der Lagerlogistik und im Transport von Gütern. „Vorteil der neuen Baureihe ist vor allem seine geringe Baugröße, die heutige Baugröße bereitet vielen Anwendern Kopfschmerzen“, so Dietz.

„Wir haben im Bereich der Motorenanwendungen noch ein großes Potenzial zu heben. Erst schätzungsweise ein Drittel der Motoren läuft frequenzgeregelt.“ Abschließend sagt Dietz: „Um jedoch mit Blick auf 2030 die Ziele des Green Deals zu erfüllen, wäre es wünschenswert, dass der Gesetzgeber die entsprechenden Auflagen für neue Anlagen erlässt. Am Ende wird es Win-Win-Situation für Anwender und Hersteller sein. Zwar sind die Investitionskosten anfangs höher, doch der größere Anteil der Kosten fällt im Betrieb an. Und diese lassen sich mit energiesparender Technik senken.“

Autorin: Etwina Gandert, Chefredakteurin CITplus

Literatur: [1] https://www.bmwk.de/Redaktion/DE/Artikel/Industrie/eu-oekodesign-richtlinie.htm, 1.3.2023

Downloads

Kontakt

SEW-Eurodrive GmbH & Co KG

Ernst-Blickle-Str. 42

76646 Bruchsal

Deutschland

+49 7251 750

+49 7251 751970