Optimierte Kaltmahlung

Bei der kryogenen Vermahlung erübrigen sich Trocknungsvorgänge vor der Siebung

Das neue Verfahren der Netzsch Trockenmahltechnik für die Kaltmahlung integriert alle Prozesse in einem inerten Kreisgassystem.

Verschiedene Produkte wie z.B. Elastomere, Polymere oder auch Farb- und Reifengranulate können aufgrund ihrer physikalischen Beschaffenheit nicht wie herkömmliche Schüttgüter vermahlen werden, sondern erfordern vor, während und nach dem Mahlvorgang eine besondere Behandlung. Bislang bestand der Ansatz der Industrie stets in der Abkühlung des Materials mittels flüssigen Stickstoffs, der anschließenden Vermahlung in einer Prallmühle oder einem ähnlichen System und der Lagerung der bereits vermahlenen Partikel, um sie einer Siebung oder einem anderen nachgeschalteten Prozess zuführen zu können.

Bekannte Probleme

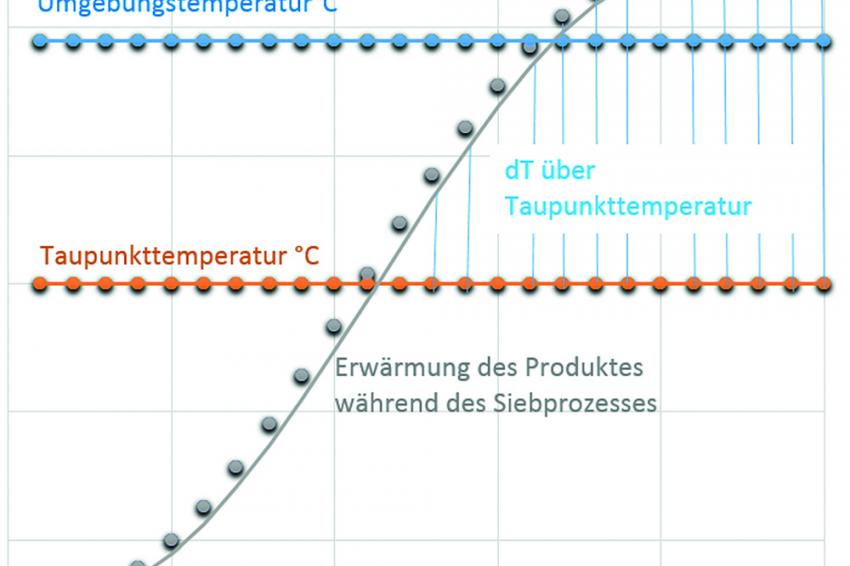

Dieses Vorgehen folgt konsequent den Herausforderungen, die das Material in diesen Fällen diktiert. So können die meisten Kunststoffe und Gummivarianten nicht vermahlen werden, ohne sie vorher durch die Zugabe von flüssigem Stickstoff als Kühlmittel zu verspröden. Mit den im Mahlvorgang häufig benutzten Prallmühlen wird jedoch oftmals ein unerwünscht breites Kornspektrum erzeugt. Um die Produktqualität einzustellen, muss das Produkt vor dem Verpacken oftmals abgesiebt werden. In diesem nachgelagerten Verarbeitungsschritt bereiten dann aber die niedrigen Temperaturen, mit denen das Produkt aus der Mahlanlage austritt, Probleme, da die Feuchtigkeit der umgebenden Luft an den Produktpartikeln kondensiert und somit die Partikel miteinander verklumpen können.

Das Material kann somit nicht direkt weiterverarbeitet werden, sondern muss zwischengelagert werden, bis es über der Taupunkttemperatur der Umgebungsluft liegt. Prinzipiell ist diese Lagerung des Materials ineffizient, da sie die Produktion verzögert, Kapazitäten bindet und eventuell eine Trocknung der Partikel erfordert, bevor Siebung und Verpackung durchgeführt werden können. Dieser Ablauf ist somit von einem optimierten Prozess weit entfernt.

Der optimierte Prozess

Das neue Verfahren der Netzsch Trockenmahltechnik optimiert nun die kryogene Vermahlung, indem es alle Prozesse, von der Kühlung des Rohmaterials über die Vermahlung bis hin zu einer Inlinesiebung, in einem inerten Kreisgassystem integriert.

Nach der Vermahlung gelangt mit dem Eintrag des Mahlguts zunächst Stickstoff in die Siebanlage. Dadurch wird mittels Kreisführung des Prozessgases im Siebkreislauf innerhalb kürzester Zeit eine inerte, trockene Atmosphäre erzeugt. Diese ermöglicht die effiziente, störungsfreie Inline-Siebung und Inline-Verpackung ohne Verzögerungen im Prozess, denn das frisch vermahlene Produkt kann nach dem Abscheider (Filter bzw. Zyklon) direkt auf die Siebmaschine aufgegeben werden. Zum Einsatz kommen Siebmaschinen mit Luftstrahlabreinigung, deren Siebdecks pneumatisch mithilfe von Prozessgas des integrierten Kreisgasgebläses gereinigt werden. Das Prozessgas wird unterhalb der Siebeinlagen zugeführt und bewirkt dort eine Fluidisierung des Mahlgutes, ähnlich wie in einem Luftstrahlsieb. Ein abnehmendes Druckgefälle zwischen Ober- und Unterseite des Siebdecks stellt den Produkttransport durch das Siebgewebe sicher. Durch die optionale Integration mehrerer Siebdecks können entsprechend den Wünschen des Kunden zahlreiche Fraktionen gleichzeitig hergestellt werden. Das für die Luftstrahlabreinigung benötigte Gebläse arbeitet hierbei in einer Kreisgasführung.

Aufgrund der zugeführten Energie durch das Kreisgasgebläse erfährt das geförderte Gas eine Temperaturerhöhung. Das erwärmte Prozessgas tritt durch die Luftstrahlabreinigungsdüsen unterhalb der Siebflächen auf die frisch gemahlenen, kalten Produktpartikel. Dadurch erwärmt sich das Mahlgut soweit, dass es nach dem Verlassen der Siebmaschine zu keiner weiteren Kondensation an der Oberfläche der Partikel kommt.

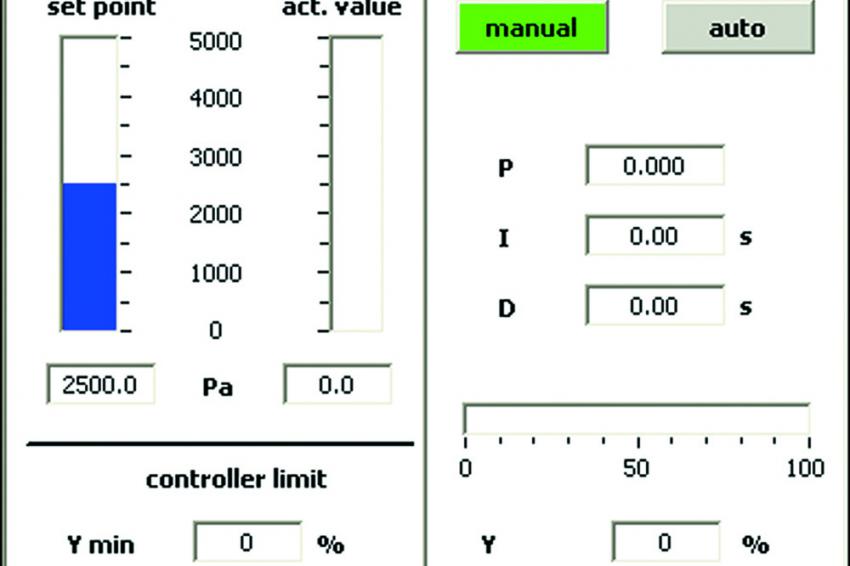

Die Zieltemperatur des Mahlguts liegt je nach Jahreszeit und atmosphärischen Bedingungen bei ca. 15-25 °C, um die Kondensation sicher ausschließen zu können. In den meisten Fällen reicht allein der Wärmeeintrag über das Kreisgasgebläse aus, um die notwendige Temperaturerhöhung sicherzustellen. Falls die Temperaturerhöhung des Mahlgutes jedoch zu gering ist – wie z. B. bei groben Produkten mit sehr hohen Durchsatzleistungen –, kann über ein zuschaltbares Heizregister ergänzende Energie in den Kreisgasprozess eingetragen werden. Eine zusätzliche Stickstoffkühlung des Siebkreisgasprozesses sollte vorgesehen werden, wenn das Kreisgasgebläse mehr Wärme verursacht, als durch das Mahlgut ausgetragen wird – was z. B. bei stark reduzierten Durchsatzleistungen der Fall sein könnte. So vermeidet man den Anstieg der Partikeltemperatur über die kritische Verarbeitungstemperatur hinaus. Die Kontrolle der Kreisgasparameter (Temperaturen, Anlagendruck, Volumenstrom) übernimmt eine übergeordnete, vollautomatische Steuerung.

Praxiserprobt

Das neue Verfahren hat sich in der Praxis bereits bewährt. Störungsfreie Siebung, höhere Siebleistungen, direkte Verpackung und damit eine erhöhte Anlagenverfügbarkeit zeichnen dieses Verfahren aus, das sich prinzipiell für alle Kaltmahlanlagen mit nachgeschalter Siebung eignet. Der Hersteller bietet diese Technik als komplettes, auf die jeweiligen Kundenforderungen zugeschnittenes System an, in der Regel mit einer kompletten Mahlanlage, einer Prallmühle Condux und einer passenden Siebmaschine. Die vorhandene Verpackungseinheit kann ebenfalls integriert werden. Darüber hinaus besteht die Möglichkeit, ein bereits vorhandenes Kaltmahlsystem auf einen inerten Siebprozess umzurüsten.

Kontakt

Netzsch Werbe- und Service GmbH

Gebr.-Netzsch-Str. 19

95100 Selb

Deutschland

09287 75 160

09287 75 166