Pumpen und sparen

Smarte Pumpen mit Hocheffizienzmotor für den OEM-Maschinen- und Anlagenbau

CITplus - Maschinen- und Anlagenbauer im OEM-Geschäft nutzen zunehmend flexible, modulare Kleinanlagen und intelligente Komponenten, wie Pumpen mit MGE-Motor von Grundfos.

Kreiselpumpen - die Standardmaschinen der verfahrenstechnischen Industrie - bestehen aus der Hydraulik (Laufrad, Gehäuse) und der Antriebseinheit (Kupplung, Motor, Frequenzumrichter). Während sich Planer und Betreiber um die Auswahl des Laufrades und die hydraulischen Kennzahlen wie Fördervolumen und Förderdruck zumeist ausreichend Gedanken machen, wird der Motor häufig als eine Art von ‚Black box‘ angesehen - häufig allein über die verfügbare Leistung in kW beschrieben. Das ist zu kurz gedacht, bieten doch moderne Antriebe mehr als nur das schiere Drehmoment, um eine Welle rotieren zu lassen.

Vom Asynchron- zum PM-Motor

Elektromotoren zum Antrieb von Kompressoren, Zentrifugen, Pumpen, Ventilatoren und Linearachsen sind in Europa für rund 2/3 des industriellen Stromverbrauchs verantwortlich - sie sind in jeder Anlage ein zentraler Kostenfaktor. Dabei ist der Kaufpreis des Motors die kleinste Position: Gerade einmal 2,5 % der Kosten über die gesamte Lebensdauer entfällt auf den Kauf, gigantische 96 % der Kosten entfallen auf den Stromverbrauch. Der Spottspruch ‚geschenkt zu teuer‘ kann hier anschaulich belegt werden.

Das hat mittlerweile auch Auswirkungen auf das Design der in Chemieanlagen eingesetzten Motoren. In der Chemie arbeiten traditionell Drehstrom-Asynchronmotoren (‚Normmotor‘). Daneben etablieren sich auch Permanentmagnet-Synchronmaschinen.

Permanentmagnetmotoren zeichnen sich generell durch einen sehr hohen Motorwirkungsgrad aus. Denn dieser Motor benötigt für die Magnetisierung seines Rotors keine zusätzliche Energie - temperaturstabile Hochleistungsmagnete sorgen für die permanente Magnetisierung. Durch die hohe Energiedichte des Rotors kann der Kupfer-Stator wesentlich kleiner ausgeführt werden, was die Ressourcen schont.

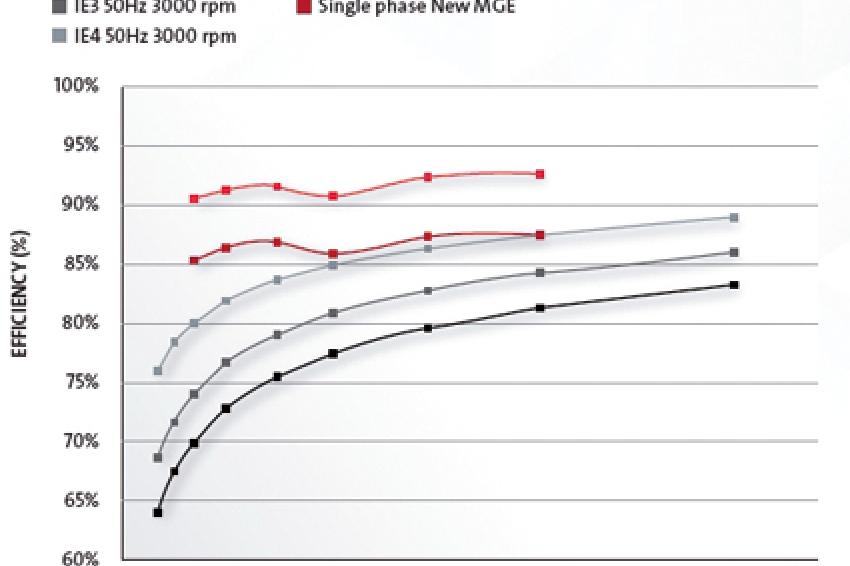

So werden gerade bei kleineren Antriebsleistungen gegenüber dem herkömmlich verwendeten Asynchronmotor enorme Wirkungsgradsteigerungen erreicht. Als weitere Besonderheit ist herauszuheben, dass PM-Motoren (sie arbeiten als Synchronmaschinen mit einem Frequenzumformer zusammen) gerade im meist beanspruchten Teillastbereich kaum an Wirkungsgrad einbüßen - anders als ältere Asynchronmotoren, die hier ‚einbrechen‘.

PM-Motoren verbrauchen aufgrund dieser Besonderheiten bis zu 30 % weniger Antriebsenergie als ein herkömmlicher Asynchronmotor. Darüber hinaus arbeitet dieser Motor äußerst leise.

Grundfos nutzt die PM-Motortechnik u.a. bei seinem MGE-Motor, derzeit bis zu einer Leistung von 2,2 kW: Diese Motoren übertreffen sogar zusammen mit dem integrierten Frequenzumformer deutlich die Anforderungen der Energieeffizienzklasse Super Premium Efficiency IE4 (gemäß IEC TS 60034 31 Ed.1). Grundfos-Kunden erhalten diesen neuen Hocheffizienzmotor preisneutral zum bisherigen MGE. Schon beim ersten Einschalten ist die Amortisation erreicht und der Betreiber spart sofort Kosten.

Anmerkung: Große Motoren haben schon von Haus aus wesentlich höhere Wirkungsgrade als kleine Motoren, nehmen doch mit steigender Nennleistung die relativen Verluste ab. Deshalb ist es umso bemerkenswerter, dass die 3. Generation des MGE-Motors deutlich höhere Wirkungsgrade als für IE4 gefordert bereits ab einer Motorleistung von 0,25 kW aufweist. Darüber hinaus muss man wissen: Die Wirkungsgradforderung der IE4 bezieht sich allein auf den Motor. Der zum Betrieb des PM-Motors zwingend erforderliche Frequenzumformer - der den Wirkungsgrad des Gesamtantriebs stets etwas mindert - ist bei den IE4-Angaben der Motor-Hersteller in aller Regel nicht berücksichtigt. Obwohl beim MGE-Motor der Frequenzumformer integriert ist und somit zwangsläufig bei Leistungsmessungen mit erfasst wird, liegt bei der Grundfos-Lösung der Wirkungsgrad immer noch über IE4. Man achte als OEM-Maschinen- und Anlagenbauer bzw. Betreiber deshalb stets darauf, welche Wirkungsgrade man miteinander vergleicht.

Downsizing: Kompaktere Anlagen, höhere Produktivität

Wer kleine Anlagen bevorzugt (wie beispielsweise Planer, die bestehende Anlagen modernisieren, Betreiber in der Spezialchemie, Offshore-Plattformen und Schiffbauer), begrüßt klein dimensionierte Aggregate, wird doch der Platz zum Aufstellen von Apparaten und Anlagen knapper und teurer. Nicht benötigter Platz ist für diese Kunden bares Geld.

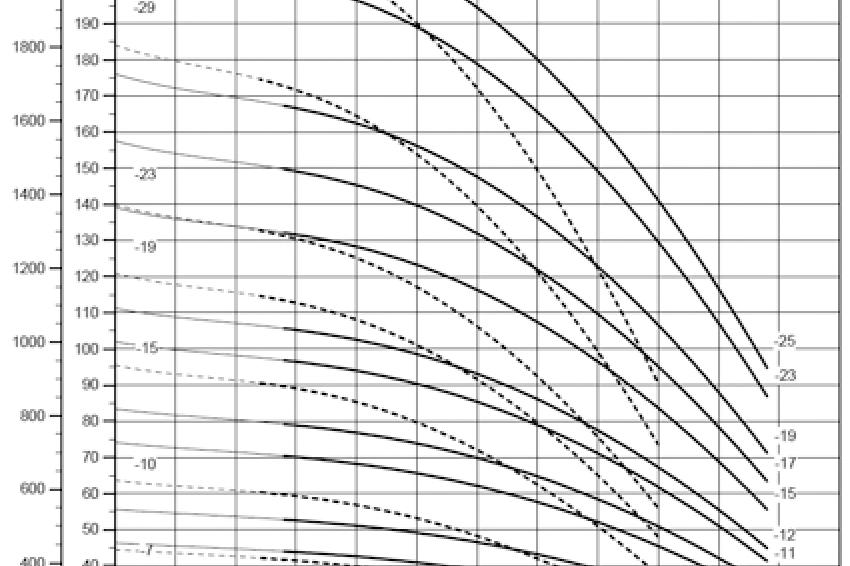

Dafür sind vertikale mehrstufige CRE-Pumpen mit dem neuen Hocheffizienz-MGE-Motor eine bestechende Lösung: Auf eine Drehzahl von 3.600 min-1 statt auf 2.900 min-1 ausgelegt (‚Hochdrehzahlmotor‘) kann der Anlagenbauer in der Regel einen kleineren Motor, zum Teil sogar die kleinere Pumpe auswählen und verfügt dennoch über die gleiche Leistung wie zuvor (zur Erinnerung: gemäß Affinitätsgesetz bringt eine doppelt so hohe Drehzahl den vierfachen Förderdruck). Mit der geschrumpften Pumpen-Dimension baut die gesamte Anlage kompakter. Für die 2.900 min-1 / 3.600 min-1-Umstellung stehen fertige Austauschlisten zur Verfügung. International tätige Anlagenbauer werden es begrüßen, nurmehr mit einem 50/60-Hz-Motor zu arbeiten.

Der neue MGE-Motor ist zudem als Renewable-Version verfügbar: In dieser Ausführung kann der Motor direkt an Solarzellen oder Batterien mit Gleichstrom angeschlossen werden. Der Motor optimiert seine Drehzahl permanent in Abhängigkeit der zur Verfügung stehenden Leistung, in der Fachsprache ‚Maximum Power Point Tracking MPPT‘ genannt. Das bedeutet: Der Motor arbeitet stets an einem Betriebspunkt, wo das Produkt aus Strom und Spannung ein Maximum erreicht. Dieser optimale Betriebspunkt hängt von der Bestrahlungsstärke, der Temperatur und dem Typ der Solarzellen ab.

Smarte Pumpen für die Anlagen-Automatisierung

Ungebrochen im OEM-Geschäft ist der Trend zur Automatisierung. Das Stichwort dazu lautet: Mechatronik. Hier verschmelzen Mechanik, Elektronik und Informatik zu einer neuen Einheit. Nachdem moderne Pumpen heute umfänglich mit Steuerungs- und Regelungstechniken ausgerüstet werden (‚E-Pumpen‘), bei Bedarf per Bus-Ankopplung eine Verbindung zur zentralen Leitwarte möglich ist und darüber hinaus die im Mikrochip der Steuerung hinterlegte Software sogar noch vor Ort beim Kunden adaptiert werden kann, haben sich Pumpen in der Tat zu einem mechatronischen System entwickelt.

Pumpen mit dem neuen MGE-Motor bieten hier neben bekannten Features auch völlig neue Möglichkeiten: Wie bisher sind MGE-Motoren mit vorprogrammierten Regelungsarten ausgestattet - beispielsweise ist ein Betrieb unter Konstantdruck möglich, ebenso unter Proportionaldruck. Oder die Pumpe hält ein konstantes Niveau oder sichert eine bestimmte Temperatur. Neben den acht unterschiedlichen Regelungsarten kann der Sollwert von anderen Sensorwerten (z. B. Temperatur, Volumenstrom usw.) beeinflusst werden (Funktion ‚Sollwertverschiebung‘), wodurch die Regelungsflexibilität zusätzlich erhöht wird. Diese vordefinierten Regelungsarten ermöglichen es dem Betreiber, die Pumpe sehr einfach den üblichen Anwendungen anzupassen. Diese bekannten Funktionen wurden nochmals verbessert und erweitert.

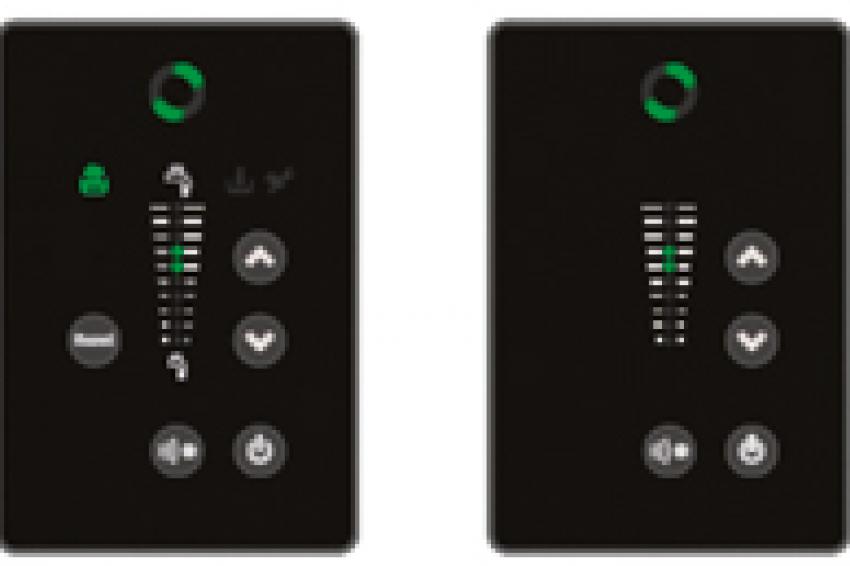

Neu sind Zusatzfunktionen wie das Befüllen einer Rohrleitung unter verringerter Förderleistung ohne Gefahr eines schädlichen Druckstoßes, das Abschätzen des Volumenstroms auf der Basis der Drehzahl und des Energieverbrauchs sowie das Abschätzen der spezifisch benötigten Energie in kWh/m3 auf Basis des Förderstroms. Alle diese Funktionen ermöglichen es dem Motor, sich an die Anlagenverhältnisse anzupassen. Neu ist auch die Mehrpumpen-Funktion, um zwei parallel installierte Pumpen einzeln oder gemeinsam per Funk (GeniAir) zu koppeln und zu betreiben. Ergebnis: Die neuen Funktionen optimieren nicht allein das Pumpensystem, sondern die komplette Installation, was dem Betreiber überlegene Prozesslösungen bietet.

Wohlgemerkt: Diese erweiterte Leistungsfähigkeit der dritten MGE-Generation benötigt keine zusätzliche Hardware, die Installationskosten bleiben auf dem bekannt niedrigen Niveau. In aller Regel sind auch keine weiteren Überwachungsgeräte erforderlich. Kurz: Diese Motoren sind smart ab Werk! Und ausgesprochen kommunikativ dazu: Der MGE verfügt über eine interne Bus-Kommunikation via Funk (GeniAir), Verkabelungen z. B. für ein Doppelpumpensystem sind überflüssig. Der integrierte Verbindungsassistent stellt schnell und problemlos eine Verbindung zur gekoppelten Pumpe her. Beide Pumpen werden dann entweder im Kaskadenbetrieb, im Wechselbetrieb oder im Arbeits-/Standby-Modus gemeinsam gesteuert. Eine traditionelle GeniBus-Kommunikation via Kabel ist weiterhin möglich.

Mit der App ‚Grundfos Go‘ hat der Monteur eine Fülle von Möglichkeiten, den neuen MGE zu parametrieren oder auszulesen. Die kompletten Einstellungen können als PDF-Dokument abgespeichert und per eMail versandt werden.

Auch können die Einstellungen der Pumpe in GrundfosGo abgespeichert oder vorherige Konfigurationszeitpunkte wiederhergestellt werden. Ebenso besteht die Möglichkeit, eine Pumpenkonfiguration auf weitere Pumpen zu übertragen - das gibt Sicherheit, spart Zeit und vermeidet Übertragungsfehler.

Fazit: Der Betreiber spart Geld

Während andere Anbieter solche Motoren als Option zum Standard-Programm anbieten, wird Grundfos sie gegenüber den bisherigen Aggregaten preisneutral ersetzen. Neben den hier beschriebenen vertikalen mehrstufigen CRE-Pumpen sind horizontale mehrstufige CME-Pumpen, Norm- und Blockpumpen (NKE / NBE), Inlinepumpen TPE, Eintauchpumpen MTRE, Druckerhöhungsanlagen (Hydro MPC / Hydro Multi-E) sowie eine Mehrzahl der Hygiene-Pumpen Marke Hilge mit dem Hocheffizienzmotor ausgerüstet. Somit macht Grundfos beim Thema Energieeffizienz wieder Nägel mit Köpfen: Bis zur Leistung von 2,2 kW bieten die Pumpen Wirkungsgrade besser als Super Premium Efficiency IE4 - zu vergleichsweisen Kosten wie die bisherigen MGE-Motoren. Der Betreiber spart somit sofort Geld, muss keine langen Amortisationszeiten abwarten.

Kontakt

Grundfos GmbH

Schlüterstr. 33

40699 Erkrath

Deutschland