Reinraumtaugliche Materialien

22.02.2014 -

Viele Werkstoffe und Baumaterialien können aufgrund ihrer Eigenschaften eine reine Produktionsumgebung kontaminieren und sind somit ein wesentlicher Faktor hinsichtlich des Erreichens und Aufrechterhaltens einer geforderten Reinheit. Emittieren aus einem Gelenk einer Handhabungseinheit mikroskopische Partikel, können diese die umgebende Produktionsumgebung empfindlich kontaminieren. Viele dieser mikroskopischen Partikel bleiben als Aerosol über lange Zeit luftgetragen und können fern der eigentlichen Emissionsquelle auf kontaminationskritischen Oberflächen sedimentieren. Ein sedimentierter Partikel von 500 nm Durchmesser kann einen Wafer in der Halbleiterproduktion für folgende Prozesse komplett unbrauchbar machen. Luftgetragene chemische Kontaminationen können auf Oberflächen adsorbieren und diese dadurch nachhaltig schädigen.

Kondensieren beispielsweise Weichmacher auf Wafer, ändert sich deren Benetzungsverhalten für darauffolgende Ätzschritte. Stickstoffhaltige Verbindungen (luftgetragene Amine und Ammoniak) greifen selbst in Spuren Fotolacke an und können somit zu fehlerhaften Belichtungsschritten führen. Luftgetragene organische Verbindungen (VOC) kondensieren auf Linsensystemen und führen dadurch zu Abbildungsfehlern bei Belichtungsschritten [1]. Sammelt sich Prozesswasser in einer Bodenfuge, welche mit einem minderwertigen Dichtungswerkstoff versiegelt wurde, können sich die eventuell wenigen vorhandenen Schimmel sporen aufgrund der lokal guten Wachstumsbedingungen (Feuchte, Temperatur, Nährstoffe) darauf gut etablieren und somit zu einer starken Infektionsquelle entwickeln.

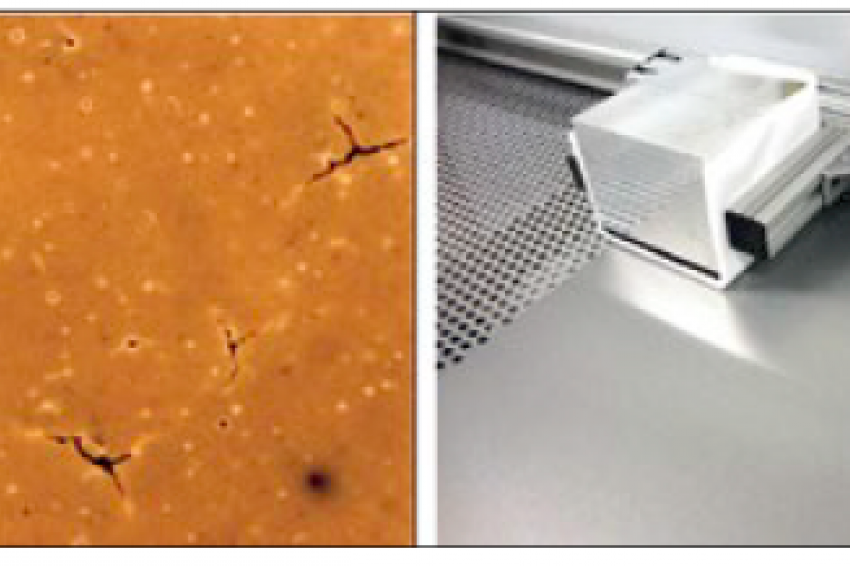

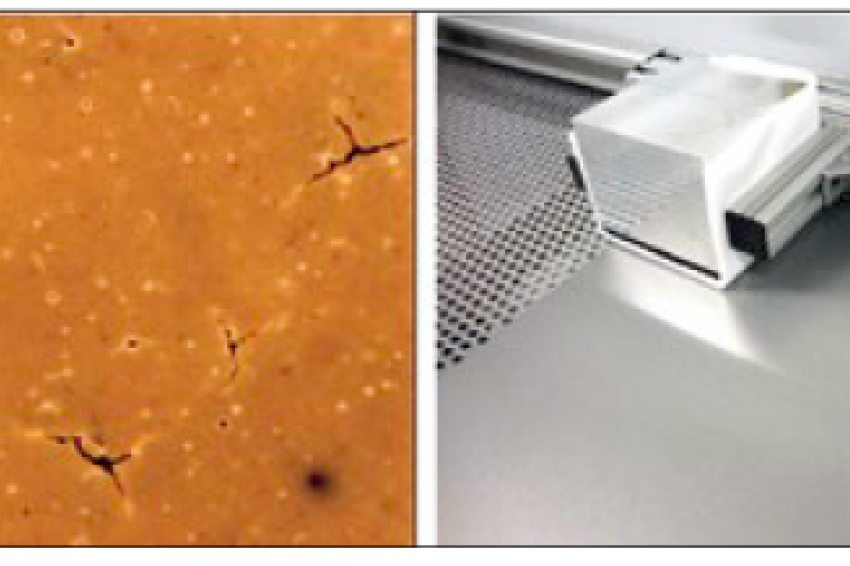

Korrodiert ein Material aufgrund der Einwirkung eines aggressiven Reinigungsmittels, verliert es nicht nur seine geforderten Materialeigenschaften, sondern es kann auch zu einer gefährlichen Quelle für Partikelemissionen werden [2]. Chemische Einflüsse können ein Material auch verspröden lassen. Kommt es anschließend zu einer mechanischen Einwirkung kommt es zur Rissbildung, welche schon im mikroskopischen Maßstab eine Gefahrenquelle darstellen kann, da sich die möglicherweise in den Rissen befindliche Mikroorganismen einer effektiven Reinigung und Sterilisation entziehen können. Bei Boden- und Wandsystemen muss eine ausreichende Reinigbarkeit mit den üblichen Reinigungsmethoden und -mitteln gewährleistet sein. Dabei darf bei Bodensystemen die von den Berufsgenossenschaften geforderte Rutschhemmung zum Unfallschutz nicht außer Acht gelassen werden. Die Biostoffverordnung schreibt beispielsweise im Anhang 2 für alle Schutzstufen verbindlich wasserundurchlässige und leicht zu reinigende Oberflächen vor.

Weiterhin empfiehlt die BioStoffverordnung ab Stufe 2 eine ausreichende Beständigkeit gehen Säuren, Laugen, Desinfektionsmittel und Lösungsmittel Bei Reaktivsystemen (Epoxidharz-Böden u. a.) ist auf ein geringes Ausgasungsverhalten organischer Kontaminationen zur Einhaltung des Personen- und - bei entsprechend kritischen Prozessen - des Produktschutzes zu achten. Tritt eine tribologische Belastung eines Materials auf (Rollenlager, Gehbelastung eines Fußbodensystems,...), dürfen aufgrund dieser Belastung keine kritischen luftgetragenen Partikelkontaminationen generiert werden. Geeignete Materialien müssen demnach für den Einsatz in einer kontaminationskritischen Fertigungsumgebung beständig gegen die eingesetzten chemischen Reinigungs- und Desinfektionsmittel sein. Bei bestimmungsgemäßer tribologischer Belastung dürfen Materialpaarungen zu keiner unerwünscht hohen Partikelemission führen. In vielen Produktionsbereichen dürfen nur ausgasungsarme Materialien eingesetzt werden. In hygienischen Fertigungsumgebungen dürfen die darin eingesetzten Materialien von Mikroorganismen nicht besiedelt und verstoffwechselt werden. Die Oberflächenbeschaffenheit muss so gestaltet sein, dass eine einwandfreie Reinigung gewährleistet ist.

Somit muss für eine vergleichende Materialauswahl je nach Anwendungsfall das Ausgasungsverhalten und die Partikelemission unter tribologischer Last, die chemische und mikrobiellen Eigenschaften und die Reinigbarkeit durch entsprechend standardisierte Untersuchungen für verschiedenste Materialien vergleichend bestimmt und klassifiziert werden. Dafür entwickelte das Fraunhofer IPA im Rahmen des Industrieverbunds CSM - cleanroom suitable materials standardisierte Prüfmethoden, welche folgend erläutert werden.

CSM-Materialtests für vergleichbare Materialklassifizierungen

Partikelemission

Wird ein Material aufgrund einer reibenden Einwirkung eines anderen Materials mechanisch belastet, entsteht Materialabrieb meist in Form von Partikeln. Dies kann durch eine Gleitreibung von Rollen geschehen, beispielsweise in Kugellagern als auch durch Haftreibung, was beispielsweise beim Gehen mit Schuhwerk über ein Bodensystem auftreten kann. Um eine vergleichende Aussage zwischen verschiedenen Materialien hinsichtlich derer Partikelabgabe unter tribologischer Belastung treffen zu können, verwendet das Fraunhofer IPA für die Partikelemissionsprüfungen im Rahmen des CSM-Industrieverbunds den speziell dafür entwickelten Prüfstand Material-Inspec.

Dieser wird in einem Referenz-Reinraum der Klasse ISO 1 betrieben, um Messfehler aufgrund möglicher Fremdpartikel aus der Umgebungsluft zu eliminieren. Zur vergleichenden Klassifizierung wird je nach untersuchter Materialgruppe Gleitreibung oder Rollreibung betrachtet. Der Gegenkörper bei Rollreibungsuntersuchungen ist eine standardisierte Polyamid-6-Rolle, um das Abrollen von Transportrollen zu simulieren. Bei Gleitreibungsuntersuchungen wird eine standardisierte Edelstahl-Kugel gegen das zu untersuchende Material gedrückt.

Der Anpressdruck wie auch die Winkelgeschwindigkeit werden konstant gehalten. Durch die laminare Verdrängungsströmung mit v = 0,45 m/s von der Reinraumdecke durch den Lochboden werden während dem Versuch entstehende Partikel vertikal nach unten direkt in die abströmseitig installierte Messsonde für luftgetragene Partikel transportiert. Die Luft wird beim Austritt aus der Filterdecke mittels bipolarer Koronar-Ionisatoren mit positiven und negativen Ionen angereichert, welche die aufgrund tribologischer Reibung entstehende Ladung auf den untersuchten Materialpaarungen neutralisieren.

Dadurch haften die generierten Partikel nicht aufgrund elektrostatischer Effekte an den Material oberflächen, sondern werden mit dem turbulenzarmen Luftstrom direkt dem Partikelzähler zugeführt. Der installierte Streulichtpartikelzähler detektiert alle Partikel mit einem Durchmesser > 0,2 μm und klassifiziert die Anzahl der Partikel bezüglich deren Größe in vordefinierte Partikelgrößenkanäle. Die Messung wird mindestens über eine Stunde vorgenommen, um das Auftreten von Einzelereignissen entsprechend zu berücksichtigen.

Als Ergebnis bekommt man nach einer Kumulation und Koordinatentransformation der Daten eine materialspezifische Bewertung hinsichtlich des Partikelabriebs bei tribologischer Belastung. Das Vorgehen ist in der im Juni 2013 erschienenen brandaktuellen Richtlinie VDI 2083 Blatt 17 detailliert aufgeführt und standardisiert. Die ermittelte Materialkennzahl ISOm-Klasse ermöglicht einen direkten Vergleich zwischen verschiedenen Materialien, in wieweit diese bei tribologischer Belastung zu einer möglichen Partikelbelastung der Reinraumumgebung beitragen können.

Ausgasung

Das Ausgasungsverhalten reinraumtauglicher Materialien spielt neben der Partikelgenerierung bei mechanischer Belastung eine immer bedeutendere Rolle. Bei der Verwendung geeigneter Materialien müssen einerseits die gesetzlichen Grenzwerte für die Arbeitsplatzbelastung (MAK-Werte) eingehalten werden. Anderseits können ausgasende kritische Verbindungen und Verbindungsklassen zu unerwünschten Effekten in kontaminationskritischen Produktionsprozessen führen.

Ausgasende Komponenten von Materialien (Weichmacher, Lösemittel, andere flüchtigen Bestandteile des Materials) spielen dabei eine entscheidende Rolle bei der Belastung der Raumluft durch luftgetragene molekulare Verunreinigungen (airborne contamination by chemicals, ACC). Dabei spielen luftgetragene organische Verunreinigungen (volatile organic compounds, VOC) die wichtigste Rolle. Diese luftgetragenen molekularen Verunreinigungen wurden als eine der wichtigsten Ursachen für das sogenannte „Sick Building Syndrom" identifiziert.

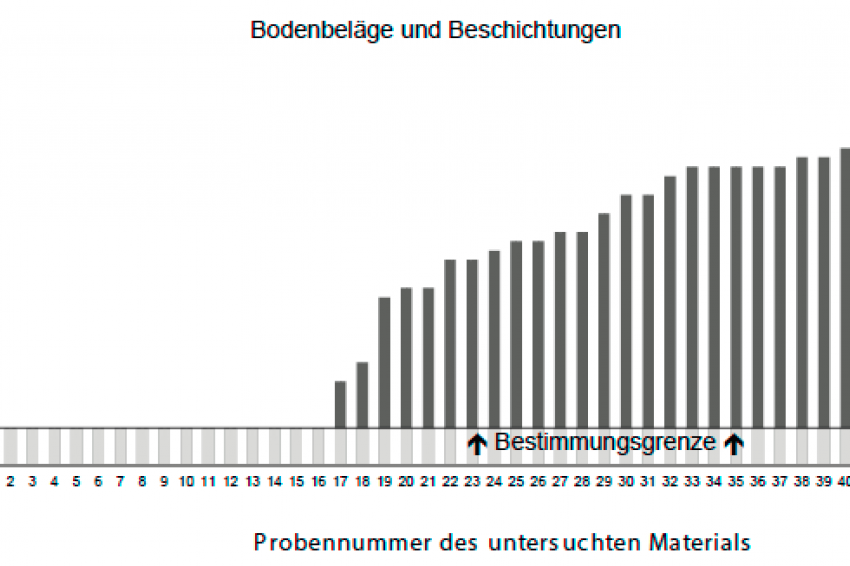

Das hier skizzierte Verfahren ermöglicht eine Vergleichbarkeit verschiedener Materialien hinsichtlich ihrer Emission flüchtiger organischer Verbindungen und daraus abgeleitet die Erstellung einer Rangliste zur Auswahl und Klassifizierung. Die Menge an ausgasenden organischen Verbindungen ist abhängig von deren Oberfläche, der Ausgasungszeit, deren Alter und der Prüftemperatur. Die zu ermittelnde materialspezifische Oberflächen-Emissionsrate (SERa) bezieht sich auf diese Parameter und wird angegeben als Masse pro Fläche und Zeit bei Raumtemperatur. Als standardisiertes vergleichbares Prüfverfahren werden Messungen mit Hilfe einer Mikrokammer vorgenommen.

Die Bestimmung der Ausgasung erfolgt durch Sammlung und Anreicherung flüchtiger Verbindungen auf einem Adsorber und nachfolgender Analyse mittels Thermodesorption und gekoppelter Gaschromatographie mit einem Massenspektrometer (TD-GC/MS). Die Proben werden hinsichtlich Geometrie und Oberflächenausführung repräsentativ gewählt und entsprechen der späteren Anwendung des Materials. Der Schichtaufbau bei Mehrschichtanwendungen wird der geplanten Anwendung entsprochen. Es werden als VOC-freie Trägermaterialien Glasschalen als Borsilikatglas verwendet. Die Vorkonditionierung der Proben erfolgt über 30 Tage unter kontrollierten klimatischen Bedingungen (Raumtemperatur 22 °C +/- 1 °C, relative Luftfeuchte von 45 %). Eine Querkontamination der Proben während der Lagerung wird durch die Verwendung eines Minienvironments mit VOCFiltration realisiert.

Die VOC-reduzierte Umgebungsqualität sollte mindestens um eine Klasse besser sein, als die erwartete VOC-Bewertung des Prüflings. Nach der Ablagerung werden die Materialproben in einer Mi- kro-Prüfkammer unter atmosphärischem Druck bei einer standardisierten Temperatur von 22 °C +/- 1 °C über eine Stunde temperiert. Die aus der Materialprobe ausgasenden flüchtigen organischen Verbindungen werden mit Hilfe eines Spülgases auf ein Sorptionsröhrchen gespült und dort adsorbiert. Die Analyse der Sorptionsröhrchen erfolgt mittels Thermodesorption und gekoppelter Gaschromatographie mit einem Massenspektrometer.

Durch die Thermodesorption (TD) werden die VOC von den Sorptionsröhrchen desorbiert und der anschließenden Analyse in Anlehnung an VDA 278 zugänglich gemacht. Aus den ermittelten Werten wird die materialspezifische Oberflächen-Emissionsrate SERa bestimmt, welche wiederum in einer einfache Materialkennzahl ISO-ACCm-Klasse x (VOC) standardisiert dargestellt werden kann [3]. Das Vorgehen ist ebenfalls in der neuen Richtlinie VDI 2083 Blatt 17 standardisiert wiedergegeben.

Chemische Beständigkeit

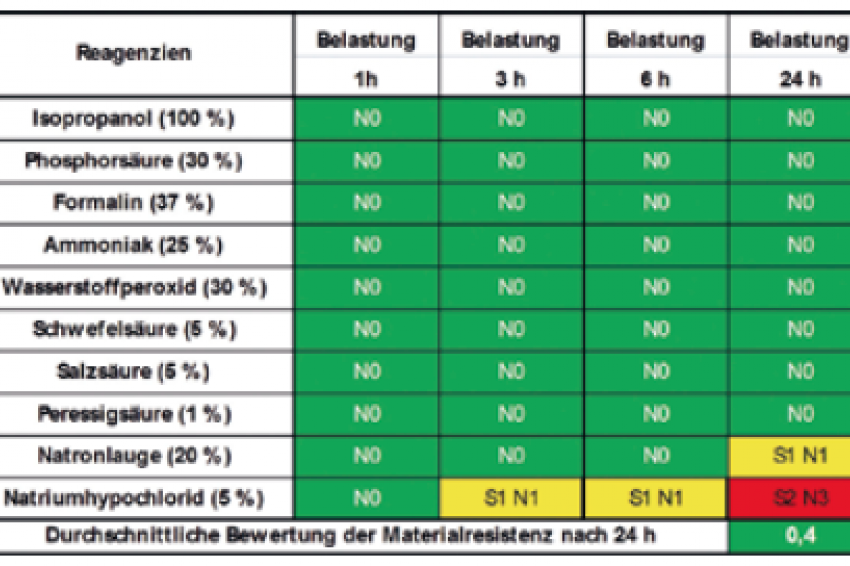

Zur Prüfung der chemischen Beständigkeit gibt es verschiedene international anerkannte Prüfstandards. Speziell für Materialprüfungen haben sich die Untersuchungen mittels Tauchverfahren nach DIN EN ISO 2812-1 oder dem modifizierten Fleckverfahren nach VDI 2083 Blatt 18 bewährt. Aufgrund der Tatsache, dass man das chemische Spektrum der letztendlich eingesetzten Reiniger oder Desinfektionsmittel vorab nicht kennen kann, muss ein repräsentatives Spektrum der möglichen Chemikaliengruppen bei maximal zu erwartender Konzentration getestet werden.

Dieser Ansatz ermöglicht eine grundlegende Aussage über die chemische Beständigkeit des Materials, kann jedoch nicht abschließend eine spezifische Aussage über einen bestimmten Reiniger oder Desinfektionsmittel geben. Dieser Ansatz wurde ebenfalls im CSM-Industrieverbund erarbeitet und in VDI 2083 Blatt 17 und Blatt 18 standardisiert. Im CSMVerfahren wird die chemische Beständigkeit gegenüber folgenden zehn repräsentativen Reagenzien abhängig von der späteren maximal zu erwartenden Konzentration in Reinigungs- und Desinfektionsmedien standardisiert geprüft.

Die gesamte Materialprobe wird in ein mit der entsprechenden Chemikalie gefülltes Gefäß gegeben, welches anschließend hermetisch verschlossen wird. Falls eine auf ein Trägermaterial aufgebrachte Beschichtung geprüft werden soll, ist darauf zu achten, dass alle Oberflächen und Kanten des Trägermaterials mit der entsprechenden Beschichtung versiegelt sind. Beim modifizierten Fleckverfahren nach VDI 2083-18 wird die Prüfsubstanz in ein Glasgefäß gegeben. Die Dichtung des Glasgefäßes und die Prüffläche werden aufgelegt, in eine Vorrichtung eingespannt und hermetisch abgeschlossen. Anschließend wird der Prüfaufbau um 180° gedreht, sodass die Prüfsubstanz in Kontakt mit der Probenfläche gelangen kann.

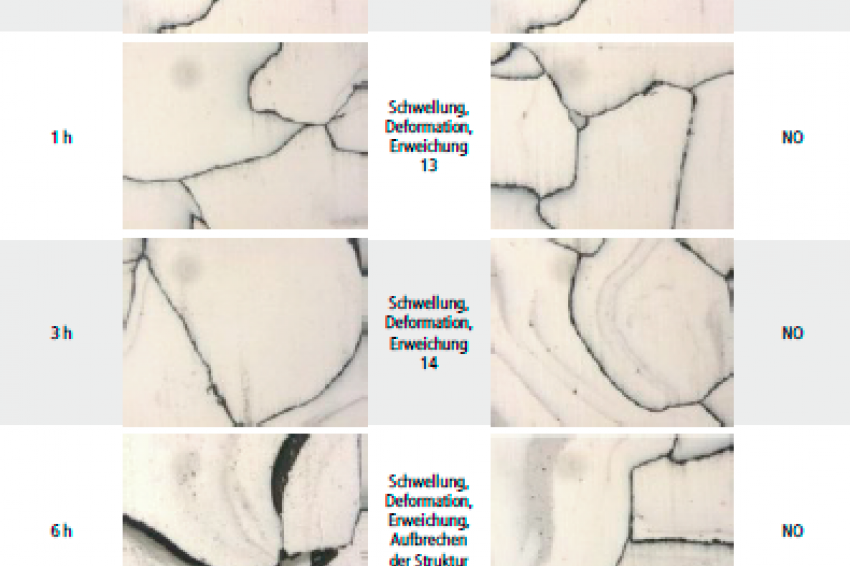

Die Prüfobjekte werden über einen Zeitraum von einer, drei, sechs und 24 Stunden mit den jeweiligen Reagenzien bei Raumtemperatur belastet und im Anschluss auf sichtbare Veränderungen überprüft. Die Bewertung der Prüfstelle erfolgte visuell bei zehnfacher Vergrößerung hinsichtlich folgender Kriterien: Veränderung des Glanzgrades, Verfärbung bzw. Vergilbung, Quellen, Blasenbildung, Menge der erkannten Schäden, Größe der Schäden und Intensität der Veränderungen.

Für die Auswertung werden gemäß ISO 4628-1 bis -5 eindeutige Kennzahlen vergeben. Die schlechtere Kennzahl jeder Chemikalie nach 24 Stunden wird zur vergleichenden Bewertung herangezogen. Der Durchschnitt aller zehn Kennzahlen gibt im CSM-Verfahren die klassifizierende und vergleichbare Bewertungskennzahl.

Biologische Beständigkeit

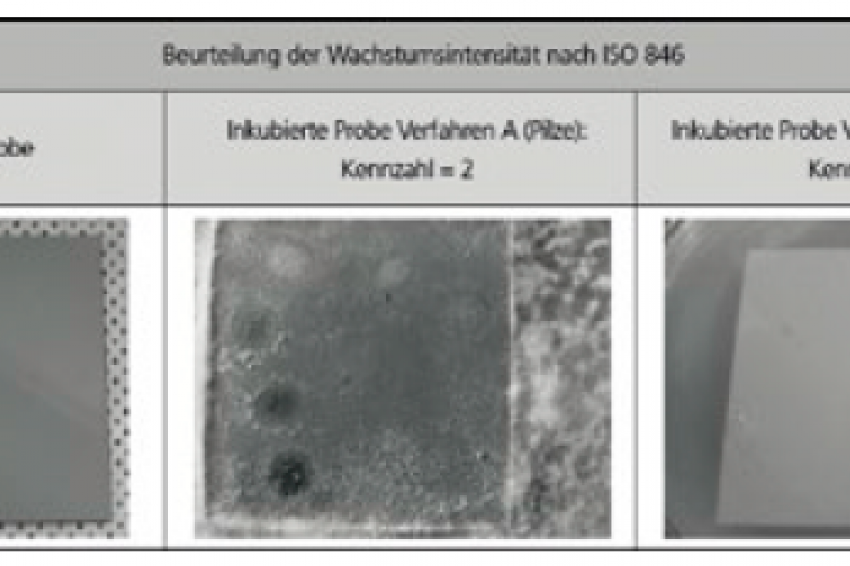

Zur Untersuchung der biologischen Beständigkeit, inwieweit die eigesetzten Materialien gegenüber Bakterien und Schimmelpilzen inert sind, hat sich der internationale Prüfstandard ISO 846 bewährt. Diese Prüfung dient zur Beurteilung, ob sich das Prüfmaterial unter den im Prüfstandard vorgegebenen Prüfbedingungen gegenüber Schimmelpilzen (Verfahren A) und Bakterien (Verfahren C) inert verhält oder ob die untersuchten Materialien durch Mikroorganismen verstoffwechselt werden können. Die Versuchsansätze werden bei 24 °C und 95 % relativer Luftfeuchte inkubiert und nach vier Wochen visuell ausgewertet. Der numerischen ISO-Bewertung beider Verfahren A und C wird eine Bewertungskennzahl zugeordnet, welcher auf einer „worst-case-Betrachtung" beider Verfahren basiert.

Mikrobizide Eigenschaften

Eine möglicherweise vorhandene mikrobizide Eigenschaft eines Materials kann in seine bakterizide Wirksamkeit (Wirkung gegen Bakterien) und fungizide Wirksamkeit (Wirkung gegen Pilze) aufgeteilt werden. Die Bestimmung der bakteriziden Wirksamkeit erfolgt durch ISO 22196. Dabei werden die bakterizid ausgestattete Oberfläche und die entsprechenden Oberfläche ohne bakterizide Ausstattung mit den Bakterien Staphylococcus aureus und Escherichia coli inkubiert.

Nach einer 24-stündigen Inkubation werden die koloniebildenden Einheiten (KBE) der behandelten und der unbehandelten Probe mittels Abklatschverfahren bestimmt und ausgezählt. Die Kennzahl ergibt sich aus dem Reduktionsfaktor R = log (KBEunbehandelt/ KBEbehandelt). Beim verwendeten Abklatschverfahren wird ein festes Inkubationsmedium (Casein-Soja- Pepton-Agar) mit einer Oberfläche von etwa 50 cm2 auf eine plane Oberfläche mit einem definierten Druck über eine definierte Zeit gedrückt (fünf Sekunden mit einem Druck, sodass nach Möglichkeit die gesamte Oberfläche mit dem Medium in Kontakt kommt, aber keine Luftblasen entstehen.

Bewährt haben sich ein Auflagegewicht von 1 kg). Die Inkubation erfolgt analog zu den anderen Kultivierungs-Nachweisverfahren. Die Bestimmung einer vorhandenen fungistatischen oder fungiziden Wirksamkeit kann nach ISO 846 Verfahren B erfolgen. Je nach Ausbildung eines Hemmhofes nach Auflegen einer Materialprobe auf eine vorab vollständig bewachsene Petrischale kann die fungistatische oder fungizide Eigenschaft bewertet werden.

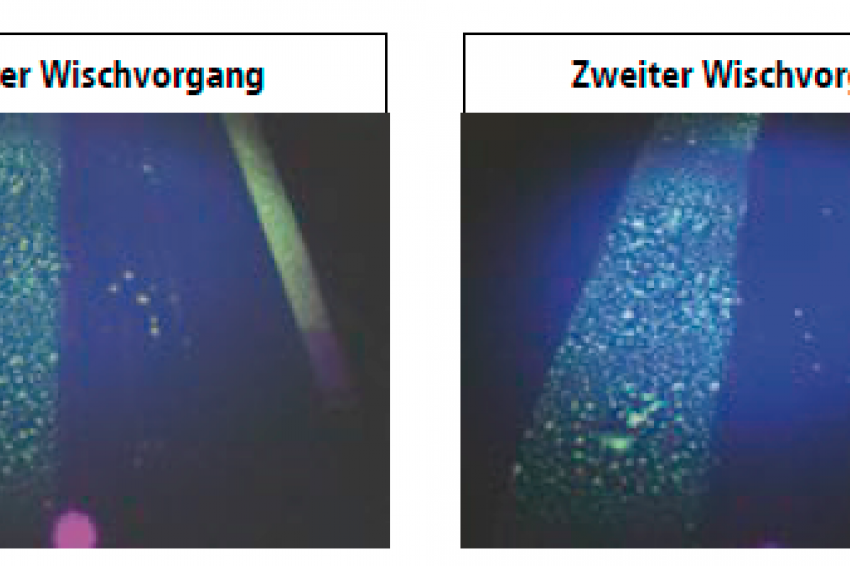

Reinigbarkeit – Riboflavin- Test

Eine ausreichende Reinigbarkeit ist aus hygienischer Sicht generell notwendig, um einen hygienisch sicheren Prozess und möglichst lang haltbare Produkte zu schaffen. Wie gut sich ein Material durch eine Wischreinigung reinigen lässt, kann anhand folgender standardisierten Prüfmethode überprüft werden. Das Vorgehen basiert auf dem Riboflavintest des Verbands der deutschen Maschinen und Anlagenbauer (VDMA). Ziel dieser Untersuchung ist der qualitative Nachweis, inwieweit sich eine fluoreszierende Prüfkontamination durch die Anwendung einer repräsentativ ausgewählten Reinigungsprozedur reduzieren lässt.

Dazu wird eine fluoreszierende Prüfverschmutzung hergestellt, mit welcher der Prüfling kontaminiert wird. Vorteil der fluoreszierenden Prüfkontamination ist die sehr geringe Nachweisgrenze und eine hervorragende ortsaufgelöste Bilddokumentation. Die Prüfverschutzung wird über zwei Stunden eingetrocknet. Danach wird die Materialoberfläche mit Hilfe eines linearen Wischsimulators mit drei Wischvorgängen feucht abgereinigt (erste Wischvorgang: Anlösen der Verunreinigung. Zweiter Wischvorgang: Abreinigung der Prüfverunreinigung.

Dritter Wischvorgang:

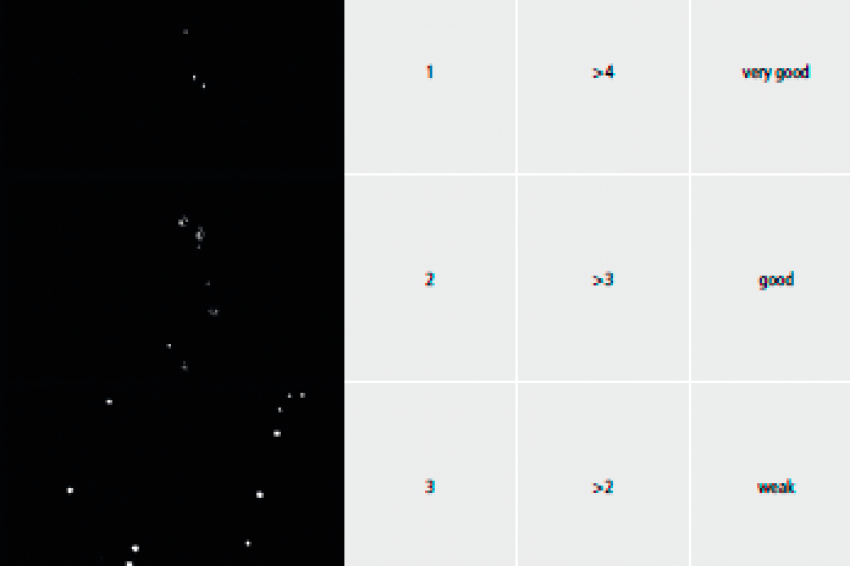

Abreinigung möglicher Verschleppungen). Nach erfolgter Reinigung wird die eventuell noch verbleibende Restverschmutzung durch Fluoreszenzanregung mittels ausführlicher Bilddokumentation nachgewiesen. Zur ausreichenden statistischen Absicherung werden drei Wiederholversuche durchgeführt. Die Auswertung des Tests erfolgt nach ISO 4628-2 „Beurteilung von Beschichtungsschäden". Hier werden die fluoreszierenden Rückstände nach Menge und Größe beurteilt und einer Kennzahl nach ISO 4628-1 zugeordnet.

Diese Bewertung betrachtet dabei nicht reinigbare Stellen aufgrund vorliegender Oberflächendeffekte des Materials (Risse, Löcher u. a.) und der Oberflächentextur (Rauheit, Mikrostrukutierung,...). Anschließend erfolgt eine Klassifizierung nach VDI 2083 Blatt 17 [4]. Beispielhaft wird folgend die Bilddokumentation einer Reinigbarkeitsuntersuchung einer Materialoberfläche wiedergegeben.

CSM-Klassifizierung

Das Vorgehen zur CSM-Klassifizierung hinsichtlich der Partikelemission von Materialpaarungen ist in der Richtlinie VDI 2083 Blatt 17 detailliert aufgeführt und standardisiert beschrieben. Die ermittelte Materialkennzahl wird als ISOm- Klasse angegeben. Zur CSM-Klassifizierung des Ausgasungsverhalten von Materialien wird die ermittelte materialspezifische Oberflächen-Emissionsrate. SERa in die entsprechende Materialkennzahl ISO-ACCm Klasse x (VOC) durch einfaches Logarithmieren des SERa-Werts überführt. Die CSMKlassifizierung der chemischen und biologischen Beständigkeit, der Mikrobizidität und der Reinigbarkeit auf Basis des Riboflavintests wird nach folgendem Schema vorgenommen:

Fazit

Die Berücksichtigung unterschiedlicher Reinheitsaspekte in kontaminationssensitiven Produktionsumgebungen setzt ein umfangreiches Know-how in der Auswahl geeigneter Materialien voraus. Aussagekräftige Verfahren zur Prüfung und Bewertung der Reinheitstauglichkeit von Materialien ermöglichen einen objektiven Materialvergleich. Die Vorgehensweise wurde in der Richtlinie VDI 2083 Blatt 17 standardisiert. Die bereits auf internationaler Ebene laufende ISOStandardisierung basiert auf dieser VDI-Richtlinie.

Durch eine Vielzahl an Materialprüfungen entsteht ein umfangreicher Wissenspool über die Reinheitstauglichkeit von Materialien für kontaminationssensitive Produktionsumgebungen. Unter www.tested-device.com und www.ipacsm.com wurden die weltweit ersten öffentlich verfügbaren Datenbanken reinraum- und hygienetauglicher Materialien und Betriebsmittel vom Fraunhofer IPA etabliert [5].

Die für den öffentlichen Bereich freigeschaltete Materialien und deren Ergebnisse können jederzeit eingesehen werden. Die gezielte Auswahl von Materialien für kontaminationssensitive Produktionsumgebungen wird damit bereits in der Konzeptionsphase der Produktionsumgebung ermöglicht.

Literatur auf Anfrage vom Autor erhältlich.

Autoren

Markus Keller und Dr. Udo Gommel,

Fraunhofer IPA

Kontakt

Markus Keller

Abteilung Reinst- und Mikroproduktion

Fraunhofer Institut für Produktionstechnik und Automatisierung

IPA, Stuttgart

Tel.: +49 711 970 1560

markus.keller@ipa.fraunhofer.de