Balanceakt: Zwischen Kostendruck und Verantwortung

Moderne FKM Werkstoffe werden zunehmend überall dort von Konstrukteuren eingesetzt, wo besonders hohe Anforderungen an die Dichtungen gestellt werden. Der erst kürzlich auf dem Markt eingeführte Hochleistungs-FKM-Compound HF 875 zeichnet sich durch eine sehr hohe Chemikalienbeständigkeit aus, die in Teilbereichen sogar mit der chemischen Beständigkeit von FFKM Werkstoffen mithalten kann. Dieser Werkstoff konnte bereits mit ersten Erfolgen in der Praxis überzeugen.

Ingenieure stehen bei vielen Projekt-Auftragsarbeiten sehr häufig vor dem Problem, dass sie vom Auftraggeber zwar viele Informationen zu den Arbeitsaufgaben der zu konstruierenden Pumpen, Rohrleitungen oder hydraulischen Antrieben erhalten, jedoch häufig nicht, mit welchen Medien diese Bauteile im späteren Einsatz in Berührung kommen. Das stellt die Konstrukteure vor die große Herausforderung alle technischen Bauteile so auszurichten, dass ein einwandfreier Arbeitseinsatz mit einer breiten Resistenz gegenüber vielen Medien über einen langen Zeitraum optimal gewährleistet werden kann.

Eine andere Herausforderung für die Konstrukteure und Techniker bedeutet es bestehende Anlagen oder Maschinen zu optimieren. Dies kann entweder durch einen Austausch von Einzelkomponenten oder den Austausch bzw. Ergänzung von ganzen Baugruppen geschehen. Speziell der Austausch von Einzelkomponenten, wie elastomeren Dichtungen bei Instandhaltungsarbeiten, gewinnt zunehmend an Bedeutung. Einerseits ist es schwierig hier neue Dichtungen in einen laufenden Prozess risikofrei einzubauen, wenn es zuvor keine schadensbedingten Ausfälle gab und der Austausch lediglich der Optimierung dienen soll. Andererseits sind mit einem Einsatz verbesserter Dichtungen z. T. deutlich längere Wartungsintervalle möglich, oder es können durch den Austausch gegen preiswertere Dichtungslösungen bei gleichen Laufleistungen signifikant Kosten reduziert werden.

Speziell bei kritischen Bauteilen im Maschinenbau, wie z. B. den Dichtungen, stellt sich für die Ingenieure generell die Frage, welcher Werkstoff eingesetzt werden soll. Um auf Nummer sicher zu gehen, müssten die Entwickler bei der Erstausstattung aus Sicherheitsgründen häufig einen FFKM Werkstoff einsetzen. Dieser ist gegen die meisten Medien hervorragend beständig - auch im Hochtemperaturbereich - und zudem überzeugen die physikalischen Eigenschaften und sorgen so für ein optimales Dichtergebnis. Allerdings liegen die Kosten für diesen Werkstoff weit höher als in den meisten geplanten Budgets vorgesehen und somit könnte das Endprodukt unter Umständen nur zu einem nicht marktgerechten Preis angeboten werden.

Alternativen

Welche Alternativen stehen dem Entwickler zur Verfügung bzw. wo können Techniker Dichtungsprozesse noch optimieren? Genau hier hat der unabhängige Hersteller C. Otto Gehrckens - kurz COG genannt - angesetzt und den hochwertigen FKM Werkstoff HF 875 entwickelt, welcher eine hervorragende Chemikalienbeständigkeit besitzt und in Teilbereichen der chemischen Beständigkeit durchaus vergleichbar ist mit FFKM Werkstoffen, aber preislich deutlich günstiger. Zwar kann dieser Werkstoff im Hochtemperatureinsatz nur dauerhaft bis 200 °C eingesetzt werden, aber das ist in den meisten Anwendungen vollkommen ausreichend. In den anderen Fällen ist ein Werkstoff von Interesse, welcher ein sehr breites Medienspektrum abdeckt und zudem preislich attraktiv ist.

Durch den Austausch eines bestehenden FKM- oder anderen Werkstoffs gegen den Allround-Compound HF 875 können z. T. deutlich längere Wartungsintervalle erreicht werden. So entsteht ein enormes Einsparungspotential durch geringe Produktionsstillstandzeiten und Personalkosten.

Breites Einsatzspektrum unumgänglich

Hochwertige FKM Werkstoffe werden heutzutage überall dort einsetzt, wo die Dichtungsmaterialien mit aggressiven Medien, wie z. B. Säuren, chlorhaltigen Kohlenwasserstoffen oder auch heißem Wasserdampf, in Kontakt kommen.

Die Einsatzgebiete sind sehr unterschiedlich, z. B. in Rohren, Leitungen, Ventilen, Pumpen, Motoren, Gleitringdichtungen, Rührwerken, Kupplungen und Vakuumpumpen, aber auch Anlagen in der Lack- oder Erdölindustrie.

Auch im Einsatz mit Kraftstoffen (Vergaserkraftstoffe, Diesel) sind spezielle FKM-Compounds hervorragend geeignet. Die Einsatzgebiete erstrecken sich von der chemischen Industrie über den Maschinenbau bis hin zur Verfahrenstechnik - kurz alle Einsatzgebiete, wo neben einer hohen thermischen Beständigkeit auch eine hohe chemische Beständigkeit erforderlich ist.

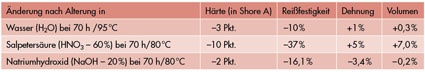

Der hochfluorierte FKM Werkstoff HF 875 verfügt über eben diese Eigenschaften. Ebenso überzeugend verhält sich dieser Werkstoff bei Einlagerung in unterschiedlichen Medien, getestet von einem unabhängigen Labor. Das Ergebnis überzeugt vollends: selbst in den als Extrembeispiel getesteten Medien sind die Werkstoffveränderungen gering und liegen innerhalb jeder Toleranz, wie die Tabelle zeigt.

Der Einsatz in der Praxis

In der Chemietechnik tritt häufig die Schwierigkeit auf, dass Dichtungen in den Rohrleitungen bei der Beförderung von Säuren stark angegriffen werden und somit ein langfristiger Einsatz nicht erreicht werden kann. Kürzere Wartungsintervalle mit entsprechenden Betriebskosten, wie u. a. Stillstands- und Personalkosten sind die Folge. Insbesondere sind die Säuren bei höheren Temperaturen sehr aggressiv. Diese Temperatur ist jedoch bei vielen Produktionsprozessen notwendig und unumgänglich. Darüber hinaus kommt es in den Chemiewerken zudem vor, dass durch die Rohrleitungen unterschiedliche Medien gefördert werden. Zwischen den unterschiedlichen Produktionsprozessen stellen auch die entsprechenden Reinigungsprozesse höchste Anforderungen an alle Bauteile. Ein weiteres Problem für elastomere Dichtungen ist der Einsatz in so genannten Erdöl-Derivaten, wie z. B. Schiffdiesel, anderen Schwerölen, additivierten Vergaserkraftstoffen oder Kerosin. Häufig ein schwer kalkulierbares Unterfangen für den zu entwickelnden Konstrukteur. Auch hier war in der Vergangenheit der Einsatz nur den FFKM Werkstoffen vorbehalten. Jetzt haben Konstrukteure ein sicheres Compound, welches zudem auch preislich attraktiver ist. Allerdings ist nicht nur der Preisvorteil entscheidend, sondern auch die langfristige Zuverlässigkeit eines Werkstoffs.

Der Werkstoff HF 875 wurde bereits erfolgreich in Pumpen zur Rohstoffförderung spezieller Erze eingesetzt. Im Förderungsprozess müssen die Erze mit sehr aggressiven Medien, wie zum Beispiel aromatischen Kohlenwasserstoffen oder aminhaltigen Lösungsmitteln, von den restlichen geförderten Stoffen in einem speziellen Auswaschprozess getrennt werden.

Durch den Einsatz des FKM Compounds gegen bestehende FKM Dichtungen konnte das Wartungsintervall von wenigen Wochen auf mehrere Monate deutlich verlängert werden.

Fazit

Sowohl in der Erstausstattung, als auch in der Instandhaltung gilt es eine langfristig sichere Entscheidung mit den richtigen Komponenten zu treffen. Ziel: Effizienzsteigerung. Entweder durch den Einsatz günstigerer Werkstoffe bei gleich bleibender oder gar besserer Beständigkeit oder durch den Einsatz eines besseren Werkstoffs, der zur Verlängerung der Wartungsintervalle führt. So können Verantwortung und Kostendruck in eine ausgewogene Balance gebracht werden.

Neue Broschüre für elastomere Dichtungswerkstoffe

COG hat die neue Broschüre „Elastomerdichtungen für höchste Ansprüche" veröffentlicht. Sie orientiert sich an den Bedürfnissen und Anforderungen industrieller Anwender wie Ingenieuren, Konstrukteuren, Entwicklern sowie Einkäufern. Neben einer umfassenden Produktübersicht an Elastomerdichtungen und ausführlichen Produktinformationen, werden auch die Vorgehensweise zur Wahl des richtigen Dichtungswerkstoffes, Zulassungen und Normen ausführlich erläutert. Zudem werden die verschiedenen Einsatzmöglichkeiten der einzelnen Werkstoffe in tabellarischer Form beschrieben. Ebenso einfach findet der Leser die direkte Kontaktmöglichkeit zur Anwendungstechnik des Herstellers für beratungsintensivere Verfahren z. B. die Endlosvulkanisation oder aufwendigere Werkstoffauswahl.

www.cog.de/de/aktuellebroschueren

O-Ring Akademie

Das Seminarprogramm der von COG gegründeten O-Ring Akademie ist speziell auf Konstrukteure, Anwender und Einkäufer abgestimmt, die mit der komplexen Materie der Dichtungstechnik in Berührung kommen oder sich intensiv mit dieser beschäftigen. So erfahren am 28. Oktober in einem O-Ring Basis-Kurs Kaufleute und Techniker, alles über "Kosteneffizient und sicher abdichten mit O-Ringen". Ein Praxisorientiertes Intensiv-Seminar für den technischen Bereich befasst sich am 18. November mit Hygienic Design.

info@o-ring-akademie.de

Anbieter

C. Otto Gehrckens GmbH & Co. KG Dichtungstechnik (COG)Gehrstücken 9

25421 Pinneberg

Deutschland

Meist gelesen

Pruvia errichtet Anlage für thermochemisches Recycling im Chemiepark Gendorf

Kunststoff ist allgegenwärtig und einer der vielseitigsten Werkstoffe.

Kapital für den Wandel

Private-Equity-Investoren wirken als Katalysatoren für die Konsolidierung der Chemieindustrie.

Standardisierung mit der Verwaltungsschale

Durch Standardisierung via Verwaltungsschale und innovative OT-Security-Konzepte gelingt der Spagat zwischen Effizienz und Security auch bei der Digitalisierung der funktionalen Sicherheit.

Die zentrale Rolle katalytischer Gasreinigung entlang der Wasserstoffwertschöpfungskette

Die Wasserstoffwirtschaft befindet sich im Wandel: Der Übergang von grauem zu grünem und blauem Wasserstoff stellt neue Anforderungen an die Gasreinigung.

„Wir stellen uns für die Zukunft auf“

Zurück im Familienbesitz rüstet sich Oqema, um die sich bietenden Chancen in der Chemiedistribution zu ergreifen.