Hält dicht: Das digitale Flanschkonzept von Hytorc

BASF als Betreiber nimmt eine Revision zum Anlass, um Effizienz, Qualität und Sicherheit der Synthesegasanlage in Ludwigshafen zu optimieren. Im Fokus steht der testweise Einsatz digitaler Verschraubungstechnik bei einem Teil der Flanschverbindungen.

Eine Sisyphusarbeit mit Null-Fehler-Toleranz erwartet die Monteure: Es gilt, mehrere tausend Flansche mit Drehmomenten von bis zu 85.000 Nm zu verschrauben – 100 %ig technisch dicht. BASF als Betreiber nimmt eine Revision zum Anlass, um Effizienz, Qualität und Sicherheit der Synthesegasanlage in Ludwigshafen zu optimieren. Im Fokus steht der testweise Einsatz digitaler Verschraubungstechnik bei einem Teil der Flanschverbindungen. Ziel ist deren generelle Anwendung in der Zukunft. Ein Partner des Projekts ist das Serviceunternehmen Hytorc, Pionier in Sachen mobiler digitaler Verschraubungstechnik.

Die hochgesteckten Ziele der Optimierungsmaßnahmen gestatten keine Kompromisse. Generell soll während der Abstellung die Produktivität durch höhere Anlagenverfügbarkeit weiter ausgebaut werden. Zudem müssen die Sicherheitsmaßnahmen für Mensch und Umwelt stets gewährleistet sein. Das digitale Flanschkonzept konzentriert sich im Kern darauf, das Fehlerpotenzial durch manuelle Tätigkeiten zu minimieren, um die Zuverlässigkeit der Anlage zu maximieren. Die Verantwortlichen bei BASF sind davon überzeugt, dass die Digitalisierung der Prozesse stark zur Wettbewerbsfähigkeit von Produktionsanlagen beiträgt. „Wir sind als Marktführer in der digitalen Verschraubungstechnik der ideale Partner für dieses zukunftsweisende Projekt“, sagt Patrick Junkers, Geschäftsführer des Dienstleisters, der mit seinem Team den Einsatz geplant und die Arbeiten koordiniert hat.

Die Vorgabe des Chemieunternehmens an die Verschraubungsexperten ist eindeutig: Keinerlei Leckagen aufgrund undichter Flansche, denn Flanschleckagen bedeuten eine Gesundheitsgefährdung. Außerdem führen sie zu signifikanten Kostenerhöhungen. Erreicht werden soll dieses Maximalziel durch die Einführung einer automatisierten, digitalen Flanschmontage mit eindeutiger Flanschkennzeichnung, Datentransfer sowie Qualitätssicherung. „Durch die automatisierte Dokumentation schaffen wir eine Arbeitserleichterung bei der Qualitätssicherung. Ineffiziente manuelle und zeitintensive Zwischenschritte sowie Übertragungsfehler aus Papierchecklisten werden verringert beziehungsweise ganz vermieden“, so Junkers.

Die Herausforderung ist gewaltig. Bei einer Großabstellung wird die komplette Produktionsanlage heruntergefahren, um gesetzlich vorgeschriebene Prüfungen durchzuführen, Verbesserungen einzubringen und eventuelle Mängel aufzudecken. Der Prüfumfang bei der Flanschmontage ist abhängig von der möglichen Gefährdung für Mensch und Umwelt sowie vom Risiko eines Montagefehlers. Beim Test kommen mobile „intelligente“, sprich digitale, Schraubwerkzeuge ab 200 Nm bis 85.000 Nm zum Einsatz. Nach der eindeutigen Identifikation der Flansche sowie der Ermittlung der dazugehörigen Daten kann die Übergabe der Informationen per App an die beauftragte Montagefirma erfolgen, die die Durchführung der Arbeiten auf dem gleichen Weg zurückmeldet. Dieser konsequent digital durchgetaktete Prozess gewährleistet die bestmögliche Qualitätssicherung und ist die Basis für nachhaltig dichte Flanschverbindungen bei Einhaltung der neuen TA Luft sowie ein Garant für hohe Arbeitssicherheit.

Bei den Flanschverbindungen der Synthesegasanlage handelt es sich größtenteils um Schraubverbindungen nach Montageklasse 3 bzw. 2 gemäß VCI-Leitfaden zur Montage von Flanschverbindungen in verfahrenstechnischen Anlagen bzw. nach Kategorie A (Versagen führt zur Gefährdung von Leib und Leben oder Umwelt), mindestens jedoch um Kategorie B (Gefährdung der Funktion) nach VDI/VDE 2862 – Blatt 2.

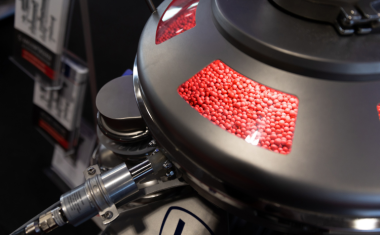

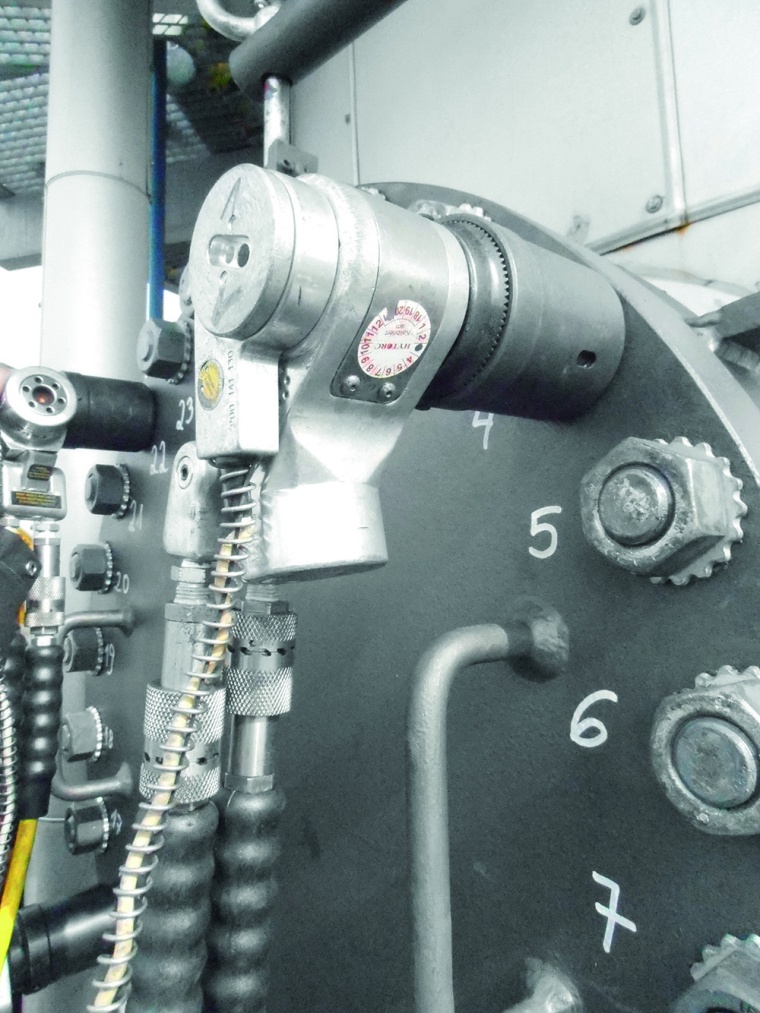

„Um allen Anforderungen nach automatisierter digitaler Flanschmontage sowie nach VDI/VDE, VCI-Leitfaden, TA Luft sowie der Digitalisierung von Betrieb und Instandhaltung gerecht zu werden, haben wir ein Hightech-Verschraubungspaket geschnürt, das exakt auf den Anwendungsfall zugeschnitten ist“, erklärt Junkers. Das Verschraubungssystem besteht aus bis zu vier mobilen hydraulischen Drehmomentschraubern mit abnehmbaren Drehwinkelsensoren in Kombination mit einer digitalen Prozess- und Verfahrenspumpe zur Erfassung, Analyse und Kontrolle sämtlicher Schraubvorgänge. Die verwendete Eco2Touch ermöglicht digitales, prozesssicheres, automatisiertes, hydraulisches Verschrauben ab einer Schraubengröße von M16 bis M120 und ist optional mit Scanner verfügbar oder auch über eine Betreiber-App bedienbar. Der Scanner liest z. B. Strich- und QR-Codes sowie RFID-Tags ein und kann so u. a.die Angaben zum jeweiligen Verschraubungsfall schnell und fehlerfrei übernehmen. „Die Eco2Touch als Steuerzentrale ist unentbehrlich für ein lückenlos sicheres digitales Flanschkonzept. Sie garantiert die optimale Überwachung und Systemtransparenz und erzeugt automatisch eine manipulationssichere Dokumentation aller Schraubverbindungen“, erläutert der Experte.

Ein weiterer elementarer Baustein des digitalen Flanschkonzepts ist die unmissverständliche Flanschkennzeichnung. FlangeFix ist eine einfache, sichere und vor allem schnelle Methode, um die Anziehreihenfolge am Flansch zu vereinheitlichen. Das Kennzeichnungssystem eignet sich für sämtliche genormten Flanschverbindungen. FlangeFix besteht aus hochtemperaturbeständigem Polyamidband oder wird als Edelstahlband gefertigt.

Anhand von drei unterschiedlichen, typischen Schraubfällen an der Synthesegas-Anlage musste das digitale Flanschkonzept beweisen, dass es einfach, schnell und vor allem auch unter den in der Praxis nicht immer idealen Bedingungen sicher ist. Getestet wurde an Deckelverschraubungen, Flanschverschraubungen und Haubenverschraubungen an einem Wärmetauscher. 160 Verschraubungen wurden durchgeführt und digital dokumentiert.

„Mehr als 90 % der Dichtflächen in chemischen Anlagen sind erfahrungsgemäß nicht planparallel ausgerichtet. Das Anziehen von Flanschen rein nach Drehmoment führt daher nicht unbedingt zu nachhaltig dichten Flanschverbindungen“, so Junkers. Zur Erkennung von Montage- sowie Flanschauffälligkeiten muss als Montagemethode daher mindestens das Drehmoment gesteuerte, Drehwinkel überwachte (DGD) Anziehen gewählt werden. Um Mängel im Verschraubungsprozess detektieren zu können, muss das Schraubsystem zudem in der Lage sein, für jeden einzelnen Schraubverlauf auch Schraubkurven zu erzeugen sowie eine statistische Auswertung darzustellen.

Das Fazit des Feldversuchs ist durchwegs positiv, wie Hans-Günter Wagner, Head of Global Projects and Digitalization bei BASF, feststellt: „Das Ziel wurde zu 100 % erreicht.“ Die unter Praxisbedingungen durchgeführten Testreihen ergaben, dass die verwendete Schraubanlage geeignet ist, um Auffälligkeiten am Schraubfall/-prozess automatisiert zu erkennen und dem Monteur oder der QS-Abteilung mitzuteilen. Das Verhalten des Flansches und der Kontrollparameter ist plausibel. Die Rückverfolgbarkeit jedes einzelnen Schraubfalls ist gegeben.

_________________________________________________________________________________________________________________________

Neufassung der TA Luft

Das Bundeskabinett hat am 23. Juni 2021 die Neufassung der TA Luft (Technische Anleitung zur Reinhaltung der Luft) beschlossen. Sie tritt am 1. Dezember 2021 in Kraft. Mit der Novelle wurden mehrere Regelungen aus dem EU-Recht in nationales Recht umgesetzt. Von besonderer Bedeutung für die menschliche Gesundheit sind die Emissionen an besonders gesundheitsschädlichen Stoffen, zu denen in erster Linie solche zählen, die krebserzeugend, keimzellschädigend oder reproduktionstoxisch sind oder bei denen der Verdacht auf eine entsprechende Wirkung besteht.

Die TA Luft ist das zentrale Regelwerk zur Verringerung von Emissionen und Immissionen von Luftschadstoffen aus genehmigungsbedürftigen Anlagen. Sie legt den Stand der Technik für über 50.000 Anlagen in Deutschland fest und gibt den Behörden ein bundeseinheitliches Instrument zur Luftreinhaltung an die Hand und führt damit zu mehr Rechts- und Planungssicherheit bei der Genehmigung von Anlagen.

(Quelle: Bundesministerium für Umwelt, Naturschutz und nukleare Sicherheit)

Anbieter

Hytorc Seis GmbHGallscheider Straße 9 A

56281 Dörth

Deutschland

Meist gelesen

Dow schließt Anlagen in Schkopau und Böhlen

Dow Chemical hat die endgültige Schließung von drei Upstream-Anlagen in Europa - zwei in Deutschland und eine in Großbritannien - angekündigt.

OQ Chemicals firmiert künftig wieder als Oxea

Der bis Mai 2020 unter dem Namen Oxea bekannte Hersteller von Oxo-Zwischenprodukten und Oxo-Derivaten, der zwischenzeitlich zum Omanischen Energieunternehmen OQ gehörte und unter dem Namen OQ Chemicals firmierte, kehrt zu seinem alten Namen und seinen Wurzeln zurück.

Ineos schließt zwei Produktionsstätten in Rheinberg

Ineos hat die Absicht bestätigt, zwei Produktionsanlagen in Rheinberg im Ruhrgebiet zu schließen. Die Schließungen seien die Konsequenz hoher Kosten.

BASF-Standort Schwarzheide wird Industriepark Lausitz

Der BASF-Standort Schwarzheide wirbt unter neuem Namen mit skalierbarer Infrastruktur und umfangreichen Services um Ansiedler und Kooperationspartner.

Ratcliffe: Chemieindustrie in Europa am Kipppunkt

Ineos-Chef Ineos fordert europäische Politik auf, Chemieindustrie zu retten.