A.T. Kearney bietet Maintenance Excellence

Die Efffizienz von Industrieanlagen ist in vielen Industrien ein Dauerthema. Davon bleibt auch die Chemieindustrie nicht verschont. Ungeplante Anlagenausfälle, ungenügende Anlageneffektivität, verzögerte Kundenbelieferung, steigende Kosten, überschüssige Ersatzteilbestände oder Qualitätsmängel sind die Symptome. Demgegenüber steht ein effektiv ausgeführtes Instandhaltungsprogramm in Form von Maintenance Excellence, welches Unternehmen finanzielle und strategische Vorteile bringt. Durch Verbesserung der Zuverlässigkeit und Qualität sowie einer Verringerung der Ausfallwahrscheinlichkeit, der Reparaturzeit oder der ungeplanten Ausfälle lässt sich die Gesamtanlageneffektivität um bis zu 10 % erhöhen.

Instandhaltungskosten wiederum können mit Budget-, Finanz- und Beschaffungskontrollen und optimaler Fremdvergabe um 5 - 15 % reduziert werden. Schließlich lassen sich Betriebskosten um 10 - 20 % einsparen, indem vorgehaltene Puffer in der Produktion reduziert werden, sowie die Anlagenzuverlässigkeit verbessert, Lagerengpässe (von z. B. kritischen Ersatzteilen) vermieden sowie unkritische Lagerbestände reduziert werden. Wie also erreichen Unternehmen Maintenance Excellence?

Sieben Defizite und ein Teufelskreis

In zahlreichen Projekten konnte analysiert werden, wo die größten Defizite liegen:

- Eine zentrale Unternehmensstrategie für Instandhaltungsmaßnahmen ist nicht vorhanden. Stattdessen entwickeln die Produktionsstätten oft eigenständig Instandhaltungsmaßnahmen, was zu Unstimmigkeiten unter den Anlagen und Standorten führt.

- Der Optimierungsfokus liegt einseitig auf Maschinenverfügbarkeit, ohne Differenzierung nach Kritikalität für die Gesamtleistung, was einen hohen zeitlichen und finanziellen Aufwand zur Folge hat.

- Auswertungen und Optimierung auf Basis zunehmend verfügbarer Daten zur Maschinenleistung unter Einsatz digitaler Technologien erfolgen noch nicht mit letzter Konsequenz. Häufig mangelt es an Wissen und Kompetenz für digitale Instandhaltungsansätze.

- Bei der Ausführung von Prozessen fehlt es an Kommunikation und Konsistenz bei Abhängigkeit von lokalem Know-how.

- Aufgrund eines ungleichmäßig verteiltes Instandhaltungswissens in der Mannschaft und lokalen Wissensverlusten infolge von Renteneintritten erfahrener Mitarbeiter geht wertvolles Know-How verloren, Anlagen laufen oftmals nicht mehr auf nicht-optimalen Betriebspunkten

- Moderne Instandhaltungsmaßnahmen werden außer Acht gelassen und stattdessen nach den alten Methoden und Praktiken weitergearbeitet.

- In der Arbeitsteilung zwischen Instandhaltung und Einkauf existieren oftmals Defizite und lokale Silos, welche Ineffizienzen bei der Beschaffung und der Ersatzteilabwicklung mit sich bringen.

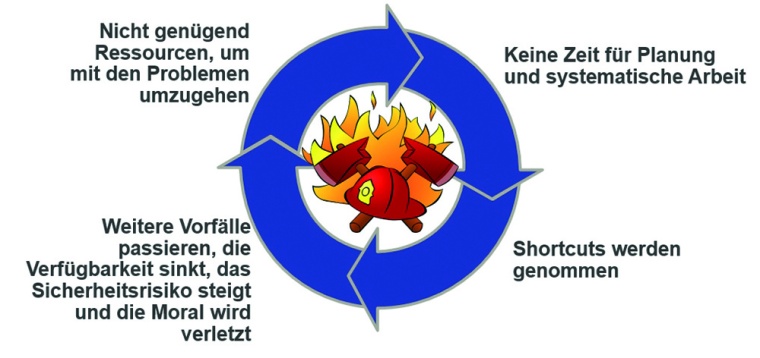

Neben den oben genannten Defiziten stecken die Unternehmen oft in einem Teufelskreis. Aus Mangel an Zeit für Planung und systematische Arbeit konzentrieren sie sich auf die dringendsten Vorfälle und Aufgaben. In Folge ereignen sich weitere Vorfälle, die Verfügbarkeit sinkt, das Sicherheitsrisiko steigt und weil die Probleme zunehmen, schwinden die Ressourcen, um sie zu lösen. Dies wiederum heißt, dass Freiräume zur systematischen Problemlösung kleiner werden. Ein sich in sich verstärkender Kreislauf.

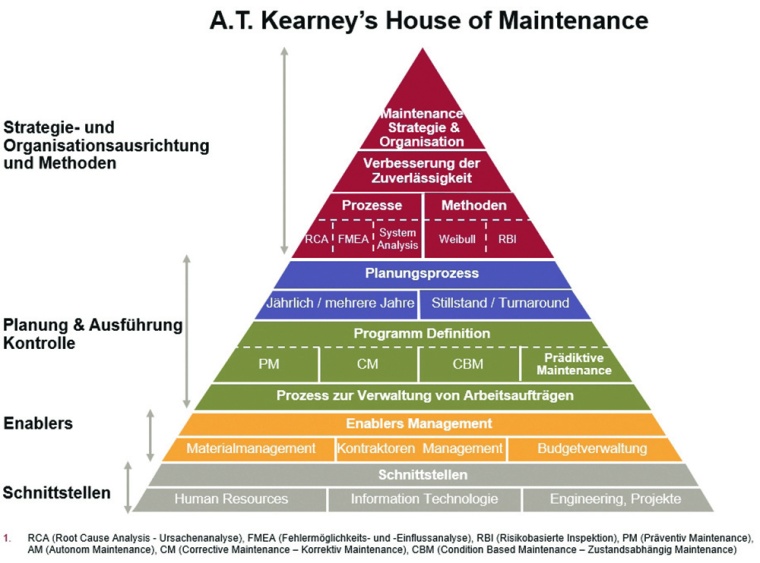

House of Maintenance

Um die verschiedenen Defizite in der Instandhaltung zu überwinden, hat das Beratungsunternehmen A.T. Kearney das „House of Maintenance“ weiterentwickelt. Dieser ganzheitliche Ordnungsrahmen verzahnt anerkannte Best-Practices-Methoden und Wettbewerbsvergleiche entlang der Dimensionen Strategie & Organisation, Planung & Ausführungskontrolle sowie Unterstützungselemente & Schnittstellen.

Auf der Strategie- und Organisationsebene wird für jede Anlage der Wartungsmodus mit Ziel, Zuverlässigkeit und Kosten optimiert, wobei die Definition der Wartungsstrategie auf der Kritikalität der Ausrüstung basiert. Dabei wird die Anlagenhistorie mit Betriebsparametern, Ausfallhistorie, Ausfallkosten und Wartungskosten berücksichtigt. Die Strategie wird auf der Ausrüstungsebene laufend überprüft. Auf der Ebene der Planung und Ausführung findet die mittelfristige und kurzfristige Instandhaltungsplanung und -überholung statt wie auch die Detaillierung der auf Basis der Instandhaltungsaktivitäten festgelegten Strategie sowie die tägliche Ausführung von Wartungsaktivitäten.

Häufig werden kritische Unterstützungselemente & Schnittstellenregelungen vernachlässigt, welche aber notwendig sind, um eine erfolgreiche Instandhaltungstransformation zu gewährleisten. Hierzu gehört auch die Verwendung digitaler Anwendungen zur kontinuierlichen und Echtzeit-Optimierung. Diese Ebene widmet sich der Inventur, dem Outsourcing und der Budgetierungsstrategie in Abstimmung mit dem oben festgelegten Wartungsplan.

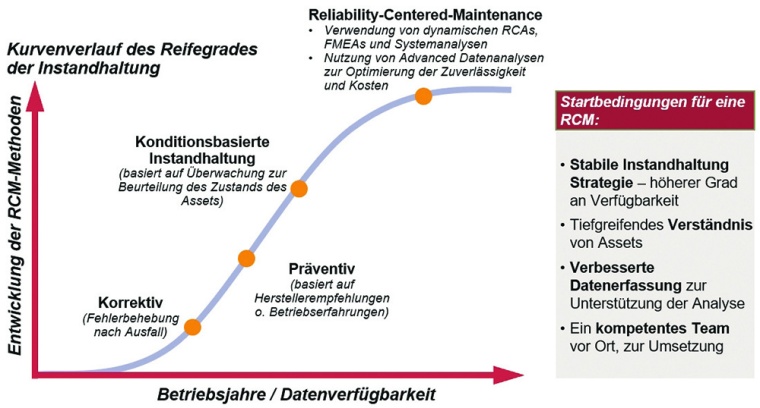

Reliability Centered Maintenance (als Zielzustand in der Instandhaltung)

Viele Unternehmen konzentrieren sich auf den sog. Reliability Centered Maintenance (RCM) Ansatz. Sie nehmen also vor allem risikobasierte Asset-Klassifizierung, proaktive Einstellung (FMEA, etc.), robuste Root Cause Analyse (RCA), sowie Datenerfassung und -analyse in den Blick. Dabei durchläuft die Mehrheit der Unternehmen eine ähnliche Entwicklung, wenn es darum geht, Probleme in der Instandhaltung zu überwinden und die Asset-Zuverlässigkeit zu verbessern.

RCM umfasst drei Kernbausteine:

- Echtzeit-Monitoring (Real-Time Monitoring/ RTM) durch Automatisierung über Prozessleitsysteme (PLS), eine speicherprogrammbasierte Steuerung (SPS) zur Identifizierung wichtiger Anlagenprobleme und statischer Ursachenanalysen zu kritischen Anlageausfällen. Hier fließen unter anderem auch Analysen zur Bewertung der Equipment-Kritikalität sowie die damit einhergehende Instandhaltungsstrategie mit ein.

- Prädikative Maintenance, die auf Basis dynamischer Analysen mögliche Fehlerursachen für kritische Geräte und Systeme durchführt sowie Maßnahmen zur Vermeidung von Fehlern definiert und priorisieren hilft.

- … sowie ergänzende, stochastische Analysen zum Verständnis von Fehlermustern mit dem Ziel, die Instandhaltung mit Hilfe von Daten aus dem Echtzeit-Monitoring (RTM), der Fehlerhistorie und Analysen zur Vorhersage möglicher zukünftiger Fehlverhalten im Sinne eines Gesamtoptimums/-verlässlichkeit zu planen.

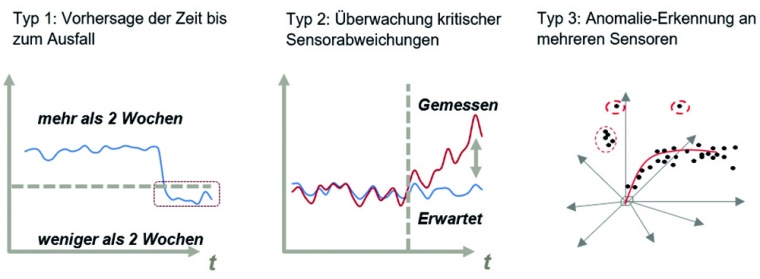

Drei Modelle prädikativer Wartung

Prädiktive Maintenance sowie Advanced Analytics sind im digitalen Zeitalter unabdingbare Ansätze, um kritische Anlageausfälle zu vermeiden und die Anlagen dauerhaft kosteneffizient zu betreiben. So kann einer US-amerikanischen Studie zufolge der Umstieg auf prädiktive Modelle bis zu dreiviertel aller Maschinenschäden vermeiden, die Ausfallzeiten um 35 bis 45 % reduzieren oder die Instandhaltungskosten um bis zu einem Drittel senken. Prädiktive Instandhaltung ist ein integraler Teil des House of Maintenance und unterscheidet drei prinzipielle Typen.

- Typ 1 dient zur Vorhersage der erwarteten Ausfallzeit einer Maschine. Es schätzt Sensorwertmuster, die mit Ausfallzeit korreliert sind und wird für bestimmte Komponentenausfälle verwendet.

- Typ 2 stützt sich auf die Überwachung von Abweichungen kritischer Sensorwerte und macht Sinn, wenn nicht ausreichend Daten zu historischen Ausfällen vorliegen.

- Typ 3 legt einen Fokus auf der Erfassung von Anomalien über multiple Sensoren.

Fazit

Die Transformation der Instandhaltung hin zu Maintenance Excellence verspricht nicht nur materielle Vorteile, sondern ebenfalls positive immaterielle Effekte, die sich in diversen Unternehmensbereichen widerspiegeln. Hierzu zählen die Vereinfachung und Homogenisierung von Prozessen über alle Assets hinweg, eine Daten und Analyse gesteuerte Entscheidungsfindung sowie eine Kultur der kontinuierlichen Optimierung mit institutionalisierten Prozessen und einer System geleiteten Instandhaltung.

Erfolgreiche Chemieunternehmen haben im Rahmen von RCM-basierten Maintenance Transformationen, Best-in-Class Methoden und Practices umgesetzt und signifikante Kostenreduktionen (5 %+) bei erhöhter Anlageverfügbarkeit (> 10 %) erreicht.

Umfassende Maintenance Diagnosen und Kostenoptimierungsprogramme in Anlagenintensiven Industrien wie z. B. Öl Raffination aber auch Stahlproduktion führten zu hohen zweistelligen Einsparungen bei den Maintenance-Kosten (und Folgeinvestitionen) bei gleichzeitiger Erzielung zusätzliches Margin Potenziale.

Doch der Teufel steckt im Detail – so erforderte die Einführung eines RCM basierten Maintenance-Verbesserungsprogrammes für einen Energieversorger ein Mobilisierungs- und Trainingsprogramm für mehr als 6.000 Mitarbeiter bevor nach zwei Jahren Umsetzung ein dreistelliger Mio. EUR Ergebnisbeitrag realisiert werden konnte.

Die Digitalisierung ist Herausforderung sowie Chance zugleich. Die Möglichkeit durchzunehmend erfasste Daten und Anlagenparameter mögliche Ineffizienzen zu Identifizierung und präventiv zu adressieren sind enorm. Sie zu erkennen und die richtigen Maßnahmen zu ergreifen erfordert (zumindest bisher) noch immer die richtigen Methoden, Vergleiche sowie die entsprechenden Fachkenntnisse in der Umsetzung. (op)

Meist gelesen

Single-Site Excellence

Interview mit Frank Wegener und Jörg Blumhoff, ESIM Chemicals, über die Wettbewerbssituation und ihre künftige Strategie im weltweiten CDMO-Markt.

Verluste, die keiner sieht

In CCUS-Projekten der chemischen Industrie wird die präzise CO₂-Messung zur Schlüsseltechnologie - Coriolis-Systeme spielen dabei eine zentrale Rolle.

Chemiekonjunktur – China auf der Überholspur

Im Jahr 2024 stieg der Anteil Chinas an den globalen Chemieinvestitionen auf rund 45 %. Doch die goldenen Jahre des chinesischen Wirtschaftswunders sind vorbei.

Vorsprung durch Forschung

Wacker baut seine Forschungsaktivitäten aus. Der Münchner Chemiekonzern hat einen zweistelligen Millionenbetrag in ein neues Biotechnology Center in der bayerischen Landeshauptstadt investiert.

Auf der Suche nach der richtigen Formel

Europas Stärke liegt in der Verbindung von Prozesswissen, Anwendungskompetenz und Nachhaltigkeit