Lithium: Unverzichtbar für die Energiewende

Interview mit Stefan Scherer, Geschäftsführer von AMG Lithium, über die Situation auf den Rohstoffmärkten und die Investitionspläne des Unternehmens.

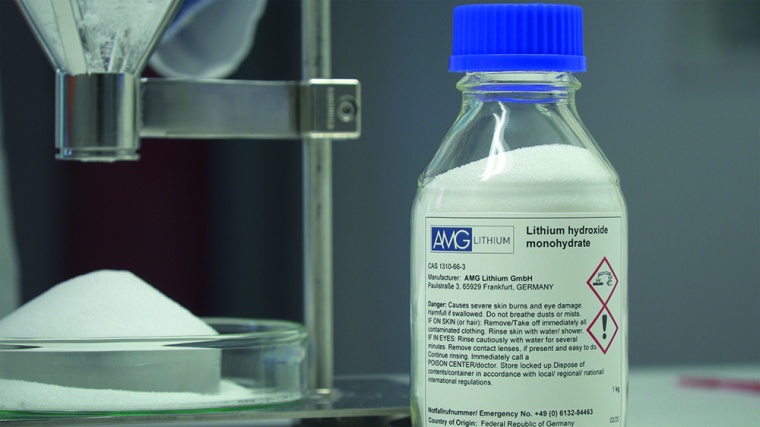

Im Chemiepark Bitterfeld-Wolfen wird die erste Lithiumraffinerie Deutschlands errichtet werden. Ende April 2021 gab das Frankfurter Unternehmen AMG Lithium bekannt, auf einem erworbenen Grundstück bis 2023 eine Anlage zur Herstellung von Lithiumhydroxid (LiOH) in Batteriequalität zu bauen. Die Tochtergesellschaft der Advanced Metallurgical Group (AMG), einer weltweit operierenden Gruppe für kritische Metalle und mineralische Produkte mit über 3.000 Mitarbeitern und einem Jahresumsatz von rund 1 Mrd. USD, ist Teil des Geschäftsbereichs Clean Energy Materials. Michael Reubold befragte den CEO von AMG Lithium, Stefan Scherer, über die Situation auf den Rohstoffmärkten und die Investitionspläne des Unternehmens.

CHEManager: Herr Scherer, in die Elektromobilität kommt Bewegung. Sie liefern mit Lithiumhydroxid einen Schlüsselrohstoff für Lithium-Ionen-Batterien. Wie schätzen Sie die Marktentwicklung bei Batteriesystemen für Mobilitätsanwendungen ein?

Stefan Scherer: Die ambitionierten Klimaziele von EU und Bundesregierung, die bis 2030 erreicht werden sollen, führen zu einem wachsenden Druck, die damit verbundene Energie- und Mobilitätswende zu etablieren. Die Automobilindustrie setzt dies durch die kontinuierliche Erweiterung und Verlagerung der Modellpalette auf Hybrid- und Elektrofahrzeuge um und investiert hohe Summen in die notwendige Produktions- und Logistikinfrastruktur.

Die langfristigen Chancen der E-Mobilität hängen neben einem entsprechenden Ökostromangebot sowie dem Ausbau der Ladeinfrastruktur vor allem von einer hinreichenden Versorgung mit möglichst klimaneutral hergestellten Batterierohstoffen ab.

Die Versorgungssituation ist jedoch durch begrenzte Lithiumvorkommen in Europa angespannt, weshalb die EU kürzlich Lithium als „kritischen Rohstoff“ definiert hat. AMG Lithium ist Mitglied der European Raw Materials Alliance, ERMA, die das Ziel hat, den Zugang zu kritischen und strategischen Rohstoffen für die industriellen Ökosysteme der EU zu sichern. Mit unserem Raffineriekonzept wollen wir dazu beitragen, die Versorgungslücke für Lithium in Europa zu schließen.

Wodurch zeichnet sich denn ihr Konzept gegenüber etablierten Lieferkettenmodellen aus?

S. Scherer: Unser Raffineriekonzept orientiert sich an den Leitgedanken Flexibilität und CO2-Reduktion. Während die meisten Raffinerien darauf ausgelegt sind, Material aus einer bestimmten Quelle zu verarbeiten, legen wir Wert darauf, eine breite Palette von Ausgangsmaterialien verarbeiten zu können. Dies können beispielsweise rezyklierte Materialien, Produktionsausschuss oder LiOH minderer Qualität sein – aber auch alternative Materialien wie Lithiumcarbonat oder Lithiumsulfat.

Zudem ermöglichen wir es kleineren Lithiumprojekten beispielsweise in Europa, Extraktions- und Produktionsprozesse kostenseitig zu optimieren, Investitionen zu reduzieren und deutlich früher Geld zu verdienen, als bei der technologisch anspruchsvollen Herstellung von Batteriematerialien. Schon beim Anlagendesign spielt die Reduktion von CO2 durch die entsprechende Auswahl modernster Prozesstechnologien mit entsprechend optimiertem CO2-Fußabdruck eine zentrale Rolle. Zudem führt die Vermeidung des Transports großer Volumina an Lithiumkonzentraten über die Ozeane neben einer signifikanten Reduktion von Transportkosten auch zu einer deutlich verbesserten CO2-Bilanz.

Welche Trends sehen Sie bei der Batterieentwicklung und welche Anforderungen stellen diese an die Rohstoffe und Batteriematerialien?

S. Scherer: Mittelfristig gehen wir davon aus, dass der Markt für Hochleistungs-Lithium-Ionen-Batterien weiter stark wächst, und diese Batterien benötigen Lithiumhydroxid als Rohstoff. Unser Produkt zeichnet sich durch hohe Reinheit aus, und der von uns gewählte Standort sichert kürzeste Lieferwege zu den aktuell in Europa entstehenden Kapazitäten für Kathodenmaterialien. Batteriesysteme der nächsten Generation wie All-Solid-State-Batterien befinden sich in der Entwicklung und werden, wenn sie Serienreife erreicht haben, neue Maßstäbe bezüglich der Leistungsfähigkeit und Energiedichte setzen. Die hierfür benötigten Rohstoffe werden im Vergleich zu den heute verwendeten Rohstoffen komplexer und chemisch-technisch anspruchsvoller sein. Die Wertschöpfung verlagert sich daher weg von einer standardisierten Chemikalie hin zur technologisch anspruchsvollen Feinchemikalie.

AMG Lithium betreibt ein hochmodernes Batterielabor im Industriepark Frankfurt-Höchst. Welche Rolle spielt Forschung und Entwicklung für Ihr Geschäft?

S. Scherer: Wachsende Anforderungen an kompaktere Batterien für größere und leistungsfähigere Fahrzeuge erfordern neue Batteriekonzepte. In unserem Batterielabor im Industriepark Höchst entwickeln wir neuartige Materialien, wie beispielsweise Festkörperelektrolyte, die für kommende Generationen von leistungsfähigen und sicheren Lithium-Batterien benötigt werden. Neben Investitionen in Höhe von bislang 5 Mio. EUR in modernste Labor- und Analysetechnologie haben wir ein Team vor Ort, welches über eine langjährige und fundierte Berufserfahrung in der Entwicklung von Lithium-haltigen Batteriematerialien verfügt. Wir arbeiten daran, Forschungs- und Entwicklungskonzepte für innovative Materialien für Lithiumbatterien bedarfsgerecht zu erstellen und umzusetzen.

„Die Wertschöpfung verlagert sich weg von einer standardisierten Chemikalie hin zur technologisch anspruchsvollen Feinchemikalie.“

Welche Bedeutung besitzt Lithium für industrielle Anwendungen neben der Batterietechnik?

S. Scherer: Bis vor wenigen Jahren war die Glas- und Keramikindustrie noch vor der Batterieindustrie der größte Abnehmer für Lithium, beispielsweise für Glaskeramikkochfelder. Exponentiell steigende Wachstumsraten für Batteriematerialien haben diese in Führung gebracht und lassen den Vorsprung schnell anwachsen. Darüber hinaus wird Lithium in vielfacher Weise im industriellen Maßstab verwendet. Zum Beispiel sind Lithiumhydroxid-basierte Schmierfette wasser- und temperaturbeständiger oder dient wasserfreies LiOH der CO2-Absorption in der Raumfahrt, in Unterseebooten oder im Untertagebergbau. Organische Lithiumverbindungen werden zur Synthese von pharmazeutischen Wirkstoffen, Pflanzenschutzmitteln oder von synthetischem Kautschuk für Autoreifen verwendet. Lithiummetall in Aluminiumlegierungen verbessert die Materialeigenschaften und senkt das Gewicht und somit den CO2 -Ausstoß von Flugzeugen.

Wird Ihre geplante Lithiumraffinerie im Chemiepark Bitterfeld-Wolfen nur den Markt der Elektromobilität bedienen oder auch LiOH für andere Anwendungen herstellen?

S. Scherer: Das in unserer neuen Raffinerie produzierte Lithiumhydroxid in Batteriequalität ist auf die Anforderungen und Spezifikationen für hochleistungsfähige Zellen für Fahrzeugbatterien ausgelegt. Hier sehen wir auch den wichtigsten Markt für unsere Produkte und gehen davon aus, dass die von uns produzierten Mengen vollständig für diesen Zweck verwendet werden. Gleichwohl sind auch alternative Anwendungen denkbar.

Warum haben Sie sich für den Standort in Sachsen-Anhalt entschieden, und wie sehen Ihre (Zeit-)Pläne zum Bau der Anlage aus?

S. Scherer: Mit dem Erwerb des Grundstücks im Chemiepark in Bitterfeld-Wolfen haben wir unsere Standortwahl abgeschlossen. Gründe hierfür waren die für uns passende Infrastruktur sowie die professionelle und konstruktive Zusammenarbeit mit den lokalen Behörden und dem Chemiepark. Mit der Lage im Herzen Europas werden wir unsere Kunden mit kurzen Lieferwegen und somit verlässlich und klimaschonend beliefern. Wir verstehen unsere Entscheidung auch als Bekenntnis zum Standort Ostdeutschland – mit all der vorhandenen Expertise und Infrastruktur vor Ort und den positiven Erfahrungen in Zusammenhang mit anderen Unternehmungen. Sobald die Baugenehmigung vorliegt, werden wir mit den Erdarbeiten beginnen und zügig mit der Errichtung der Anlage starten. Nach heutigem Stand erwarten wir die Fertigstellung im Jahr 2023.

Wie weit ist AMG Lithium in der Li-Wertschöpfungskette rückintegriert, woher beziehen Sie den Rohstoff?

S. Scherer: Durch einen nach ESG-Standards betriebenen AMG-Tagebau in Brasilien, der den Lithiumrohstoff klimaschonend aus dem Abraum einer seit Jahrzehnten bestehenden Tantalkonzentratherstellung gewinnt, erhalten wir einen Grundstock der in Bitterfeld benötigten Produktionsmengen an Lithium. Unser Raffineriekonzept ermöglicht zudem die Verwendung einer breiten Palette an lithiumhaltigen Ausgangsmaterialien aus verschiedensten Quellen und vermindert die Abhängigkeit von einer bestimmten Lithiumressource. Daher könnten wir über eine Zusammenarbeit mit anderen Unternehmen bezüglich der nachhaltigen Nutzbarmachung von Lithium-Vorkommen in Europa nachdenken und sind auch auf dem Weltmarkt für Lithiumrohstoffe aktiv. Auch ist das Thema Recycling für die zukünftige Sicherung der Rohstoffversorgung von zentraler Bedeutung.

„Die hohe Nachfrage nach Batterierohstoffen wird bei Batterieherstellern zu Versorgungsproblemen führen.“

Stefan Scherer, CEO, AMG Lithium

Verarbeiten Sie demnach auch Rohstoffe aus dem Recycling und betreibt AMG auch Rückgewinnungsanlagen für Lithium?

S. Scherer: AMG Lithium betreibt keine eigenen Recyclinganlagen. Wir unterstützen jedoch Partner in der Recyclingindustrie durch unsere Technologie und unser Know-how bei der Installation von Recyclingprozessen mit dem Ziel, Lithium-haltige Materialien aus recycelten Batterien in unserer Anlage zu verarbeiten. Wir planen, unsere Produktionskapazität in Modulen von je 20.000 t LiOH so auszubauen, dass wir uns beim Bau jedes weiteren Moduls auf weitere Rohstoffquellen einstellen. Wir gehen davon aus, dass wir auch Module für den Einsatz rezyklierten Lithiums errichten werden, sobald letzteres in ausreichender Menge zur Verfügung steht. Damit leisten wir am Standort Bitterfeld einen wichtigen Beitrag für die im Aufbau befindliche Batteriekreislaufwirtschaft und sichern den Verbleib des wertvollen Lithiumrohstoffes in Europa. Außerdem tragen wir dadurch wesentlich dazu bei, den CO2-Fußabdruck bei Lieferwegen und der Batterieherstellung zu verringern.

Wie stellen sich die Beschaffungsmärkte generell dar? Erwarten Sie aufgrund des steigenden Bedarfs für Lithium Engpässe in der weltweiten Rohstoffversorgung?

S. Scherer: Lithiumrohstoffe kommen heute zum überwiegenden Teil aus südamerikanischen Salzseen und australischen Bergwerken. Die Weiterverarbeitung zu batteriefähigen Materialien findet derzeit fast ausschließlich in China statt. Die weltweit vorhandenen Lithiumressourcen halte ich für ausreichend, entscheidend sind jedoch die Investitionen in Bergwerke und Raffinerien, die mit einem erheblichen zeitlichen Vorlauf geplant, finanziert und errichtet werden müssen. Die hohe Nachfrage nach Batterierohstoffen, die sich aktuell wieder in deutlich gestiegenen Preisen widerspiegelt, wird bei Batterieherstellern zu Versorgungsproblemen führen – ähnlich wie derzeit bei Mikrochips –, wenn ein ausreichender Zugriff auf kritische Materialien nicht gewährleistet ist. Diese drohende Versorgungslücke kann im günstigsten Fall durch Alternativ- oder Ersatzrohstoffe und -technologien wie beispielsweise im Fall von Kobalt bei Kathodenmaterialien geschlossen werden, hingegen ist bei der Batterieherstellung der Schlüsselrohstoff Lithium absolut alternativlos.