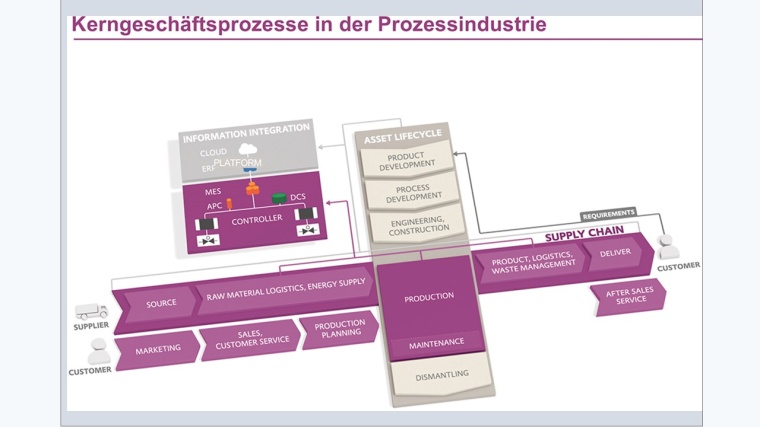

Modularisierung verändert Geschäftsprozesse in der Chemie- und Pharmaindustrie

Nachhaltigkeit, Digitalisierung und Modularisierung sind die großen Trends, die vor allem die Spezialchemie und Pharmaindustrie im nächsten Jahrzehnt verändern werden.

Neben der Umstellung auf eine nachhaltige Produktion und der Digitalisierung ist die Umstellung auf modulare Produktionstechnologien der dritte Trend, der die Prozessindustrie, vor allem die Spezialchemie und Pharmaindustrie, in den nächsten Jahrzehnten nachhaltig verändern wird.

Die Prozessindustrie folgt damit Entwicklungen, die andere Industrien bereits gegangen sind. Es liegt in der Modularisierung eine klare industrielle Logik. Hat man z.B. vor 30 Jahren noch individuelle neue Automodelle entwickelt, dafür spezielle Produktionsstraßen gebaut, produziert und gehofft, dass die neuen Modelle bei den Kunden Anklang finden, so sieht die Welt heute anders aus. Der Käufer setzt sich an seinen PC und konfiguriert sein Auto. Das Produkt „Auto“ ist modular. Die Individualität wird durch die Zusammenstellung von unterschiedlichen Modulen, Motoren, Ausstattungen erzeugt. Die Fahrzeuge werden heute auf modularen, flexiblen Fertigungsstraßen gefertigt. Unterschiedliche Modelle werden auf der gleichen Fertigungslinie gebaut; für neue Modelle werden die Fertigungslinien nur noch angepasst.

Inwieweit wir in der Chemie unsere Produkte „modularisieren“ können, ist noch offen, aber auch hier gibt es Ansätze. Auf jeden Fall werden wir unsere Fertigungstechnik modularisieren, weil die Vorteile offensichtlich sind:

- Einfacheres Design und Bau von Anlagen, Konfiguration an Stelle von Entwicklung, Planung und Bau

- Reduktion von Time to Market neuer Produkte

- Wiederverwendung von Modulen und Serienfertigung von Modulen und damit Investitionskostensenkungen

- Reduktion des Investitionsrisiko, Numbering-up und damit schrittweise Anpassung an den Marktbedarf an Stelle des Baus einer Großanlage.

Vorteile im ganzen Lebenszyklus

Modularisierung bringt sowohl Vorteile in der Supply Chain durch Flexibilisierung der Produktion als auch im Asset Lebenszyklus durch Reduktion der Investitionskosten, einfachere Prozesse und schnellere Markeinführung der Produkte. Schon heute werden durch modulare Pilotanlagen die Einführungszeiten neuer Produkte und Vorprodukte für die Pharmaindustrie halbiert – zu Coronazeiten ein entscheidender Wettbewerbsvorteil.

Den Trend zur Modularisierung sehen wir heute schon im Bereich der Infrastrukturanlagen. Auch bei Großanlagen werden viele Anlagenteile wie Kälteanlagen oder Stickstofferzeuger heute schon über Package Units realisiert und diese sind zum großen Teil schon vollständig modular, z. B. Abwasseranlagen, um sie dem individuellen Bedarf anpassen zu können. Dieser Trend setzt sich aktuell bei Pilot- und kleineren Produktionsanlagen in die Kernanlagen der Chemie- und Pharmaproduktion fort.

Der Weg zum MTP

Dabei gibt es wie bei jeder neuen Technologie eine Lernphase und die Einführung geschieht in Wellen. 2007 wurden die ersten modularen Anlagen in Frames im Rahmen eines EU-Projekts bei der Invite von BASF, Bayer und Evonik fertiggestellt. Danach wurde es ruhig um das Thema. Ein Schub brachte die NAMUR-Hauptsitzung 2014, in der die Firma Wago einen Prototyp für eine modulare Automatisierung vorstellte. Daraus entstanden ist die Initiative zum „Modul Typ Package (MTP)“, dem digitalen Abbild des Modules und der Funktionen zur Integration und Betrieb einer aus Modulen aufgebauten Produktion. Die Idee des MTP ist vergleichbar mit dem Druckertreiber an einem PC. Ähnlich wie der PC den Druckertreiber erkennt und automatisch lädt und den Drucker startet, erkennt das übergeordnete „Orchestrierungssystem“ der modularen Anlage den MTP und integriert ihn in das Gesamtsystem: Plug and produce wird damit zur Realität. Anstelle alle Einzelsignale in das übergeordnete Orchestrierungs- oder Leitsystem zu führen und zu verknüpfen, hat das Modul eine Steuerung, die die elementaren Steuer- und Regelfunktionen innerhalb des Moduls wahrnimmt und über den MTP mit dem Orchestrierungs-/Leitsystem kommuniziert. Damit ist das Modul nicht nur physisch eine in sich geschlossene Einheit (gekapselt), sondern auch automatisierungstechnisch.

Noch etwas hat man bei der Implementierung der ersten modularen Pilotanlagen gelernt. Das Ziel muss es sein die Module nicht auf einen Arbeitspunkt, sondern auf einen möglichst großen Arbeitsbereich (Operation Window) auszulegen. Das kann dadurch erreicht werden, dass das Modul selbst konsequent modular aufgebaut ist und damit das Modul in sich flexibel ist. Idealerweise ist das Equipment selber schon modular und flexibel, wie z.B. der Plattenwärmetauscher, dessen Fläche über zusätzliche Platten dem Leistungsbedarf angepasst werden kann. Dieses Konzept spiegelt sich in der VDI 2776, die den Planungsprozess für modulare Anlagen beschreibt. Die Richtlinie unterscheidet zwischen den modularen Ebenen Modular Plant, Process Equipment Assembly (PEA), Functional Equipment Assembly (FEA), z.B. eine Pumpeneinheit und Component, (oder Equipment), z. B. eine Pumpe.

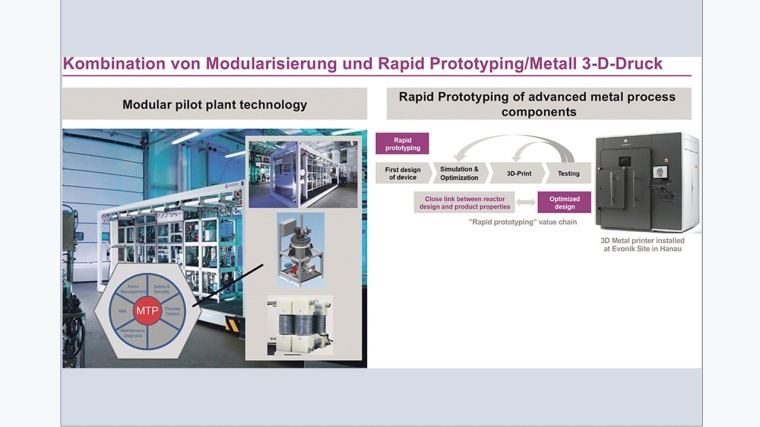

Modularer Anlagenbau wird immer ein Kompromiss zwischen Effizienz (Auslegen auf den Punkt) und möglichst großem Arbeitsbereich sein. Für die Anlageneffizienz ist insbesondere die Reaktionsführung entscheidend. Hier haben sich Konzepte bewährt, bei denen das Reaktionsmodul eine Einheit (FEA) enthält, in der für den Anwendungsfall und den Lastfall mit CFD-Simulation und 3D-Druck optimierte Reaktoren eingesetzt werden.

Time to Market halbieren

Wo stehen wir mit der Technologie-Umsetzung? Die führenden Firmen in der Spezialchemie und Pharmaindustrie haben mittlerweile in Pilotprojekten Erfahrung gesammelt und bauen ihre Modulkataloge und Modulparks aus. In Singapur gibt es staatlich gefördertes Projekt, um diese Technologie in der Pharmaindustrie und Specialchemie zu etablieren. Für Pilotanlagen und Pilotproduktionen kann die Kombination von modularen Anlagen und individuell optimierten Metall-3D-gedruckten Kernapparaten, wie Reaktoren, Düsen und Mischern, einen weiteren Mehrwert liefern, um hoch effiziente Pilotanlagen schnell aufzubauen. Die Kernprozesse werden dabei CFD-simuliert, die Apparategeometrie auf die Zielgröße, z. B. Ausbeute hin optimiert, die dann meist bionische Form 3D-gedruckt und in die Versuchsanlage eingebaut. Dieser Zyklus dauert etwa eine Woche. Evonik besitzt mittlerweile mehr als 25 Pilotanlagenmodule und etliche 3D-gedruckter Apparate, auch Druckgeräte, Reaktoren bei über 200 bar und 300 °C. Damit sind wir auf gutem Weg, die Time to Market für unsere neuen Produkte insbesondere in der Spezialchemie zu halbieren.

Aktueller Entwicklungsstand

In der Automatisierung ist der HMI-Teil (Mensch-Maschine-Schnittstelle) des MTP in der VDI-Richtlinie 2658 definiert und geht als „New Item Proposal“ in die IEC-Normung. Der zweite Teil des MTP, „process control“ oder Orchestrierungsebene ist weit fortgeschritten, an dem Alarmmanagement und Safety wird in GMA-Arbeitskreisen gemeinsam von NAMUR und ZVEI gearbeitet. Für MTP gibt es eine OPC-UA Companion Specification, da sich OPC UA als Kommunikationsstandard durchsetzt. Eine Task Force arbeitet an der Integration des MTP als ein Teilmodell der Verwaltungsschale der Industrie 4.0.

Die Implementierungen in Pilotanlagen aber auch die erste großtechnische Anwendung des MTP bei der Integration von Package Units im Rahmen des Methionin 6 Projekts in Singapur zeigen eindeutig die Vorteile, doch ist die Standardisierung noch nicht soweit fortgeschritten, dass auf individuelle Systemanpassungen und -ergänzungen verzichtet werden kann.

Geschäftsprozesse neu denken

Wie wird Modularisierung unsere Geschäftsprozesse in der Chemie und Pharmaindustrie verändern? Beginnen wir mit dem Asset Lebenszyklus. Wie am Anfang gesagt gibt es auch bei der Produktentwicklung Bestrebungen, das Produktdesign zu modularisieren und z. B. chemisch-physikalische Eigenschaften gezielt über Molekülgruppen zu realisieren. Für bestimmte Eigenschaften, z. B. Senkung der Oberflächenspannung, ist der Zusammenhang zwischen der Molekülstruktur und den chemisch-physikalischen Eigenschaften bekannt. Es wird daher in Zukunft – wie bei unseren Automodellen – ähnliche Stoffgruppen geben, bei denen alle Produkte auf einer modularen Anlage produziert werden. Die Anlagen werden nicht mehr für jedes Produkt individuell „engineered“, sondern die Anlage wird einmalig aus Modulen konfiguriert, indem die notwendigen Unit Operations, Druck- und Temperaturbereiche, Rohr- und Werkstoffklassen definiert werden. Der Engineering-Aufwand steckt im einmaligen Modulengineering. Der spezifische Engineeringaufwand von heute bis zu 30 % der Investition wird sich deutlich reduzieren. Anpassungen auf neue Produkte geschehen über Austausch oder Anpassungen von PEAs, FEAs und Komponenten. Die Aufstellungsgeometrie ist so gewählt, dass auch die Reihenfolge der Unit Operations flexibel ist.

Was bedeutet Modularisierung für die Supply Chain? Die mit der Modularisierung verbundene Flexibilisierung der Supply Chain ermöglicht eine einfachere Anpassung an die wechselnden Bedarfe der Kunden. Die Produktion wird daher in kleineren Losgrößen erfolgen. Dadurch ist es möglich, größere Lagerbestände und damit erhöhtes Not Working Capital zu vermeiden.

Fazit

Blickt man auf die gesamte deutsche Industrielandschaft, so bietet die Modularisierung neben der Digitalisierung eine exzellente Gelegenheit, wieder eine führende Rolle im internationalen Anlagenbau zu erreichen, die wir in den letzten Jahrzehnten verloren haben. Veränderte Engineering-Prozesse in Verbindung mit einem starken mittelständischen Maschinenbau für die Module können den deutschen Anlagenbau, sowohl was Geschwindigkeit als auch Kosten angeht, wieder an die Weltspitze führen. Dabei sind es bestimmt nicht mehr die „Mega-Projekte“ sondern kleinere dezentralere Anlagen, bei denen die deutsche Wirtschaft ihre Flexibilität und Qualität ausspielen kann.

Autor:

„Bei Großanlagen werden viele Anlagenteile wie Kälteanlagen oder Stickstofferzeuger heute schon über Package Units realisiert.“