Plug and Play in der Produktionslogistik

Mit der Modularisierung von prozesstechnischen Anlagen konnte bereits gezeigt werden, dass diese zu einer Effizienzsteigerung und Prozessbeschleunigung beitragen kann.

Damit jedoch das Gesamtkonzept einer modularen Produktion funktionsfähig ist, müssen Produktionsmodule adäquat logistisch ver- und entsorgt werden. Erst mit geeigneter Logistikunterstützung können die Produktionsmodule in produktive Wertschöpfungsabschnitte realer Betriebsumgebungen überführt werden. Das Forschungsprojekt MoProLog – Modulare Produktionslogistik – der Fachhochschule Südwestfalen füllt genau diese Lücke, indem es energieeffiziente, flexible Logistikmodule für die Ver- und Entsorgung der modularen Produktion untersucht und standardisiert.

Kundenindividuelle Produktion, kurze Produktlebenszyklen, volatile und lokale Märkte sind Themen, die die Prozessindustrie seit mehreren Jahren prägen. Modulare Produktionssysteme können an dieser Stelle einen Lösungsansatz bieten. Sie verfügen über das Potenzial, die aktuell benötigten Kapazitäten im Sinne von Plug and Play innerhalb einer kurzen Zeitspanne bereitzustellen und in Betrieb zu nehmen.

Aktuelle Forschungsaktivitäten konzentrieren sich auf den Bereich der Modularisierung in der Verfahrenstechnik mit der dazugehörigen Apparate- und Modulentwicklung. Containerbasierte Lösungen für modulare, mobile Anlagen werden bereits für die kommerzielle Produktion im Kleinformat angewandt. Um die Vorteile modularer Anlagen jedoch voll auszuschöpfen, muss das produktionsnahe Logistiksystem dem gleichen Grad an Flexibilität und Modularität folgen.

Eine konventionelle Logistikplanung kann häufig bis zu zwei Jahren dauern und steht somit im Widerspruch zu den Ansätzen der Prozessbeschleunigung und -intensivierung. Auch in konventionellen Produktionsumgebungen und gewachsenen Strukturen besteht zunehmend die Notwendigkeit einer Flexibilisierung der prozessnahen Ver- und Entsorgung der Anlagen.

Das Vorhaben MoProLog setzt hier an und untersucht den Einsatz flexibler, modularer Logistiksysteme, die mithilfe von standardisierten Schnittstellen eine Funktionsfähigkeit im Sinne von Plug and Play gewährleisten. Um einen möglichst weiten Blick für die Forschungsfragen zu bekommen, kooperieren im Projekt Chemieunternehmen, Logistikdienstleister, Anlagenhersteller und Forschungsinstitute.

Betrachtungsraum

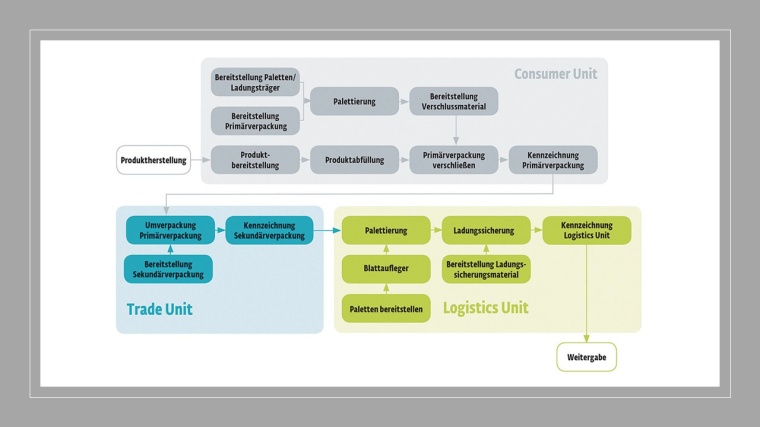

Für das Projekt liegt der Schwerpunkt der Produktionslogistik auf der Abfüllung von Produkten und der Handhabung von verpackter Ware in Fässern, Säcken oder Big Bags. Dies beinhaltet das Verpacken der erzeugten Produkte, ihre Kennzeichnung, das Fördern und Palettieren zu einer Logistikeinheit und die Bereitstellung zur Verladung oder zur Einlagerung in ein Produktlager.

Zur Ermittlung der notwendigen Module und um die Vielfalt von produktionslogistischen Prozessen abbilden zu können, ist eine generische Prozesskette erstellt worden. Anhand dieser Prozesskette, die eine maximale Ausprägung der möglichen Prozesse darstellt, können die benötigten modularen logistischen Einheiten ermittelt und das Zusammenwirken zu einem modularen logistischen System veranschaulicht werden.

Standardisierung von Schnittstellen

Die größte Herausforderung für ein reibungsloses Plug and Play besteht in der Standardisierung von Schnittstellen. Die Modularisierung von verfahrenstechnischen Anlagen ist bereits in großen Teilen in diversen Forschungsprojekten untersucht worden, das EU-Forschungsprojekt F³-Factory beschreibt bspw. Design-Richtlinien und Standards für modulare Apparate und Anlagen. Dabei spielt der physikalische Rahmen der modularen Produktionsanlage, ein standardisierter 20 Fuß-Container, eine zentrale Rolle.

Die mechanischen Schnittstellen eines modularen logistischen Systems haben hingegen eine eher untergeordnete Rolle, da Ladehilfsmittel üblicherweise auf Rollenbahnen oder Flurförderfahrzeugen bewegt werden, welche eine gute Anpassbarkeit besitzen. Deshalb liegt ein großer Fokus des Projekts auf den informationstechnischen Schnittstellen.

In der Prozessindustrie ist bereits der MTP-Standard in der Entwicklung, der eine dienstebasierte Automatisierungsstruktur gewährleistet. Für die Realisierung einer Durchgängigkeit im Engineering und Betrieb von Produktions- und Logistikanlagen wird deshalb die Anwendung des MTP-Konzepts auch auf logistische Module untersucht. Erste Ergebnisse legen nahe, dass hierdurch signifikante Vorteile gegenüber gegenwärtigen Modularisierungskonzepten in der Automatisierung der produktionsnahen Logistik (wie z.B. PackML) erzielt werden. Unter anderem bietet sich dadurch die Möglichkeit, eine später vorgesehene Modularisierung von Komponenten und durch sie angebotene Services hierarchisch zu realisieren.

Zusätzlich wird ein Informationsmodell erstellt, das mithilfe eines digitalen Zwillings eine schnelle informationstechnische Integration eines Moduls in das Gesamtsystem mit minimalen manuellen Aufwänden ermöglicht und die Grundlage für den operativen Betrieb liefert. Ein weiteres Augenmerk liegt bei der Versorgung der einzelnen Module mit Medien und Informationen. Es wird angestrebt, eine herstellerunabhängige Steckverbindung für Strom, Daten und Druckluft zu realisieren, die für alle Modultypen geeignet ist. Die aus den Standardisierungsaktivitäten hervorgehenden Lösungen werden direkt in die entsprechenden NAMUR-Arbeitskreise eingebracht.

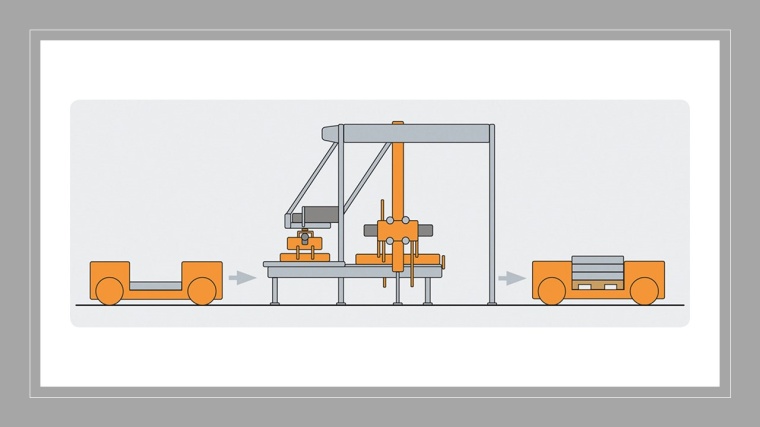

Demonstrator

Zum Ende des Projekts wird ein physischer Demonstrator in Form eines Lagenpalettierers konzipiert und entwickelt, der mithilfe von fahrerlosen Transportsystemen entsorgt wird. Ziel des Demonstrators besteht darin, die Vorteile des modularen Konzepts innerhalb einer Logistikkette aufzuzeigen. Hierfür wird erprobt, wie der entwickelte Lagenpalettierer für das Palettieren verschiedener Produkte im Sinne des Plug and Play Prinzips angepasst werden kann. Zur Verdeutlichung der Arbeitsweise werden Anlageninformationen aus dem laufenden Betrieb (z.B. Sensor- und Energiedaten) sowie Kommunikationsinhalte gesammelt und dargestellt.

Neue Geschäftsmodelle und Senkung von Logistikkosten

Die Modularisierung von logistischen Anlagen bietet zudem die Möglichkeit, neue Geschäftsmodelle zu etablieren. Ein modulares logistisches System ist nicht mehr zwangsläufig für einen speziellen Anwendungsfall konstruiert und ortsfest verbaut, sondern kann flexibel eingesetzt, verschoben oder erweitert werden. Ein Hersteller von logistischen Anlagen kann hierdurch vom reinen Konstrukteur zum Kapazitätsanbieter werden, der seine Anlagen in einem Pay-per-use-Modell zur Verfügung stellt.

Für den Endproduzenten bietet sich der Vorteil, eine lokale und dezentrale Produktion in unmittelbarer Nähe zum Edukt oder Kunden zu realisieren, Transportkosten zu senken und die Kapazität seiner Anlagen energieeffizient auszunutzen. Auch in der Instandhaltung ergeben sich neue Szenarien, die über die einfachere Austauschbarkeit von Komponenten bis hin zur detaillierten Auswertung der Daten des digitalen Zwillings für ein Condition Monitoring und Predictive Maintenance neuen Akteuren Handlungsspielraum gibt.

Ebenso können flexible Logistiklösungen auch für konventionelle Anlagen genutzt werden. Durch die Diversität der beteiligten Industriepartner können Chancen und Risiken aus verschiedenen Sichtweisen analysiert werden und fließen mit in die Forschungsergebnisse ein.

Förderprojekt MoProLog

Das Vorhaben MoProLog ist Element des Projektverbundes ENPRO im Rahmen der Förderinitiative „Energieeffizienz und Prozessbeschleunigung für die Chemische Industrie“ des Bundesministeriums für Wirtschaft und Energie unter dem Förderkennzeichen 03EN2009C und läuft bis Oktober 2022.

Autoren

Zur Person

Stefan Lier studierte Wirtschaftsingenieurwesen an der TU Dortmund und am Georgia Institute of Technology. Er promovierte an der Ruhr-Universität Bochum über die Entwicklung einer Bewertungsmethode für die Modularisierung von Produktionssystemen und baute eine Forschungsgruppe für wandlungsfähige Produktions- und Logistikkonzepte auf. Seit 2017 ist er Professor für Logistik und Supply Chain Management an der Fachhochschule Südwestfalen mit aktuellen Forschungsinteressen in innovativen Produktions- und Logistikkonzepten bis hin zur Supply-Chain-Integration durch Blockchain-Technologie.

Zur Person

Kai Gryczycha studierte Wirtschaftsingenieurwesen an der TU Dortmund und an der Nationalen Universität Malaysia. Nach seinem Studium arbeitete er als Projektmanager im Halbleiterbereich. Seit 2020 ist er wiss. Mitarbeiter an der FH Südwestfalen im Fachbereich Logistik und Supply Chain Management. Im Rahmen des Forschungsprojekts „MoProLog“ und seiner Dissertation beschäftigt er sich mit der Entwicklung von wandlungsfähigen Logistikkonzepten für die Prozessindustrie.