Wenn sich das Gas im Kreise dreht

Eine umweltfreundlichere Alternative im sinne der "F-Gase-Verordnung" bietet z.B. die hier vorgestellte Ecop Edelgas Industriewärmepumpe.

Maschinen in der Industrie werden natürlich auf lange Sicht gekauft und teilweise über Jahrzehnte verwendet. Umso wichtiger ist es auch einen Blick in die Zukunft zu wagen. Im Gegensatz zum Einsatz in der Haustechnik ist die Wärmepumpe im industriellen Bereich, aufgrund technischer Einschränkungen, noch kein etabliertes System. Dabei könnten durch die Verwendung von vorhandener Abwärme mit minimalem Energieaufwand fossile Brennstoffe substituiert werden. Neben den beachtlichen positiven Auswirkungen auf die Umwelt würde dies auch direkt zu deutlich verringertem Energieverbrauch führen und somit einen wichtigen Beitrag leisten, um als Unternehmen mit höherem Energie(Wärme)bedarf langfristig im internationalen Wettbewerb bestehen zu können. Ecop bietet neue Wärmepumpen/Kältemaschinen an, die sich zur Aufgabe gemacht haben das Einsparungspotential in der Industrie zu heben. Basis ist ein bekannter, bisher nicht genutzter, Prozess mit patentierter, neuartiger verfahrenstechnischer Umsetzung, die den Prozess nutzbar macht. Die Produkte bieten ein rasches Payback, einfache Einbindung und ein umweltfreundliches Arbeitsmittel, welches den Anforderungen der F-Gase-Verordnung mehr als gerecht wird.

Herausforderung Energieeinsparung

Die chemische Industrie steht in den nächsten Jahren vor Herausforderungen die es zu meistern gilt. Die Energieeffizienzrichtlinie verlangt signifikante Energieeinsparungen. Prozesswärme und Kälte machen dabei einen großen Teil der benötigten Energie aus. Bei der Erzeugung von Kälte wird (üblicherweise durch Kühltürme und Kompressionskältemaschinen) Abwärme frei. Es liegt nahe, diese zu nutzen, um den Wärmebedarf aus Primärenergie zu verringern. Das Problem liegt auf der Hand: die verfügbare Temperatur liegt meist auf einem niedrigeren Niveau vor, welches nicht mehr genutzt werden kann. Dafür bieten sich natürlich Wärmepumpen an um die Temperatur wieder zu heben. Konventionelle Wärmepumpentechnologien weisen jedoch Einschränkungen hinsichtlich Flexibilität und erreichbarer Temperaturen auf, wodurch der Einsatz im industriellen Bereich oft nicht realisierbar ist.

Auch für die bloße Erzeugung von Kälte gibt es einen Umbruch. Die F-Gase-Verordnung trat mit Anfang des Jahres in Kraft und wird vielleicht schon bei einer großen Anzahl von Lesern zu Auswirkungen im Unternehmen, beispielsweise durch das Nachfüllverbot des Kältemittels R22 führen. Die Verordnung geht jedoch weiter und es gibt über die nächsten Jahre ein „Phase down" für eine große Anzahl von klassischen Kältemitteln. Besonders jene Anlagen mit einem hohen CO2 Äquivalent sind davon betroffen, da das kalkulierte CO2 Äquivalent der verkauften Menge auf ca. ein Fünftel über die nächsten Jahre reduziert werden soll. Da derartige Maschinen natürlich über Jahrzehnte hinweg genutzt werden ist es wichtig diese Überlegung frühzeitig mit einzubeziehen.

Von - 100 °C bis zu + 200 °C

Die Ecop Maschine ist nun ein neues Produkt für den standardisierten Einsatz bei Anwendungen von -20 °C bis zu 150 °C in der Industrie. Künftig können damit auch tiefe Temperaturen von bis zu -100 °C erreicht werden. Auf der Wärmeseite sollen die erreichbaren Temperaturen auf bis zu 200 °C ansteigen. Dabei kann die Maschine sowohl als Hochtemperaturwärmepumpe, als auch zur Erzeugung von Kälte genutzt werden. Sie reduziert durch die Nutzung von Abwärme aufgrund des COPs den Energieverbrauch und bietet Unternehmen verschiedener Industriebereiche auch die Möglichkeit, Wärme und Kälte innerhalb eines Arbeitsablaufs parallel zu verwenden.

Ermöglicht wird dies durch ein neues Konzept mit einem rein gasförmigen, umweltfreundlichen Arbeitsmittel auf Edelgasbasis. Damit wird gänzlich auf Kältemittel mit erhöhtem Treibhauspotential verzichtet. Durch hocheffiziente Verdichtung, welche mittels Zentrifugalkraft arbeitet, können Wirkungsgraden der Zustandsänderung von bis zu 99,9 % erreicht werden. Dies ist ein Schlüsselelement um den gasförmigen Joule Prozess umsetzen zu können. Die Verdichtung leistet jedoch mehr: Druck und Temperatur des Arbeitsmediums können für den jeweiligen Verwendungszweck durch die Rotationsdrehzahl (entspricht einer Änderung der Zentrifugalkraft) angepasst werden. Das, im Vergleich zu konventionellen 2-Phasen Systemen, doch etwas andere Konzept soll im Folgenden etwas näher erklärt werden.

Die Technologie

Wie funktioniert die Ecop Technologie nun? Ob man einen einphasigen oder zweiphasigen Kreisprozess für eine Kompressionsmaschine verwendet wäre ideal betrachtet gleichwertig. Unter denselben Bedingungen werden - ideal gesehen - dieselben COPs erreicht.

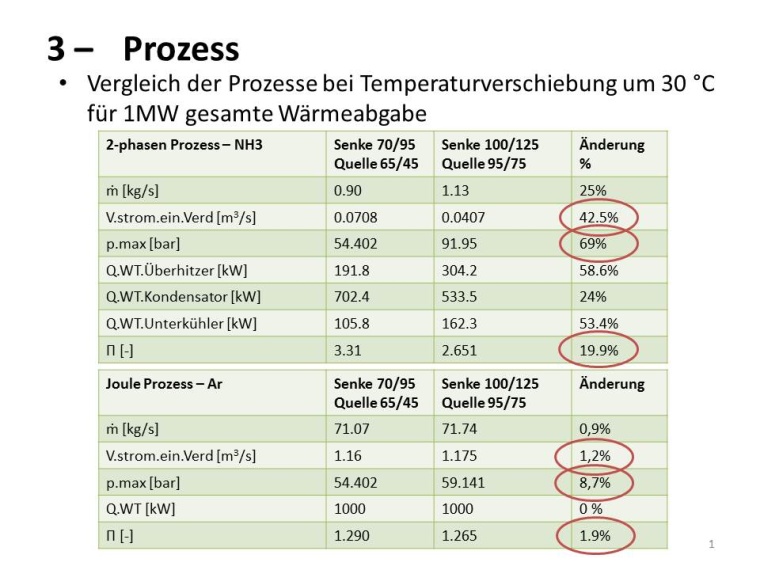

Gerade für Anforderungen wie sie in der Industrie und Prozesstechnik auftreten, hätte man durch einen rein gasförmigen Joule Prozess einige überzeugende Vorteile. So wäre dieser bspw. von den Ausgangstemperaturen unabhängig, während 2-Phasen Prozesse auf Änderungen, wie bspw. geänderte Einsatztemperaturen doch recht deutlich reagieren. Dazu soll ein konkretes Beispiel betrachtet werden.

Ein Prozessstrom soll von 65 °C auf 45 °C gekühlt werden. Auf der anderen Seite gilt es einen Wärmestrom von 70 °C auf eine Zieltemperatur von 95 °C zu erwärmen. Zur Umsetzung werden zwei Medien betrachtet, die beide hinsichtlich Treibhauspotentials unproblematisch zu sehen sind. Das umweltfreundliche und ungiftige Argon für den Joule Prozess und Ammoniak, dass vor allem im Kältebereich schon verbreitet, jedoch von der Sicherheitsbetrachtung schwieriger einzubinden ist für den 2-Phasenprozess.

Während der Joule Prozess sich optimal an die Temperaturen angleicht, so sind bei dem 2-phasigen Prozess Exergieverluste im Wärmetauscher erkennbar. Dies ist der Grund, dass für die genannten Rahmenbedingungen, wie hier gezeigt, bei Ammoniak physikalisch ideal berechnet maximal ein COP von 6,4 erreicht werden kann, während Argon ideal betrachtet hier einen COP von 10,3 erreichen würde. Verändert man nun die Temperaturen um 30 °C, sprich man kühlt 95 °C auf 75 °C und erwärmt 100 °C auf 125 °C, so verbessert sich theoretisch der ideal erreichbare COP für beide Prozesse. Diese Betrachtung ist natürlich eher theoretisch, da es mit konventionellen Technologien schwierig sein dürfte solche Maschinen brauchbar umzusetzen. Diese theoretische Untersuchung zeigt uns jedoch eine spannende Tatsache auf.

Während sich beim Joule Prozess die Auslegungsparameter praktisch nicht ändern, so sieht man im 2-Phasen Fall signifikante Auswirkungen, die praktisch eine andere Maschine benötigen (siehe Abb. 1). In der Praxis verbreitet sind jedoch einphasige Maschinen deswegen weniger, weil Sie im Vergleich zu 2-Phasen Systemen wesentlich sensibler auf Wirkungsgrade bei der Zustandsänderung reagieren, weswegen derartige Maschinen bisher nicht sinnvoll umgesetzt werden konnten. Durch die neue Ecop Maschine wird dies jedoch möglich.

Der Natur abgeschaut

Die Grundidee für die Ecop Verdichtung mit diesen hohen Wirkungsgraden ist einfach und kann jeden Tag in der Natur beobachtet werden. Die Erde besitzt ein Gravitationsfeld, welches in einem Medium einen Druckanstieg erzeugt. So wirken auf der Oberfläche des Meeres ca. 100 kPa Druck, für jeden Meter zusätzlicher Tiefe steigt aufgrund der darüber liegenden Wassermassen der Druck linear an. In einer Tiefe von 100 m wäre der Druck in etwa bei einem MPa.

Für den Fall, dass man komplett um eine Rotationsachse rotiert, stellt sich aufgrund der Rotation ebenfalls ein Schwerefeld ein, welches abhängig vom Rotationsschwerefeld (Winkelgeschwindigkeit sowie Achsabstand sind ausschlaggebend) ist.

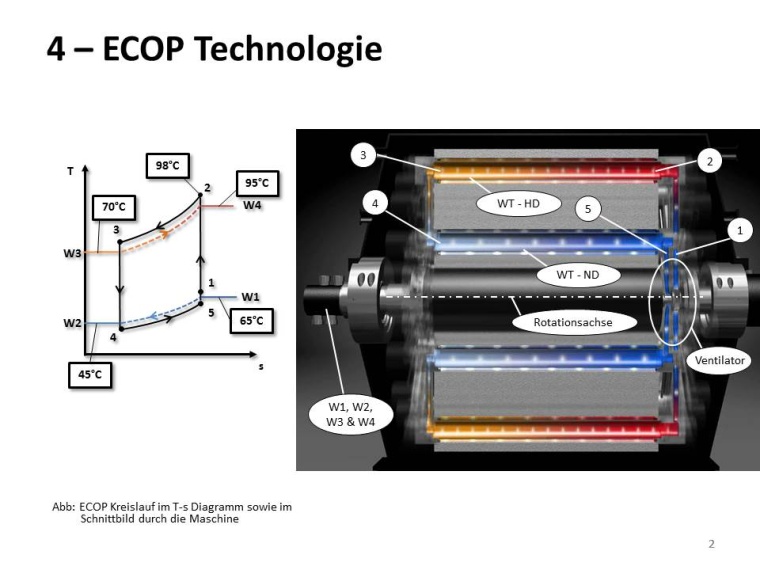

Anstatt des linearen Anstiegs bei inkompressiblen Medien ergibt sich hier ein parabolischer Druckanstieg. Wird die U-Schleife geschlossen, wird auf diese Weise ein geschlossener Kreisprozess realisiert. Wird nun ein Wärmetauscher nahe und einer weiter entfernt der Rotationsachse positioniert, so baut man damit einen thermodynamischen Kreisprozess auf. Der Kreislauf rotiert um die Achse mit Geschwindigkeiten von bis zu 1900 U/min. Je nach Rotationsgeschwindigkeit ergibt sich zwischen dem äußeren und dem inneren Bereich ein unterschiedliches Druckverhältnis. Das Kompressions- und Expansionsverhältnis kann somit verändert werden. Dies resultiert in einer frei wählbaren Temperaturdifferenz zwischen Niederdruckseite (Quelle) und Hochdruckseite (Senke), welche über die Drehzahl reguliert werden kann.

Aufgrund des relativen Systems innerhalb des Prozesses „merkt" das eingeschlossene Gas nicht, dass es sich um eine Rotationsachse bewegt. Es wird bei sehr geringen Strömungsgeschwindigkeiten mittels eines Ventilators, welcher im System die Exergie bereitstellt, von Punkt 1 nach Punkt 2 bewegt (siehe Abb. 2). Innerhalb einiger hundert Millimeter ändert sich der Druck des Gases beinahe ohne Verluste und erwärmt sich aufgrund von physikalischen Gesetzen durch diese Kompression beispielsweise auf 98 °C. Die Technologie trennt somit die Strömung von der Ursache der Kompression. Dem Gas kann im Punkt 1 und 2 eine gewisse absolute Geschwindigkeit (bezogen auf die Umgebung) zugeordnet werden. Während die Differenz der Geschwindigkeiten (welche zum Quadrat proportional der zur Verfügung stehenden Enthalpieerhöhung ist) vergleichsweise groß ist, bleiben die relativen Geschwindigkeiten der Gasströmung in den rotierenden Kanälen (welche die Verluste verursachen) vergleichsweise gering.

Im Bereich 2-3 kann die Wärme kann nun abgegeben werden um den Wasserstrom W3 mit 70 °C auf 95 °C zu wärmen. Während der Ventilator das Medium (nun mit höherer Dichte) wieder nach innen bewegt ändert sich der Zustand des Gases wieder hocheffizient und erreicht eine Temperatur die aufgrund der Divergenz der Isobaren unter jener Temperatur des Ausgangspunktes 1 bei unter 45 °C liegt. Nun kann das Gas die Wärme im Bereich 4-5 wieder aufnehmen (Zufuhr von Anergie). Der Ventilator im Bereich 5-1 erzeugt eine Druckdifferenz, die der Divergenz der Isobaren entspricht, um den Kreisprozess zu schließen.

Die Vorteile der Technologie

Diese Technologie bietet Freiheitsgrade wie die Starttemperatur, die gemeinsam mit der variablen Umdrehungsgeschwindigkeit und des getrennt zu steuernden Durchflusses mittels Ventilators eine maximale Flexibilität bietet. Der Prozess kann somit optimal aufgespannt werden. Gerade für Medien mit sensiblen Wärmeübergang verringern sich die Exergieverluste im Wärmetauscher.

Das Ecop-Produkt kann vergleichsweise einfach implementiert werden und passt sich den Rahmenbedingungen an. Es erzeugt die Wärme aus dem Kälteprozess, kann diese aber gleich zur Einbindung für den Wärmeprozess verwenden. Wird keine Kälte benötigt oder werden höhere Temperaturen für die Wärmesenke verlangt, bietet sich vor allem Abwärme als Wärmequelle an. Anstatt diese in Kühltürmen zu „entsorgen", wird die Wärme kosten- und umweltgerecht als wertvoller Rohstoff recycelt.

Die Einsatzmöglichkeiten sind vielfältig, v. a. im Bereich Fernwärme, Pulp&Paper, Chemie, Food, Metal usw. ergeben sich lukrative Einsatzgebiete. Dies führt zu relevanten Einsparungspotentialen, die auf diese Weise gehoben werden können. So ist es möglich, bei Industrieenergiepreisen bis zu 240.000 €/Jahr beim Einsatz einer 1 MW-Wärmepumpe einzusparen. Eine derartige Anwendung spart als Bonus noch den CO2-Output von bis zu 1.400 Autos ein.

Anbieter

ECOP Technologies GmbHHafenstr. 47 -51

4020 Linz

Österreich

Meist gelesen

Kapital für den Wandel

Private-Equity-Investoren wirken als Katalysatoren für die Konsolidierung der Chemieindustrie.

Pruvia errichtet Anlage für thermochemisches Recycling im Chemiepark Gendorf

Kunststoff ist allgegenwärtig und einer der vielseitigsten Werkstoffe.

Komplexität der Pharmalogistik steigt

Kann man an der Entwicklung der Pharmalogistik ablesen, welche wesentlichen Fortschritte die Pharmaforschung in den letzten Jahren gemacht und wie sich der Vertrieb pharmazeutischer Produkte verändert hat?

KI im Engineering

Rösberg Engineering hat ein KI-Projekt aufgesetzt; bei dem eine Datenbasis, Infrastruktur und verschiedene Lösungen für KI-gestütztes Engineering entstehen

Standardisierung mit der Verwaltungsschale

Durch Standardisierung via Verwaltungsschale und innovative OT-Security-Konzepte gelingt der Spagat zwischen Effizienz und Security auch bei der Digitalisierung der funktionalen Sicherheit.