Nachhaltigkeit in der pharmazeutischen Industrie

Berechnung des CO2-Fußabdrucks

Was können Arzneimittelhersteller tun, um nachhaltiger zu werden? Und wie können Technologieanbieter sie dabei unterstützen, ihre ehrgeizigen Ziele zu erreichen?

Ein wichtiger Hebel liegt in der Berechnung der CO2-Emissionen von Maschinen und Anlagen, wie aktuelle Analysen zeigen.

Die Pharmaindustrie ist eine Branche der Extreme. Neue Medikamente erhöhen die Lebenserwartung von Patientinnen und Patienten erheblich, die Preise für bahnbrechende Therapien explodieren – und der Ressourcenverbrauch liegt noch immer deutlich über dem anderer Branchen. Nicht erst seit dem Anstieg der Energiepreise ist der nachhaltige Umgang mit Energie und Ressourcen eine große Herausforderung für Arzneimittelhersteller.

Die Branche zählt weltweit rund 20.000 Unternehmen, deren Einfluss auf den Arzneimittelumsatz und die CO2-Emissionen beträchtlich ist. Laut einer Studie der McMaster University produzierte die Pharmaindustrie im Jahr 2015 rund 50 t Kohlendioxidäquivalent (CO2e) pro Million USD Umsatz – sogar mehr als die weltweite Automobilindustrie.

Hoher Kosten- und Nachhaltigkeitsdruck

Trotz aller Kritik steht die Pharmaindustrie auch unter großem Druck: Lebensrettende Medikamente müssen in hoher Qualität und innerhalb bestimmter Fristen auf den Markt kommen. Gleichzeitig sollen Arzneimittelhersteller Verfahren entwickeln, die deutlich weniger Emissionen verursachen. Dieser Spagat hat in der Branche einen Wettlauf um innovative Strategien ausgelöst. 80 % der größten Unternehmen in der International Federation of Pharmaceutical Manufacturers and Associations (IFPMA) wollen ihre Emissionen so weit wie möglich reduzieren oder sogar CO2-Neutralität erreichen, während einige sich noch höhere Ziele gesteckt haben.

Dies wirkt sich auch auf die Akteure in der zweiten oder dritten Reihe aus: Auftragshersteller und Technologieanbieter. Zu den Scope-1-Emissionen pharmazeutischer Hersteller gehören die so genannten „direkten“ Emissionen. Diese können nach Angaben des Weltwirtschaftsforums durch den Betrieb von Maschinen zur Herstellung von Produkten, den Antrieb von Fahrzeugen oder einfach durch die Beheizung von Gebäuden und die Nutzung von Computern verursacht werden.

Scope 2 befasst sich mit der von Unternehmen selbst eingekauften Energie, während Scope 3 andere indirekte Emissionen umfasst, die mit der Wertschöpfungskette eines Unternehmens zusammenhängen und durch Geschäftsreisen, Pendeln, Abfallentsorgung oder die Verwendung verkaufter Produkte verursacht werden. Technologieanbieter müssen also nicht nur ihre eigenen Emissionsziele erfüllen, sondern sind auch indirekt für die Emissionen ihrer Kunden verantwortlich.

Die Rolle der Technologieanbieter

Während Arzneimittelhersteller unterschiedliche Strategien verfolgen und sich verschiedene Ziele mit abweichenden Zeitvorgaben setzen, haben sie doch eine gemeinsame Vision – und brauchen Partner, die sie bei ihren Bemühungen um mehr Nachhaltigkeit unterstützen. Berechnungen von CO2-Fußabdrücken, wissenschaftlich gestützte Ziele oder Nachhaltigkeitsberichte stehen sowohl bei Arzneimittelherstellern als auch bei Auftragsfertigern und Technologieanbietern ganz oben auf der Agenda. Letztere nehmen eine Schlüsselrolle in der Nachhaltigkeitsstrategie der pharmazeutischen Industrie ein, da die Emissionen ihrer Anlagen einen großen Teil des CO2-Fußabdrucks sowohl von Arzneimittelherstellern als auch von CDMOs ausmachen.

Aufgrund ihrer typischerweise langen Lebensdauer tragen Anlagen meist über mehrere Jahrzehnte zu den Gesamtemissionen bei. Einer der größten Hebel zur CO2-Reduzierung liegt daher bei den Technologieanbietern selbst: Durch die kontinuierliche Optimierung ihrer Maschinen und die Entwicklung neuer, energieeffizienterer Lösungen können sie einen wesentlichen Beitrag zu weniger Emissionen und mehr Nachhaltigkeit in der gesamten Branche leisten.

Auch bei den nachgelagerten Prozessen gibt es Einsparpotenzial, insbesondere durch innovative, alternative Verpackungsmaterialien. Bei flüssigen Arzneimitteln sind Glas und Einwegkunststoff für die Primärverpackung erforderlich, was kaum Spielraum für Veränderungen lässt. Bei festen Darreichungsformen spielen jedoch recycelbare und/oder biologisch abbaubare Verpackungslösungen eine immer wichtigere Rolle. Für die Primärverpackung von Tabletten und Kapseln können beispielsweise Blisterverpackungen aus Papier oder recycelbarem Polypropylen (PP) verwendet werden, die die Standard-Tiefziehfolien aus Polyvinylchlorid (PVC) ersetzen sollen.

Den CO2-Fußabdruck offenlegen

Neben Technologie, Marktpreis und Gesamtbetriebskosten (TCO) kommt den Emissionen von Anlagen bei der Kaufentscheidung eine immer wichtigere Rolle zu. Durch die Offenlegung der eigenen Emissionen und des CO2-Fußabdrucks auf Plattformen wie CDP oder Science Based Targets Initiative (SBTi) erhöhen Anlagenhersteller die Transparenz und formulieren klare, öffentlich zugängliche Optimierungsziele. Bewertungen von Agenturen wie EcoVadis bestätigen, dass Technologiehersteller nachhaltig und im Einklang mit internationalen Standards handeln.

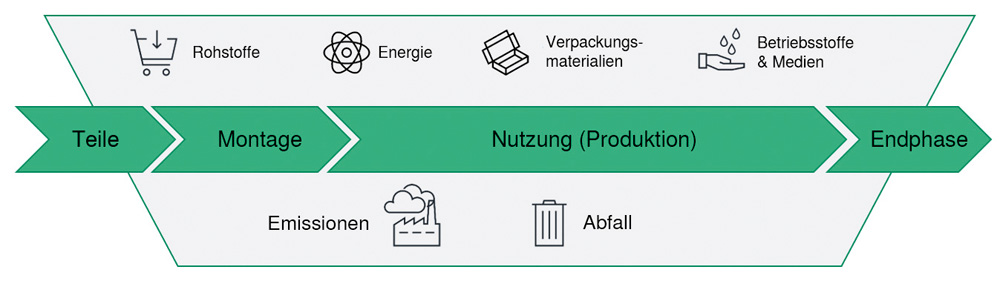

Ein weiteres Handlungsfeld für Technologieanbieter sind softwarebasierte CO2-Analysen. Mit sogenannten Life Cycle Assessments (LCA) stehen neue Methoden zur Verfügung, um die CO2-Emissionen entlang des gesamten Maschinenlebenszyklus zu analysieren. Solche Auswertungen dienen einem doppelten Zweck: Maschinenhersteller selbst können die Daten nutzen, um frühzeitig Potenziale für künftige technologische Optimierungen zu erkennen. Pharmahersteller wiederum erhalten die benötigten Daten, um gezielt Anlagen oder Prozessalternativen auszusuchen, mit denen sie ihre eigenen Nachhaltigkeitsziele erreichen können.

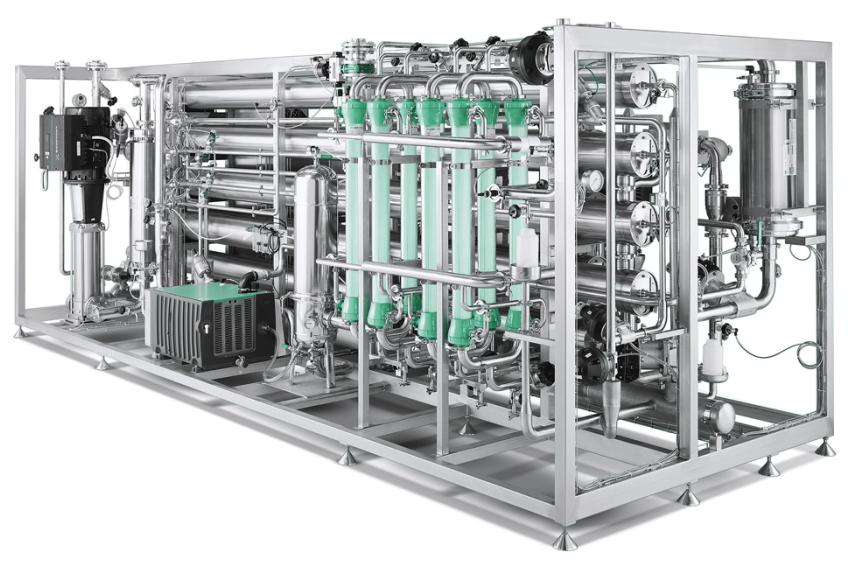

Die Kenntnis des CO2-Fußabdrucks einer Maschine kann Orientierung bieten und die Entscheidungsfindung bspw. für alternative Produktionsverfahren unterstützen. So sind für die Herstellung von Wasser für Injektionszwecke (WFI) für parenterale Anwendungen sowohl ein membranbasiertes als auch ein Destillationsverfahren erhältlich. Analysen zeigen, dass „kalte“ WFI-Anlagen bis zu 90 % weniger CO2-Emissionen produzieren als die etablierten „heißen“ Verfahren. Selbst WFI aus kalten Verfahren, die eine Heißlagerung nutzen, produziert mehr als 40 % weniger Emissionen als heißes WFI.

Beispiel Sterilisationstunnel

Zu den wichtigsten Parametern in der Berechnung des Fußabdrucks gehören freigesetzte Wärmeenergie, elektrische Leistung, Druckluft und weitere Medien. Für eine fundierte Analyse müssen jedoch noch viele weitere Faktoren berücksichtigt werden. Dazu gehören die durchschnittliche Lebensdauer der Anlagen, aber auch die für Inbetriebnahme, Aufheizen und Durchführung von Wartungsarbeiten erforderlichen Zeiten sowie die Stillstandzeiten. Darüber hinaus lässt sich auch der Einfluss der Verpackungsmaterialien auf die Emissionen berechnen.

Einer der energieintensivsten Prozesse in der Pharmaindustrie ist der Einsatz von Sterilisationstunneln. Sie sind entscheidend für die Aufrechterhaltung der Sterilität von Behältnissen und tragen wesentlich zur Produktsicherheit bei. Laut LCA-Analysen fallen typischerweise mehr als 90 % aller CO2-Emissionen von Sterilisationstunneln während der Nutzung an. Die Materialien stehen an zweiter Stelle, während das so genannte „end of life“ weniger als 1 % der Emissionen während des gesamten Maschinenlebenszyklus ausmacht. Diese Daten helfen Pharmaherstellern nicht nur zu erkennen, wo sie Energie sparen können. Sie bilden auch die Grundlage für konkrete Empfehlungen von Technologieanbietern, wie das folgende Beispiel verdeutlicht.

Bis zu 10 % Energieeinsparungen

Je nach Betriebszustand verbraucht ein Sterilisationstunnel unterschiedliche Mengen an Energie. Dies bietet mehrere Hebel für einen ökologischeren Betrieb, ohne die Qualität oder Validierung zu beeinträchtigen. Bei einer Länge von mehreren Metern verbraucht der Tunnel beim Aufheizen bis zu 15 % mehr Energie als im laufenden Betrieb. Einsparpotenzial bietet die Änderung des Betriebszustands: Viele Arzneimittelhersteller halten ihre Tunnel über sehr lange Zeiträume betriebsbereit, also im high-level Standby-Modus, um Heizenergie zu sparen – auch wenn sie die Anlagen nur wenige Stunden am Tag tatsächlich nutzen. Nur an den Wochenenden werden die Tunnel in den niedrigen Standby-Modus mit geringerem Stromverbrauch geschaltet.

Diese Betriebsart gewährleistet sterile Bedingungen bei einer Temperatur von 130 °C. Für die reguläre Produktion muss der Tunnel jedoch wieder auf 350 °C aufgeheizt werden. LCA-Analysen zeigen, dass low-level Standby auch während der werktäglichen Stillstandzeiten möglich ist, ohne die Sterilisationsqualität zu beeinträchtigen. Im Vergleich zum high-level Standby können produzierende Unternehmen bis zu zehn Prozent Strom einsparen – ohne die Anlage erneut qualifizieren zu müssen. Dieses konkrete Beispiel hilft Pharmaherstellern, ihre Betriebsstrategie im Hinblick auf nachhaltigere Prozesse zu überdenken.

Die Grundlagen für Nachhaltigkeit in der Pharmaindustrie

Angesichts der aktuellen Entwicklungen und Bestrebungen könnte die Pharmaindustrie innerhalb der nächsten zwei Jahrzehnte Klimaneutralität erreichen – zumindest die Unternehmen, die bereits eine klare Nachhaltigkeitsstrategie verfolgen. Langfristig wird sich dieser Trend auch auf andere Akteure als „Big Pharma“ ausweiten, z.B. auf Lohnhersteller und kleinere Produktionsbetriebe. Medien- und Energieverbräuche sowie die Vermeidung von Abfällen bei Produktion, Transport und Verpackung werden zu den wichtigsten Stellschrauben gehören. Darüber hinaus bilden Software-Updates für bestehende Maschinen und CO2-Analysen die Grundlage für einen energieeffizienteren Betrieb. Technologieanbieter, die bereits frühzeitig in eine eigene Nachhaltigkeitsstrategie investiert haben, können sich nun mit zusätzlichen Energiesparoptionen und attraktiven neuen technologischen Lösungen als kompetente Partner positionieren.

Autor: Andreas Mattern, Vice President Strategy & Global Product Management Pharma, Syntegon Technology