Schraube oder Turbo? - Eine Entscheidungshilfe

Im Niederdruckbereich konkurrieren bei der ölfreien Verdichtung von Luft im Wesentlichen zwei Technologien miteinander

Wer eine Anlage langfristig möglichst effektiv, zuverlässig und effizient betreiben möchte, hat die Qual der Wahl. Die Entscheidung, vor einer Investition eine umfassende Bedarfsanalyse zur Auswahl der passendsten Maschinen vorausgehen zu lassen, zahlt sich aus.

Anlagenplaner können auf ein breites Spektrum unterschiedlicher Gebläse zurückgreifen. Am häufigsten zum Einsatz kommen Drehkolben-, Schrauben- und Turbogebläse. Diese generieren üblicherweise Differenzdrücke zwischen 0,4 und 1,0 bar bei Volumenströmen bis 250 m³/min.

Technologische Unterschiede

Im Niederdruckbereich treffen bei der ölfreien Verdichtung von Luft im Wesentlichen zwei Technologien aufeinander: Verdrängerverdichter mit den zweiwelligen Drehkolben- und Schraubengebläsen und Turbogebläse als dynamische Verdichter.

Bei Drehkolbengebläsen sind Haupt- und Nebenrotor vom Querschnitt her gleich, heutzutage dreiflügelig und verlaufen in Längsrichtung geradlinig. Im Gebläseblock selbst, entsteht kein Druckaufbau, sondern erst in der nachfolgenden Prozessleitung durch stetiges Nachschieben von Luftmolekülen gegen die im nachfolgenden Prozess herrschenden Widerstände. Drehkolbenmaschinen sind robuste, weniger kostenintensive Maschinen, die sich für Differenzdrücke zwischen 0,2 und 0,5 bar empfehlen. Die Gebläsedrehzahl beträgt je nach Baugröße 2.000 bis 6.000 1/min, ein Regelbereich von maximal 1:3 ist erreichbar und bei Maschinen mit Frequenzumrichter liegt der isentrope Wirkungsgrad zwischen 45 und 60 %. In der Wassertechnik werden Drehkolbengebläse seit dem Aufkommen der Schraubengebläse bevorzugt nur noch für niedrige Drücke und geringe Laufzeiten eingesetzt – z. B. zur Filterrückspülung oder auch für Anwendungen mit starken Druckschwankungen und Leerlauf wie z. B. der pneumatischen Förderung von Schüttgut.

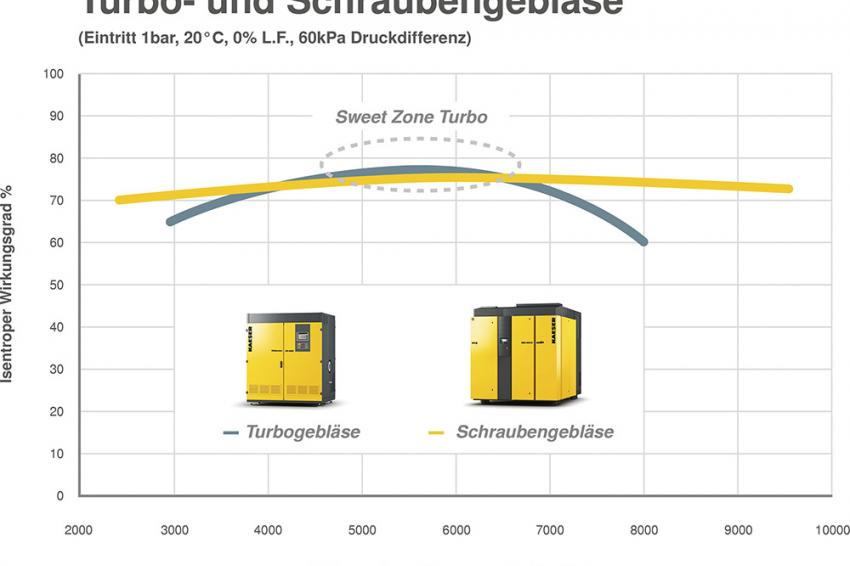

Schraubengebläse haben schraubenförmige Rotoren. Beim Ineinandergreifen beider Rotoren wird die In den Nuten beider Rotoren eingeschlossene Ansaugluft stetig reduziert und dadurch intern vorverdichtet. Schraubengebläse sind hocheffiziente Maschinen, die sich für Differenzdrücke zwischen 0,4 und 1,1 bar empfehlen und die einen Volumenstrom-Regelbereich von 1:4 erreichen können. Maschinen mit integriertem Frequenzumrichter erreichen mit 60 – 78 % einen deutlich höheren isentropen Wirkungsgrad, der auch bei variierendem Volumenstrom sehr stabil bleibt. Die modernsten Schraubengebläse sind derzeit in einen Volumenstrombereich von 5 – 165 m³/min erhältlich. Je nach Baugröße sind Gebläsedrehzahlen von 3.000 bis 12.000 1/min üblich. In der Wassertechnik eignen sich die Schraubengebläse hervorragend für die Belüftung, wo hohe Betriebsstunden und der Bedarf nach einem breitem Regelbereich und konstantem Wirkungsgradverlauf über dem Volumenstrom aufeinandertreffen.

Turbogebläse empfehlen sich für die Belüftung in der Wassertechnik

Turbos sind im Bereich der Wassertechnik als einstufige Aggregate anzutreffen. Der Druckaufbau erfolgt durch Erhöhung der Strömungsgeschwindigkeit im Turbolaufrad und deren nachfolgende Umwandlung im Diffusor in Druck. Die klassische Maschinenbauweise erzeugt Laufraddrehzahlen von 20.000 bis 30.000 1/ min mittels Drehstromasynchronmotor und Übersetzungsgetriebe. Volumenstrom und Druck werden mit verstellbaren Leitapparaten angepasst, was diese Maschinen insgesamt recht wartungsintensiv macht. Neuere Bauweisen mit High-Speed-Permanentmagnet-Synchron-Motor (PMSM) und speziellem Frequenzumrichter erzeugen die notwendigen Laufraddrehzahlen ohne Getriebe.

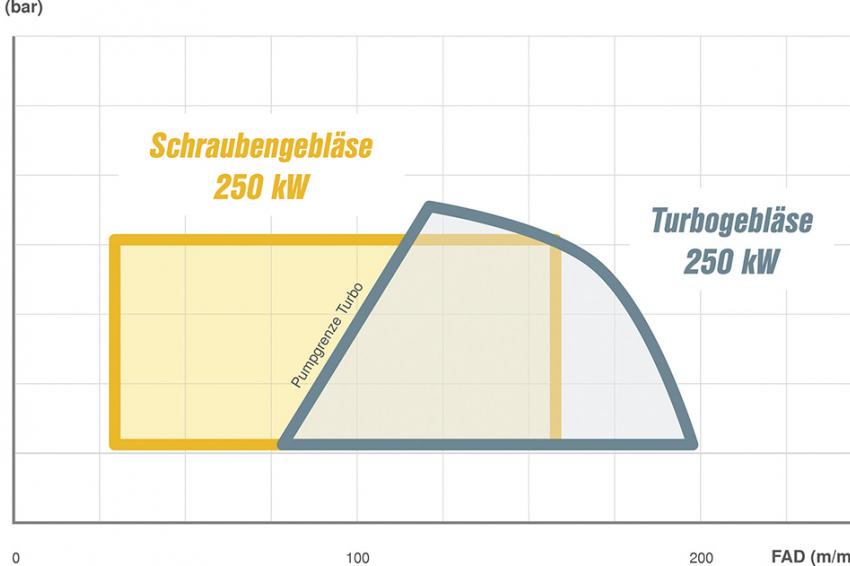

Magnetgelagerte Turbos erzielen einen isentropen Wirkungsgrad zwischen 60 und 78 %. Im Gegensatz zum Verdrängergebläse wird der Spitzenwirkungsgrad in einem schmäleren Bereich erzielt und ist stärker abhängig vom jeweiligen Druck und Volumenstrom. Auch der Volumenstrom variiert bei Turbogebläsen stärker mit dem Druck, wodurch ein Regelbereich von anfänglich 1:3 auf weniger als 1:2 abnimmt. Dies ist im Vorfeld der Planung zu beleuchten, um eventuell entstehende Regellöcher zu vermeiden. Turbogebläse empfehlen sich für die Belüftung in der Wassertechnik, wo die Volumenströme von Schraubengebläsen baugrößenbedingt nicht mehr ausreichen.

Entscheidungshilfen

Bei der Entscheidung, ob Turbo- oder Schraubengebläse bei dem jeweiligen Projekt besser geeignet sind oder sogar beide in Kombination, sind nachfolgenden Fragestellungen hilfreich:

Erste Entscheidungskriterien sind der benötigte Volumenstrom,

dessen Regelbereich, der Bedarfsdruck und möglichen Druckschwankungen.

Zweiter Entscheidungslevel sind die Betriebsbedingungen:

Hier ist die Frage der verfügbare Stellplatz und ob Innen- oder Außenaufstellung. Auch minimale und maximale Umgebungs- und Ansaugtemperaturen, relative Luftfeuchte und mögliche Verunreinigungen der Luft (Staub, Pollen, Gas…) sind zu beachten. Die geodätische Höhe mit reduziertem Umgebungsdruck und Ansaugluftdichte darf ebenso nicht vergessen werden, nimmt diese doch ab einem gewissen Wert erheblichen Einfluss auf die Leistungsdaten.

Das dritte Entscheidungslevel ist der Abgleich der Leistungsdaten

von Maschine und Prozess:

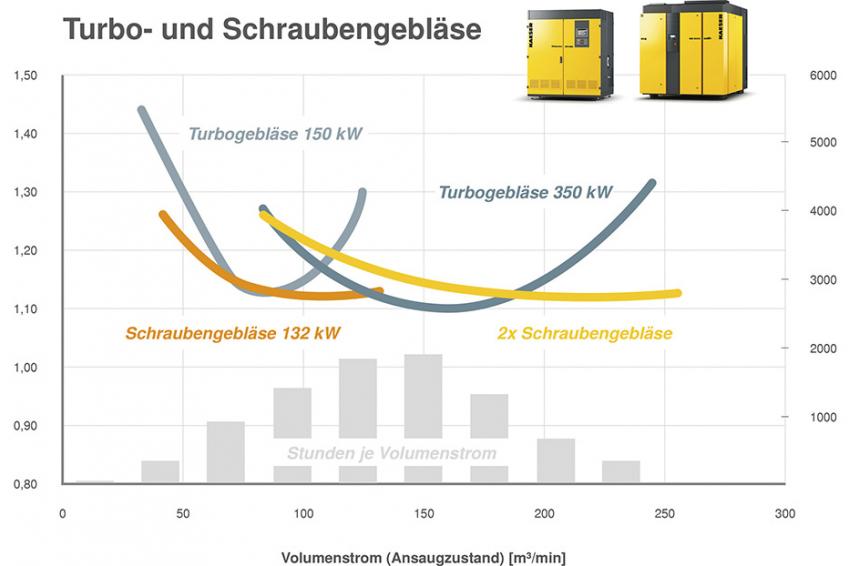

- Welchen Bereich von min. bis max. Volumenstrom müssen die Maschinen abdecken können. Bei welchen Volumenströmen ist der zeitlich häufigste Betrieb zu erwarten?

- Wie muss der Regelbereich bei dem Auslegungs- aber auch maximal zu erwartendem Druck sein?

- Was sind die jährlichen Betriebsstunden und wie verteilen sich diese über dem Bereich des abzudeckenden Volumenstroms?

- Wie verläuft der Wirkungsgrad über dem Volumenstrom, wie deckt sich dieser mit dem zeitlich häufigsten Betriebsbereich?

- Wie hoch sind die Investitionskosten inklusive Kosten für die Sicherung eines redundanten Betriebes?

- Wie hoch sind die Instandhaltungskosten und die Zeitdauer für die Wiederherstellung der Maschinenverfügbarkeit bei unerwartetem Ausfall einer essenziellen Kernkomponente?

Bei Energiekostenbilanzierung ist sehr darauf zu achten, dass nicht nur ein einzelner Betriebspunkt betrachtet wird, sondern mehrere Punkte, verteilt über den zu erwarteten Betriebsbereich. Da sich die jährlichen Energiekosten zusammensetzten aus einem Produkt aus Stromtarif [€/kWh] x Leistung [kW] x Betriebsstunden [h], ist der Faktor Zeit eine entscheidende Größe, idealerweise bei bestmöglichem Wirkungsgrad.

Technologiemix mitunter sinnvoll

Nicht selten kann eine Kombination beider Technologien empfehlenswert sein. Gerade in der Wassertechnik, wo ein möglichst breiter Regelbereich des Volumenstroms in den unteren Bereich hin abgedeckt werden muss, sind immer häufiger Stationen mit einem Mix aus Turbo- und Schraubengebläsen im Einsatz. Anhand der spezifischen Leistung

(kW je m³/ min) lässt sich sehen, dass eine Kombination aus einem Schrauben- und einem Turbogebläse den Volumenstrom mit der größten Häufigkeit am effizientesten abdeckt. Ein zweites Schraubengebläse kann eine kostenattraktive Redundanzmaschine bilden.

Fazit

Ob nun z. B. Schraubengebläse oder Turboverdichter oder beides in Kombination die beste Lösung sind, lässt sich kaum pauschal beantworten. Wichtig ist bei der Lösungsfindung, offen heranzugehen und Berater zu wählen, die die Vorzüge beider Technologien objektiv darstellen und projektspezifisch bilanzieren können.

Für bestehende Anlagen bieten einige Dienstleister auch mobile Systeme zur Messung des zeitlichen Verlaufs der Prozesswerte an und können darauf basierend den Betrieb verschiedener Maschinenkombinationen simulieren. Die Kosten dafür sind oftmals eine lohnende Investition, um am Ende hocheffiziente Maschinen auch effektiv einzusetzen.

Die Autoren

Dipl-Ing. Marcus Jungkunst, Produktmanagement – Product Support, Kaeser Kompressoren

Dipl. Betriebswirtin Daniela Köhler, Pressesprecherin, Kaeser Kompressoren

Downloads

Kontakt

Kaeser Kompressoren GmbH

Carl-Kaeser-Str. 26

96450 Coburg

Deutschland

+49 9561 6400

+49 9561 6401 30