Steigende Anforderungen an Containment-Lösungen

Neue Therapien wie in der Präzisionsmedizin setzen zunehmend auf hochaktive Wirkstoffe. Die Produktion erfordert dafür ausgereifte Schutztechnologien.

Mit der Zunahme hochaktiver Substanzen haben auch Regularien wie die überarbeitete Gefahrstoffverordnung und der neue SMEPAC-Praxisleitfaden die Anforderungen an den Gesundheitsschutz in der Pharmaproduktion verstärkt adressiert. Im Mittelpunkt stehen präzisere Zutrittskontrollen, verpflichtende Schulungen und eindeutig geregelte Meldewege bei Zwischenfällen. Gleichzeitig rückt der Fokus von Einzelgeräten auf komplexe Gesamtsysteme: Gefordert ist heute ein durchgängiges Containment-Konzept, das den gesamten Anlagenlebenszyklus von Produktion über Reinigung und Wartung bis zur sicheren Stilllegung abdeckt.

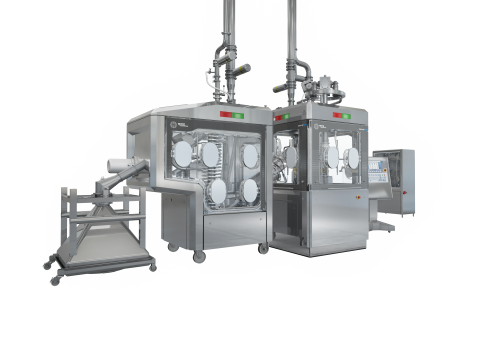

Containment-Lösungen müssen nicht nur Bediener und Umwelt schützen, sondern auch effizient und flexibel in bestehende Prozesse integrierbar sein. Besonders die kontinuierliche Herstellung gilt dabei als Motor moderner Containment-Konzepte: Sie minimiert kritische Transferschnittstellen, die als Hauptquelle potenzieller Kontaminationsrisiken gelten. Während bei diskontinuierlichen Prozessen jeder Materialtransfer ein Risiko darstellt, senkt ein kontinuierlicher Prozess die Anzahl dieser Schnittstellen deutlich. Die Verbindung von Containment und Continuous Manufacturing ermöglicht so effizientere und sicherere Produktionsprozesse – ein Ansatz, der angesichts zunehmender Marktanfragen immer weiter an Bedeutung gewinnt. Das kontinuierliche Verarbeitungssystem FE CPS von Fette Compacting ist hierfür ein Beispiel, da es durch seine geschlossene Bauweise genau diese Anforderungen erfüllt.

Portfolio vom staubdichten Standard bis High Containment

Auch die Tablettenpressen von Fette Compacting sind auf diese Herausforderungen vorbereitet. Die auf optimale Dichtheit ausgelegte Konstruktion sowie optionale Containment-Pakete mit Handschuheingriffen (Gloveports) und Rapid Transfer Ports (RTP) ermöglichen Eingriffe ohne Unterbrechung des Containments. Für höchste Anforderungen stehen High-Containment-Lösungen mit Isolatortechnologie und Wash-in-Place (WiP) zur Verfügung.

Im Fokus steht zudem die nahtlose Integration aller Systemkomponenten, um Schnittstellen und Freisetzungsrisiken zu minimieren. Zum modernen Containment zählen neben der Tablettenpresse auch Entstauber, Metalldetektor und Inprozesskontrolle. High-Containment-Anlagen bieten ein vollständig gekapseltes Prozess-Equipment im Isolator und ein patentiertes Airmanagement-Notsystem, das auch bei Stromausfall sicheren Unterdruck gewährleistet.

Airmanagement um automatisiertes Waschen erweitert

Um Bedienerschutz und Reinigungseffizienz weiter zu steigern, haben Fette Compacting und die Firma Lechler ein waschbares Airmanagement entwickelt. Dieses ergänzt den WiP-Prozess um die automatische Reinigung der Luftführungen, die bislang manuell gereinigt werden mussten. Automatisch öffnende Pop-Up-Düsen mit federbelastetem Prallteller werden per Simulation optimal positioniert und sorgen für die vollständige Benetzung auch schwer zugänglicher Bereiche. Das System erfüllt GMP-Anforderungen, bietet einen validierbaren Waschprozess und senkt das Expositionsrisiko. Es ist zudem wartungsarm, HMI-gesteuert und flexibel integrierbar. Erste Anwendungen bei einem internationalen Pharmaunternehmen zeigen großes Potenzial – weitere Pilotprojekte sind bereits in Planung.

Pharma-Containment wird weiterhin von der wachsenden Nachfrage nach Lösungen für hochaktive Wirkstoffe und steigender Systemkomplexität bestimmt. Besonders bei zielgerichteten Therapien steigt der Bedarf an sicheren, effizienten Gesamtlösungen, die Containment und Continuous Manufacturing verbinden. Entscheidend sind dabei enge technische Integration, automatisierte Reinigung und digitale Überwachung. Eine frühzeitige Zusammenarbeit von Anlagenherstellern und Pharmaunternehmen ist dafür unerlässlich.