Gefahrstofflagerung: Vom Layout bis zur Wartung

CITplus - Zur Lagerung diverser Gefahrstoffe entwickelte Denios für die Air Liquide Forschung und Entwicklung GmbHs eine Lösung, die aus Lager- und Mischcontainern in Modulbauweise besteht.

Die Air Liquide Forschung und Entwicklung GmbH, ehemals die F&E Hauptabteilung von Lurgi, führt für die Geschäftsfelder der Air Liquide unterschiedliche F&E Projekte aus. Ein Schwerpunkt der Forschungsaktivitäten liegt auf dem Gebiet der Verfahrensentwicklung zur Herstellung von petrochemischen Zwischen- und Endprodukten, sowie synthetischen Treibstoffen. Für die Lagerung diverser Gefahrstoffe sollte ein neues Lager auf dem Werksgelände geschaffen werden.

Grundlage der Planung war ein Mengengerüst des Betreibers, in dem die Stoffe nach Menge und Art aufgeführt wurden. Aus diesen Anforderungen ergab sich unter Berücksichtigung diverser Vorschriften, Regeln und Normen ein erstes Grundgerüst. Betreiber und Hersteller mussten eng zusammenarbeiten, damit am Ende eine sichere Anlage entstand. So waren bei der Auslegung der Bereiche neben den erforderlichen Platzverhältnissen auch Dimensionierungen aus Zulassungen etc. zu beachten, damit die Lösung später abgenommen werden konnte.

Daneben musste die aus der BetrSichV bekannte Gefährdungsbeurteilung vom Betreiber über die Eigenschaften der Stoffe, der Umgebung und der Arbeitsweise berücksichtigt werden, damit Gefahren erkannt und zusammen mit dem Hersteller der Anlage „entschärft" werden konnten. Teilweise konnten dabei Normen und Regeln herangezogen werden, teilweise mussten aber auch neue Wege gefunden werden, da die Situation so noch nie betrachtet wurde. Hier half die langjährige Erfahrung des Lieferanten.

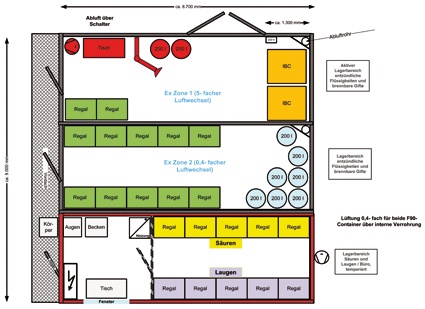

Die Ingenieure von Air Liquide und Denios erstellten am Ende drei Bereiche, von denen zwei aus Brandschutz-Modulcontainern (BMC) mit 8 m Länge und einem gleich großen System ohne Brandschutz bestehen. Anschließend wurden die einzelnen Container ausgestattet. Neben Regalen, Tischen, Belüftungen und einer Heizung für die frostempfindlichen Stoffe im Säure-/ Laugecontainer wurden auch noch andere Details im Angebot zur Auslegung betrachtet:

- Fenster im Arbeitsbereich, an dem Mitarbeiter das Gefahrstoffkataster aktualisieren

- Augen- und Körperdusche

- Waschbecken

- Fluchtwegkennzeichnung

- Beschickung für IBC

- Vordach für Regenschutz

So wurde der aktive Umgang mit entzündlichen Flüssigkeiten, die auch gesundheitsgefährlich sein können, durch die Nutzung einer Punktabsaugung entschärft. Das einfache Gerät musste aber, da dieser Lagerabschnitt mit Brandschutz F90 gebaut werden musste, besonders eingebunden werden. Bei Durchführungen durch Brandschutzabschnitte müssen geeignete und zugelassene Brandabschottungen vorgesehen und dimensioniert werden. Zusätzlich muss die durch die Absaugung entnommene Luft auch in geeigneter Weise in den Bereich eingeführt werden.

Explosionsschutz aus einer Hand

Das Thema Explosionsschutz wurde gesondert betrachtet. Einige Lösemittel bilden bereits bei Umgebungstemperaturen von 23 °C entzündliche Dämpfe. Diese können durch kleinste Funken oder statische Entladungen Brände und Explosionen hervorrufen. In den Bereichen, in denen sich Dämpfe ausbilden können, müssen Geräte so ausgeführt sein, dass von ihnen keine Gefahr ausgehen kann.

Die Einteilung der sogenannten Ex-Zonen wurde gemeinsam mit dem Kunden festgelegt. Auch der erforderliche Potentialausgleich und die Nutzung von Abluftventilatoren wurden sehr früh abgestimmt, da diese Einteilung sehr kostenrelevant ist. Die Zoneneinteilung ist nach Betriebssicherheitsverordnung klar an den Betreiber als Hauptverantwortlichen delegiert. Dieser muss sich bei der Auslegung mit den Lieferanten abstimmen. Es gibt viele Möglichkeiten, Zonen zu minimieren oder einen Sprung in der Einteilung vorzunehmen, indem man technische Zusatzausrüstungen nutzt.

Fluchtwegkennzeichnung

Um bei einem Stromausfall oder einem Brand dem Mitarbeiter eine sichere Direktion zum Ausgang zu bieten, wurden diverse nachleuchtende Kennzeichnungen, besonders an den Stoßkanten, angebracht. Da alle Türen mit Anti-Panik-Schlössern ausgerüstet wurden, kann ein Mitarbeiter auch bei versehentlich verschlossenen Türen sicher aus dem Container entkommen. Auch von außen wurden die Container besonders gekennzeichnet: Durch die Lackierung in den Firmenfarben des Kunden wurden auch Vorgaben des Corporate Designs berücksichtigt. Die gesamte Anlage ist damit zu einem Aushängeschild geworden.

Produktion unter einem Dach

Die Fertigung der Baugruppen erfolgte komplett unter einem Dach, so konnten die auftretenden Schnittstellen intern von den unterschiedlichen Abteilungen durchgesprochen werden. Viele Einheiten wurden aus einem breiten Pool an Standardsystemlösungen zusammengesetzt, die dann am Ende die spezielle Lösung für den Kunden ergaben. Die Container wurden anschließend auf firmeneigenen Tiefladern zum Gelände des Kunden gefahren und von einem Kran in die vorgefertigte, abgesenkte Bodenplatte eingebracht.

„Plug and store"

Der Aufbau der Systeme erfolgte dank der „plug and store" Bauweise in weniger als einer Woche. Die Arbeiten wurden von Denios-Monteuren durchgeführt. Die komplette Dokumentation mit CE-Kennzeichnung, Atex-Konformitätsbewertung, Betriebsanleitungen, etc. wurde direkt nach Durchführung der Abnahmeprotokolle verschickt, damit die Anlage zügig in Betrieb gehen konnte. Die komplette Umsetzung vom Anlagenlayout bis hin zur jährlichen Wartung der Anlage rundet das Leistungsspektrum ab.

Das vorliegende Beispiel zeigt, dass bei der Auslegung und Planung von Anlagen für Gefahrstoffe die Erfahrung des Lieferanten und die Verwendung zugelassener Systeme unerlässlich sind. Um ein sicheres Gesamtkonzept zu erhalten, müssen viele Forderungen, Regeln und Richtlinien berücksichtigt werden. Ein starker Partner, der sich auf die Bedürfnisse des Kunden einstellt und eine breite Palette an Lösungen anbieten kann, spart Zeit und Kosten.