Explosionsschutz: worauf es ankommt

Fünf erfolgskritische Faktoren bei der Implementierung von Explosionsschutzkonzepten in der Chemieindustrie

In der Chemieindustrie gehört die Arbeit mit explosionsfähigen Stäuben und Gasen zum Alltag. Entsprechend wichtig ist es, die laut dem Verband der Chemischen Industrie (VCI) mehr als 462.000 Beschäftigten allein im deutschsprachigen Raum zu schützen. Erdungssysteme und konstruktive Explosionsschutzlösungen bieten dafür effektive Lösungen, sofern die durchgehende Funktionalität der Komponenten im Zusammenspiel gewährleistet wird. Die Safety-Experten IEP Technologies erläutern fünf Kriterien, die bei der Konzeptionierung, Implementierung und Instandhaltung leistungsfähiger Systemlösungen in der Chemiebranche beachtet werden müssen.

Damit Safety-Konzepte in der Praxis halten, was sich die Anwender von ihnen versprechen, sind sorgfältige Abstimmungsmaßnahmen unverzichtbar. Vor allem gilt es, die individuelle Sicherheitsphilosophie des jeweiligen Unternehmens auf die objektiven Anforderungen und Gegebenheiten im Praxiseinsatz vor Ort abzustimmen. Dabei sind die nachfolgend aufgeführten fünf Faktoren von zentraler Bedeutung.

1. Produkt, das verarbeitet wird

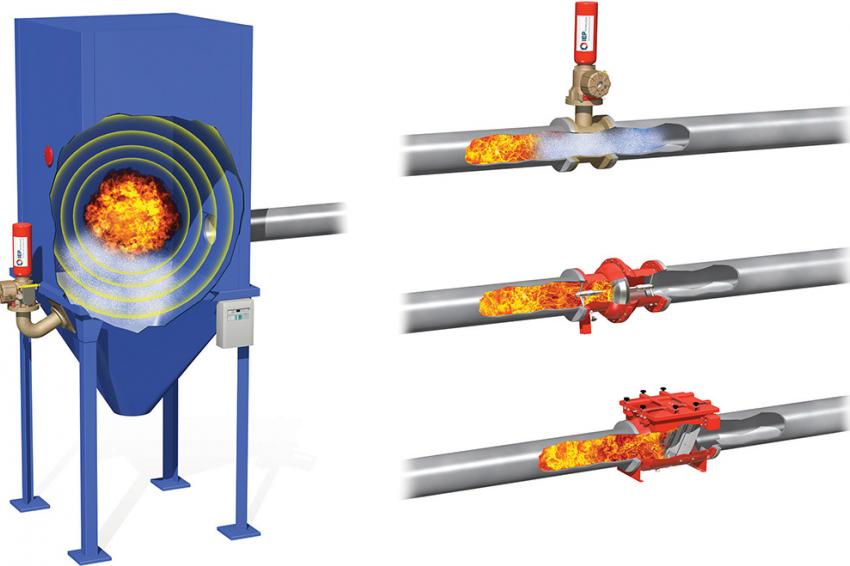

Viele Produkte, die in der chemischen Industrie hergestellt oder als Zwischenprodukt verarbeitet werden, verfügen über eine sehr niedrige Zündenergie von ein bis drei Millijoule. Das heißt, sie sind leicht entzündbar und ein alleiniger Schutz durch präventive Maßnahmen wäre in vielen Fällen nicht ausreichend. Daher muss entweder inertisiert werden oder es sind konstruktive Explosionsschutzsysteme erforderlich. Bei der Inertisierung wird der Luftsauerstoff durch die Zugabe eines Inertgases wie Argon, Stickstoff oder Kohlendioxid verdrängt. Dadurch werden explosionsfähige Atmosphären vermieden. Inertisierung und die Explosionsunterdrückung gehen oft Hand in Hand, bspw. wenn Sprühtrockner mit Stickstoff im Kreislauf gefahren werden. Wird jedoch das nachgeschaltete Fließbett aufgrund der hohen erforderlichen Luftmengen als offener Kreislauf gefahren, sollte man dieses mit Systemen zur Explosionsunterdrückung ausrüsten.

Während sich bei explosionsfähigen Schüttgütern wie Holz und Getreide passive Systeme eignen, beispielsweise Berstscheiben oder Ventile zur flammenlosen Druckentlastung, ist bei chemischen Substanzen Vorsicht geboten: In der Chemieindustrie wird häufig mit Verbindungen gearbeitet, deren Verbrennungsprodukte insbesondere bei einem unkontrollierten Verbrennungsprozess wie einer Explosion toxische Eigenschaften entwickeln. Diese Stoffe können, anders als bei der Explosionsdruckentlastung durch Berstscheiben üblich, nicht ins Freie entlasten werden, da sie eine Gefahr für Mensch und Umwelt darstellen. Stattdessen müssen aktive Explosionsunterdrückungssysteme zum Einsatz kommen, bei denen keinerlei toxische Stoffe freigesetzt werden – die beginnende Explosion wird in einem frühen Stadium erkannt, abgelöscht und alle Reaktionspartner verbleiben innerhalb der Anlage. Es gibt jedoch Fälle wie bspw. Elektrofilter in der Abgasbehandlung, bei denen sich passive Systeme wie Berstscheiben aus wirtschaftlichen und technischen Gründen besser eignen.

Ein weiterer relevanter Faktor sind die explosionstechnischen Kennzahlen der einzelnen Stäube wie bspw. die Korngrößenverteilung. Sie ist unabhängig von der Industriebranche ein Parameter, der wesentlichen Einfluss auf die Explosionsfähigkeit eines Staubes hat. Je kleiner die Partikel bzw. je höher der Feinanteil im Produkt, desto heftiger ist der Explosionsverlauf. Als Beispiel seien hier Kunststoffgranulate genannt: Die kleinen Partikel können sich elektrostatisch aufladen, was wiederum eine Zündgefahr in nachgeschalteten Anlagenbereichen mit sich bringen kann. Diese Gefahr besteht insbesondere während der Förderung, bei Be- und Entfüllvorgängen und beim Mischen dieser Produkte. Daher ist die Erdung zum Schutz vor Funkenentladungen ein grundsätzlicher Standard. Sie wird außerdem durch die Maschinenrichtlinie vorgegeben und ist insofern unumgänglich. Allerdings ist die Erdung ganzer Systeme in verschiedenen Gebäuden nicht immer gleich. Ausgerechnet in Schüttgutanwendungen wie in der chemischen Industrie werden Materialien über lange Strecken transportiert. Hier kommt der Potenzialausgleich zwischen verschiedenen Anlagen zum Tragen, die durch Rohrleitungen miteinander verbunden sind. Wie effektiv dies funktioniert, zeigt sich, wenn der Potentialausgleich unterbrochen wird: Dann kann es zu hohen Ladungen kommen, die wiederum zu Zündungen in den Anlagen und in den Rohrleitungen führen können.

2. Produktionsumgebung

Auch die Gegebenheiten vor Ort sind bei der Implementierung eines Explosionsschutzkonzepts unbedingt zu beachten: Wenn sich bspw. doch Berstscheiben zur Druckentlastung eignen, da sich im Prozess keine toxischen Stoffe entwickeln, muss die Explosion außerhalb von Gebäuden an einer gefahrlosen Stelle abgeleitet werden. Befindet sich der zu schützende Behälter innerhalb eines Gebäudes, erfolgt die Entlastung über Kanäle, die nach draußen führen. Falls die räumlichen Gegebenheiten eine Entlastung ins Freie jedoch nicht zulassen, müssen Ventile zur flammenlosen Druckentlastung verwendet werden, denn Berstscheiben stellen in Innenräumen eine Gefahr für Mitarbeiter und Anlagen dar.

3. Änderungen an Bestandsanlagen

Jeder Betreiber einer explosionsgefährdeten Anlage ist vor der Inbetriebnahme gemäß den Atex-Richtlinien dazu verpflichtet, ein Explosionsschutzdokument zu erstellen. Werden Modifizierungen an der Anlage sowie Änderungen an Arbeitsmitteln und -abläufen vorgenommen, betrifft dies auch das Explosionsschutzdokument – es muss entsprechend angepasst werden. Das Dokument erfasst unter anderem die Beurteilung der Explosionsrisiken sowie die getroffenen Schutzmaßnahmen, durch die das Risiko minimiert wird. Doch aufgepasst: Sobald eine neue Anlage gebaut, eine existierende Anlage außer Betrieb genommen oder zwei Anlagen miteinander verbunden werden, muss eine erneute Risikobeurteilung erfolgen. Dies hat zur Folge, dass das Explosionsschutzdokument aktualisiert und somit auch das Explosionsschutzkonzept angepasst werden müssen, um weiterhin das Maximum an Sicherheit zu gewährleisten.

4. Einhalten von Richtlinien und Verordnungen

In der chemischen Industrie sind die meisten Produktionsanlagen genehmigungspflichtig und die Sicherheitsanforderungen folglich sehr hoch: Anlagenbetreiber unterliegen zahlreichen Verordnungen, Richtlinien und Normen sowohl vonseiten des Gesetzgebers als auch durch Berufsgenossenschaften und deren anwendungsspezifische Regeln. Beispiele sind die Betriebssicherheitsverordnung und die Verordnung zum Schutz vor Gefahrstoffen.

5. Klare und vertrauensvolle Kommunikation

Neben den produktspezifischen Eigenschaften – allen voran den Explosionskenndaten und den technischen Faktoren – spielt im Explosionsschutz die Kommunikation zwischen dem Anlagenbetreiber, dem Anlagenbauer sowie dem Explosionsschutzanbieter eine zentrale Rolle. Es muss klar sein, welche Produkte in den einzelnen Anlagenabschnitten verarbeitet werden und welche Produktcharakteristika wie bspw. Korngröße und Feuchtigkeitsgrad jeweils vorliegen. Bei gegebenen verfahrenstechnischen Abläufen gilt es, die Detailkonfiguration der Anlage optimal mit dem angedachten Schutzkonzept abzustimmen und somit ein maßgeschneidertes Konzept umzusetzen, das optimale Sicherheit gewährleistet.

Kontakt

IEP Technologies GmbH

Kaiserswerther Str. 85c

40878 Ratingen

Deutschland

+49 2102 5889 0

+49 2102 5790-111