Zuverlässige Netzwerke für Industrie 4.0

Sporadischen, nicht reproduzierbaren Ereignissen im Netzwerk auf der Spur

Von der Planung bis zur Auslieferung einer Maschine ist es ein langer Weg. Trotz aller Qualitätssicherung und umfangreicher Tests im eigenen Haus beginnt für den Konstrukteur mit der Inbetriebnahme der Maschine – oft viele hunderte Kilometer entfernt – eine spannende Zeit. Immer öfter kommt es nämlich vor, dass eine Maschine, die im eigenen Haus hervorragend funktionierte, beim Einsatz vor Ort diffuse, nicht reproduzierbare Ereignisse verursacht, die der Konstrukteur nun aus der Ferne beheben soll. Ohne klare Problembeschreibung ist es ihm aber unmöglich, die Ursachen aufzudecken.

Mit Industrie 4.0 ist auch im industriellen Bereich ethernetbasierte Kommunikation auf dem Vormarsch. Hier liegen aber letzten Endes die Ursachen für die sporadischen, nicht reproduzierbaren Ereignisse, die Konstrukteuren so viel Kopfzerbrechen bereiten. Warum? Anders als wie bisher im Feldbus, wo aller Datenverkehr zyklisch und über eine SPS lief, kommt in ethernetbasierten Netzwerken zu dem für den eigentlichen Automatisierungsprozess notwendigen zyklischen Datenverkehr noch jede Menge azyklischer Datenverkehr hinzu, verursacht z. B. durch Überwachungskameras, Drucker oder das Energiemanagement. Auch kann die Netzwerkstruktur hier ungleich komplexer sein, da der große Charme ethernetbasierter Kommunikationstechnik ja unter anderem darin besteht, dass sich beliebige Geräte verhältnismäßig einfach an ein vorhandenes Netz anschließen lassen. Die Netzwerke trennen sich dabei von der Applikation. Das heißt, es wird nicht mehr wie früher z. B. ein Profinet-Netzwerk für eine SPS mit Profinet geplant. Heute entstehen zunehmend Netzwerke, in denen mehrere zeitkritische Applikationen zusammen mit TCP/UDP-IP laufen und um die knappen Bandbreiten konkurrieren.

Die Ursachensuche wird also immer komplexer. Der Konstrukteur hat es somit alles andere als leicht: Er muss eine Maschine konstruieren, ohne zu wissen, mit welchen weiteren Applikationen sie im Kommunikationsnetz später zusammenspielen wird. Neben den Applikationen selbst und ihrem Zusammenspiel können jedoch auch der Programmierer oder elektromagnetische Störgrößen die Gründe für Beeinträchtigungen der Maschinen-/Anlagenfunktion sein. Qualitätssicherungs-Maßnahmen seitens des Konstrukteurs inhouse sind damit nicht umsonst, aber sie prüfen eben nur einen kleinen Teil der komplexen Thematik. Am verständlichsten wird das vielleicht mit einem Vergleich:

Stau auf der Datenautobahn

Stellt man sich ein Kommunikationsnetzwerk wie eine Autobahn vor, hat diese eine Grundauslastung mit Fahrzeugen (zyklischer Datenverkehr) sowie zu bestimmten Zeiten zusätzliche Last (azyklischer Datenverkehr). Übersteigt der gesamte Datenverkehr das zur Verfügung stehende Volumen, kommt es zum „Datenstau“ an Knotenpunkten, Auf-/Ausfahrten, oder Ampeln. Ein Switch (Ampel), der für die Verteilung der Daten verantwortlich sein sollte, verwirft wegen mangelnden Speicher- oder Weiterleitkapazitäten einzelne Telegramme (oder um im Bild zu bleiben: es werden wahllos Autos von der Straße genommen). Handelt es sich dabei um zeitkritische Automatisierungstelegramme, wird es problematisch. Eine Maschine, die beim Hersteller einwandfrei funktionierte, kann durch derartige Telegrammverluste zu nicht nachvollziehbaren Auffälligkeiten neigen, denn auch sie hat eine „Autobahnauffahrt“ und ist damit Teil eines größeren Kommunikationsnetzes. Schwierig ist dabei vor allem, dass nicht nachvollziehbar ist, welche Telegramme wann verworfen wurden. Die Folge: diffuse Störungen, die der Konstrukteur nun lösen soll, deren Ursachen aber wahrscheinlich kaum in seiner Maschine zu finden sind.

Schon genug andere Sorgen ...

Kommt es vor Ort beim Anwender zu solchen Auffälligkeiten, die sich zwar meist quittieren, aber auf Dauer eben nicht einfach beheben bzw. gar nicht richtig aufspüren lassen, wird also der Konstrukteur hinzugezogen. Der steckt mittlerweile aber bereits im nächsten Projekt und hat vor allem eines nicht: Zeit. Zeit, um sich mit wenig greifbaren Aussagen wie „irgendwas stimmt nicht“ zu den Ursachen durchzukämpfen. Schickt er einen Servicetechniker aufs Geratewohl in die Anlage, kann es durchaus sein, dass überhaupt keine Probleme auftreten, so lange dieser vor Ort ist. Kaum reist er ab, kommt es aber wieder zu Störungen. Der Konstrukteur steht erneut am Anfang. Während Abgabetermine für seine neuen Projekte näher rücken, hat er im vorherigen Projekt noch mit nicht nachvollziehbaren Fehlern zu kämpfen. Und in all dies hinein treten nun auch noch Anbieter auf, die ihm einen neuen Switch verkaufen wollen. Einen neuen Switch einzuplanen ist für ihn allerdings vor allem mit Aufwand verbunden und wieder mit Zeit. Warum sollte er also?

Darum lohnt sich der richtige Switch

Der eingesetzte Switch ist vermutlich nicht die Ursache der Störungen. Aber die Wahl eines geeigneten Switches könnte dem Konstrukteur dabei helfen, Ursachen für sporadische, nicht reproduzierbare Ereignisse auf die Schliche zu kommen, konkrete Maßnahmen einzuleiten, Probleme anhaltend zu beheben und letzten Endes mehr Zeit zu haben für seine eigentliche Arbeit. Darum sollte er gegebenenfalls den Switch tauschen. Aber was kann ein managed Switch, was ein anderer managed Switch nicht könnte?

Generell haben sporadische, nicht reproduzierbare Ereignisse zwei Hauptursachen: Zu hohe Netzwerklast mit der Folge verworfener Telegramme oder elektromagnetische Störungen. Die Switch-Familie PROmesh von Indu-Sol hilft dabei, beides aufzudecken oder auszuschließen und daraus folgend den Applikationsprogrammierer auf Baustelle zu schicken.

Das Netzwerk oder die EMV? Ursachenforschung mit Hilfe von Switches

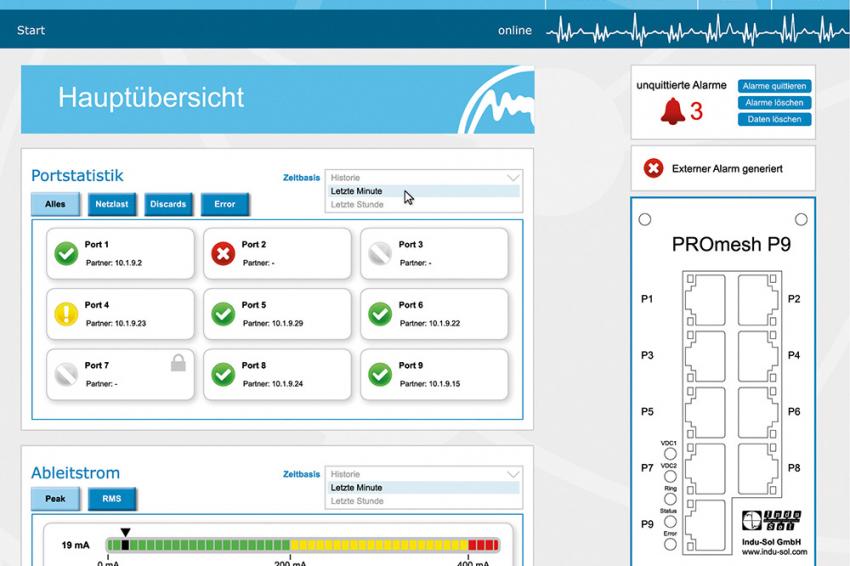

Meist ist die Grundlast in Automatisierungsnetzwerken überschaubar. Problematisch sind die kurzzeitigen Lastspitzen durch azyklische Applikationsprotokolle. Die managed Switches PROmesh dokumentieren die Netzwerklast millisekundengenau, während andere Geräte am Markt sie über die Sekunde mitteln. Problematische Belastungsspitzen können so aber unmöglich aufgefunden werden, da sie in der Regel nur für sehr kurze Zeit auftreten. Die Switches dokumentieren daher lückenlos, was im Netzwerk vor sich geht.

Liegt die Fehlerursache nicht in Netzwerklast und verworfenen Telegrammen, dann im Zweifel in EMV & Potentialausgleich. Tatsächlich kommt es in der industriellen Automatisierung immer wieder vor, dass Potentialausgleichsströme über den Schirm der Datenleitungen und über den Switch abgeleitet werden. Diese können die Datenkommunikation auf den Leitungen bzw. die Geräte, welche sie ableiten, stören und zu Unregelmäßigkeiten im Datenverkehr führen. In einigen Switches der PROmesh-Familie überwacht daher eine integrierte Messschaltung diese Ableitströme permanent und speichert bei Überschreitung die Werte einschließlich des Frequenzverlaufs.

Die PROmesh-Switches führen die Diagnosedaten aus dem Netzwerk und von der EMV-Überwachung in einem übersichtlichen Webinterface zusammen und visualisieren diese mit Hilfe von Ampelfarben. Dies ermöglicht es auch einem Nicht-Fachmann, rückwirkend oder vorausschauend schnell eine Diagnose zu stellen. Dank eines entsprechenden Alarmmanagements wird der Nutzer bereits bei ersten auftretenden Unregelmäßigkeiten gewarnt, die von außen gar nicht sichtbar sind. Nimmt sich ein Konstrukteur also die Zeit, diese Switch-Alternative in seine Maschine einzudesignen, kann er zumindest schnell eine Aussage treffen, ob die Störungsursachen im Netzwerk oder im EMV-Bereich zu suchen sind (oder weder noch). Mit den gesammelten Informationen aus der Ferne lassen sich Fehlerursachen auf diese Weise zuverlässig aufdecken bzw. ausschließen. Somit kann entweder ein überflüssiger Serviceeinsatz vermieden oder wenigstens der richtige Servicetechniker losgeschickt werden, der dann vor Ort nicht im Dunkeln stochern muss, sondern Probleme konkreter angehen kann.

Komplexe Welt überblicken

Industrie 4.0 ist die Zukunft der Automatisierung und wird Anwendern zahlreiche Vorteile bescheren. Es wird aber auch deutlich: Der verstärkte Einsatz von Ethernet in der Fabrikautomation stellt Anlagenbetreiber vor neue Herausforderungen. Während die zuverlässige Funktion der Netzwerkkommunikation bei herkömmlichen Bussen in der Regel in den Aufgabenbereich der Anlageninstandhaltung fielen, braucht es mit Ethernet, wie bereits in der IT etabliert, auch im industriellen Umfeld künftig Netzwerkadministratoren. Oder der zuverlässige Betrieb eines Netzwerkes wird an externe Dienstleister ausgelagert. Auch dieses Modell hat sich in der IT bereits durchgesetzt. In jedem Fall werden Tools gefragt sein, die durchgängig den Datenverkehr im Netzwerk dokumentieren und rückwirkend eine zuverlässige Analyse möglich machen. Diese sollten es Personen vor Ort, die keine Netzwerkspezialisten sind, ermöglichen klare Problembeschreibungen an den jeweiligen Experten herauszugeben. René Heidl, Geschäftsführer bei Indu-Sol resümiert: „Um es mal im Bild zu sagen: Wenn ich überhaupt jemanden zur Verfügung habe, macht es ja einen gewaltigen Unterschied, ob ich nun einen Herzchirurgen oder einen Orthopäden, einen Netzwerkspezialisten oder einen EMV-Experten losschicke. Aus Sicht des Kunden könnte sogar noch der Applikationsingenieur in Frage kommen. Auf wen auch immer die Wahl fällt – einen Herzchirurgen loszuschicken, wenn der Knöchel verstaucht ist, bringt nichts, kostet aber viel Geld. Unsere Lösungen sparen Konstrukteuren auf Dauer also Zeit, Geld und jede Menge Nerven.“

Tipp: Was es bei der Switch-Auswahl zu beachten gilt und wie Ihnen die richtigen Switches zu einer hohen Netzwerkperformance verhelfen, wird im Film Der Switch – der Profi im Netz-werk | Technologie einfach erklärt anschaulich dargestellt. Schauen Sie gleich rein! https://youtu.be/C99cqmhcOPM

Kontakt

Indu-Sol GmbH

Blumenstr. 3

04626 Schmölln

Deutschland

+49 34491 5818 0

+49 34491 5818 99